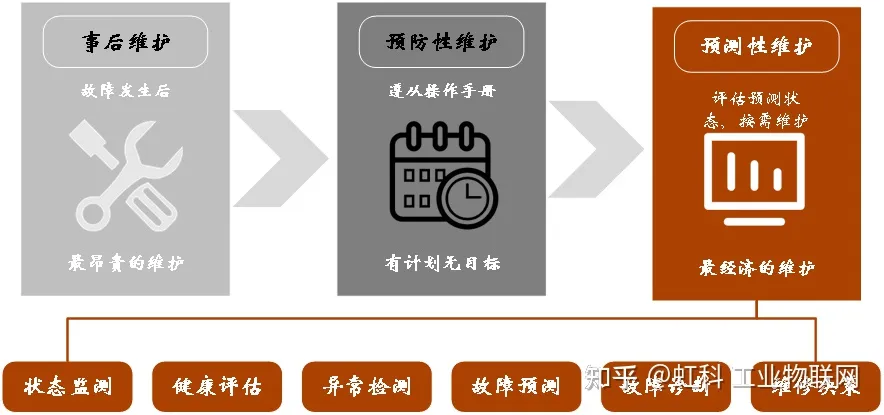

多年來,制造商一直在使用基于時間的設備維護方法。他們以前將設備的使用時間作為計劃維護程序的因素,設備越舊,需要執行的維護程序就越頻繁。然而,ARC顧問集團的研究表明,在全球范圍內,只有18%的設備因老化而出現故障,而82%的設備故障是隨機發生的。它證明了基于時間的方法不具有成本效益——不管實際需要與否,都要對設備進行維護。

為了避免無效的維護程序和隨之而來的成本,制造商可以利用工業物聯網和數據科學。在本文中,我們將介紹基于物聯網的預測性維護如何幫助優化生產流程。

為什么是物聯網?

你可能會想:如果有很好的數據采集與監視控制系統(SCADA)來支持維護活動,為什么還要選擇物聯網解決方案?讓我們來看看。

預測性維護需要具有處理大量數據和運行復雜算法的能力,這在SCADA中是無法實現的。另一方面,基于物聯網的解決方案允許在多臺計算機上并行存儲TB級數據并運行機器學習算法,以預測潛在危險,并確定工業設備何時可能出現故障。

基于物聯網的預測性維護解決方案,必須考慮周全的架構

讓我們看看哪些組件可以支持預測性維護工作,以及它們是如何相互協作的。以一個可以預測工業電池使用壽命的示例為例。

基于物聯網的預測性維護體系架構

在進入技術細節之前,重要的是要確定決定電池壽命的關鍵變量。它們是溫度、電壓和放電。確定出變量后,電池將配備傳感器,以收集這些參數的數據并將其發送云中進行處理。

傳感器數據不能直接發送到云端,而是通過網關。現場網關是過濾和預處理數據的物理設備。云網關確保安全的數據傳輸,并通過各種協議提供連接,這允許連接各種現場網關。

一旦傳感器數據進入云,它就“著陸”在流數據處理器上。其目的是允許數據的連續流動,并快速有效地將數據流傳輸到數據存儲器(數據湖)。

數據湖存儲傳感器收集的數據。它仍然是原始的,所以它可能不準確、錯誤或包含不相關的內容。它表示為在相應時間測量的多組傳感器讀數。當需要數據來洞察電池的健康狀況時,會將其加載到一個大數據倉庫中。

大數據倉庫存儲清理后的結構化數據。它包含在特定時間測量的溫度、電壓和放電參數,以及關于電池類型、位置、充電日期等上下文信息。

一旦準備好數據,就用機器學習(ML)算法進行分析。機器學習算法用于揭示數據集中隱藏的相關性和檢測異常數據模式。

建立預測模型,并對其進行訓練,然后用于確定電池是否發生自放電,并精確檢測容量低于正常值的電池或估計電池的剩余使用壽命。用于預測性維護工業電池的預測模型基于以下兩種方法建立:

▲分類方法:根據該方法建立的模型可識別電池是否可能自放電,并顯示電池容量是否低于正常值。

▲回歸方法:該方法可提供電池使用壽命結束前剩余天數/周期的信息。

預測模型需要定期更新,例如每月更新一次,并測試其準確性。如果輸出與預期不同,則對其進行修改、重新訓練和再次測試,直到其按預期運行為止。

在進行機器學習之前,應該進行大量的探索性分析。進行數據分析以查找依賴關系并發現機器學習數據集中的模式和見解。此外,在探索性分析階段,評估各種技術假設,以幫助選擇最適合的機器學習算法。

用戶應用程序允許基于物聯網的預測性維護解決方案向用戶提醒潛在的電池故障。

盡管與電池組無關,但預測性維護體系架構還是可以包含其他組件,例如執行器和控制應用程序。根據預測結果,控制應用程序可以被設置為向設備的致動器發送指令,(來自物聯之家網)例如,如果發動機溫度上升到臨界點,控制應用程序可以發送命令將機器設置為冷卻模式。此外,控制應用程序可以與維護系統集成在一起。

不同行業的預測性維護

以上這些通用架構組件用于為各種行業構建預測性維護解決方案。下面,我們列出了可能的預測性維護應用,并提供已經實施預測性維護解決方案的制造商示例。

▲離散制造

主要的離散制造商正在使用基于物聯網的預測性維護來監測諸如銑床主軸的健康狀況。這些主軸容易斷裂,而且維修費用高昂。預測性維護解決方案可以通過從連接到主軸上的超聲波和振動傳感器收集數據來幫助預測潛在的損壞。分析收集到的數據有助于在主軸斷裂之前識別它們。

例如,沃爾沃集團部署了基于物聯網的預測維護解決方案,該解決方案可預測主軸損壞、識別旋轉類設備的開裂和脫落,以及齒輪和電機的缺陷。結果,他們通過減少多達70%的診斷時間和20%以上的維修時間來改善整體設備效率(OEE)。

▲流程制造

在流程制造中,紙漿加工和造紙公司利用物聯網來監測造紙機的狀態。例如,馬斯特里赫特軋機(Maastricht Mill)為其壓榨輥配備了溫度和振動傳感器,并推出了基于云的預測維護解決方案來預測軸承和齒輪的磨損。

另一個例子是鋼鐵業。鋼鐵廠有多個爐子使用水冷板來控制溫度。水冷板泄漏可能導致安全問題和生產損失。基于物聯網的預測性維護解決方案可幫助檢測異常并進行根本原因分析,從而防止生產延誤和設備故障。

▲石油和天然氣

石油和天然氣公司尤其受益于預測性維護解決方案。油氣生產設備的物理檢查要求工作人員進入危險環境以檢查設備,而這在某些情況下是不可行的。基于物聯網的預測性維護允許石油和天然氣公司識別潛在故障,并提高關鍵資產的油氣產量。

例如,雪佛龍(Chevron)已轉向物聯網開發,推出了預測性維護解決方案,可幫助識別管道腐蝕和損壞。該解決方案使用跨管道安裝的傳感器來測量酸堿度、氣態和CO2/H2S含量,以及管道的內徑和厚度。該解決方案獲取實時傳感器數據,并將其傳遞給云進行評估、分析和預測。

美國能源部表示,對于石油和天然氣公司而言,實施預測性維護可將維護成本減少30%,將故障消除70%,并將停機時間減少40%。

▲電力工業

發電廠必須確保可靠的電力供應,尤其是在需求高峰期。基于物聯網的維護解決方案可以幫助確保不間斷的發電,并監測燃氣/風力/蒸汽渦輪機旋轉部件中不斷演變的缺陷。為此,渦輪機配備了振動傳感器。該傳感器收集的數據被傳送到云中,并通過機器學習算法來確定每個渦輪機的性能。例如,佛羅里達電力與照明公司(Florida Power&Light)已轉向物聯網開發,以部署預測性維護解決方案,該解決方案可估算渦輪何時無效運行或即將發生故障。

▲鐵路

鐵路公司采用基于物聯網的預測性維護,以確保鐵路和機車車輛處于正常狀態。例如,BNSF鐵路公司部署了測力儀、視覺攝像頭、紅外和聲音傳感器,以識別機車制動能力的缺陷、車輪和軸承的過度磨損、鐵軌彎道和直道行駛的損壞。(來源物聯之家網)傳感器收集的數據被傳送到云中進行分析,并通過機器學習算法來揭示導致損壞的不健康數據模式。該解決方案有助于提高機車的安全性、可靠性和速度,并減少由設備故障引起的列車延誤。

▲建筑業

在施工中,預測性維護應用于監測重型機械的狀態,例如挖掘機、推土機、裝載機、升降機等。傳感器可以連接到機器上,以監測變速器和制動器溫度、發動機轉速、輪胎壓力、燃油消耗量和其他值。例如,小松為他們的車隊配備了壓力、振動和超聲波傳感器,這些傳感器收集影響性能的關鍵參數數據,并將其傳輸到云中。云識別尾氣后處理系統的潛在問題,以及旋轉和靜態組件的損壞。

總結

根據麥肯錫的報告,基于物聯網的預測性維護延長了設備的壽命,有助于消除多達30%的基于時間的例行維護程序,并使設備停機時間減少50%。然而,對于成熟且可靠的預測性維護解決方案來說,以機器學習為重點的體系架構至關重要。

來源:物聯之家網

電子發燒友App

電子發燒友App

評論