圍繞離散制造企業(yè)質(zhì)量精細(xì)化管理的要求,引入物聯(lián)網(wǎng)的思想,借助于激光雕刻技術(shù)、圖像識(shí)別技術(shù)、條碼技術(shù)等,以產(chǎn)品號(hào)為主線,將現(xiàn)場(chǎng)質(zhì)量檢驗(yàn)與生產(chǎn)作業(yè)緊密集成,形成一個(gè)完整的質(zhì)量信息采集體系,不僅實(shí)現(xiàn)了正向、實(shí)時(shí)的生產(chǎn)跟蹤、質(zhì)量監(jiān)控,還可以實(shí)現(xiàn)各類信息的逆向追溯,為質(zhì)量分析、責(zé)任判定等提供支持。

離散制造業(yè)的生產(chǎn)具有不連續(xù)性,生產(chǎn)加工信息與產(chǎn)品本身的物理無關(guān)性導(dǎo)致實(shí)物流與信息流嚴(yán)重脫節(jié),管理人員無法對(duì)生產(chǎn)過程進(jìn)行實(shí)時(shí)監(jiān)控和管理。傳統(tǒng)的質(zhì)量信息采集和處理方式難以實(shí)現(xiàn)生產(chǎn)過程實(shí)時(shí)監(jiān)控的目標(biāo),降低了質(zhì)量控制的效果。先進(jìn)管理思想的不斷涌現(xiàn)和信息技術(shù)的快速發(fā)展為企業(yè)精細(xì)化管理提供了有力支持,將物聯(lián)網(wǎng)(Internet of things,lOT)技術(shù)應(yīng)用于質(zhì)量信息采集過程中,重新設(shè)計(jì)并構(gòu)建質(zhì)量信息采集業(yè)務(wù)模型,并解決復(fù)雜環(huán)境下的圖像識(shí)別及數(shù)據(jù)傳輸?shù)葐栴},對(duì)企業(yè)產(chǎn)品質(zhì)量和管理水平的提升具有重要意義。

1、設(shè)計(jì)思路

1.1物聯(lián)網(wǎng)技術(shù)的引入

物聯(lián)網(wǎng)是通過射頻識(shí)別技術(shù)(RFID)、紅外感應(yīng)技術(shù)、全球定位系統(tǒng)和激光掃描器等信息傳感設(shè)備,按約定的協(xié)議,把物品與互聯(lián)網(wǎng)相連接,進(jìn)行信息交換和通信,以實(shí)現(xiàn)智能化識(shí)別、定位、跟蹤、監(jiān)控和管理的一種網(wǎng)絡(luò)技術(shù)。

物聯(lián)網(wǎng)技術(shù)已經(jīng)滲透到了生活中的各個(gè)行業(yè),在提高生活質(zhì)量等方面起到了不可代替的作用,但在產(chǎn)品質(zhì)量檢測(cè)方面的應(yīng)用還基本處于空白狀態(tài)。當(dāng)前離散制造企業(yè)質(zhì)量信息的采集大都采用人工輸入和手動(dòng)處理的方式,這種方式不僅耗費(fèi)大量的工時(shí),降低了生產(chǎn)、管理效率,而且容易:造成信息采集的滯后性和不準(zhǔn)確性。將物聯(lián)網(wǎng)相關(guān)技術(shù)引入到離散制造企業(yè)產(chǎn)品質(zhì)量監(jiān)管過程中,利用現(xiàn)代信息技術(shù)、網(wǎng)絡(luò)技術(shù)等對(duì)產(chǎn)品生產(chǎn)過程的貢量信息進(jìn)行無間歇自動(dòng)采集,在保證信息采集實(shí)時(shí)性的同時(shí),還能夠?qū)崿F(xiàn)數(shù)據(jù)采集的自動(dòng)化、智能化處理,為生產(chǎn)過程監(jiān)控和質(zhì)量追溯提供實(shí)時(shí)數(shù)據(jù)支持。

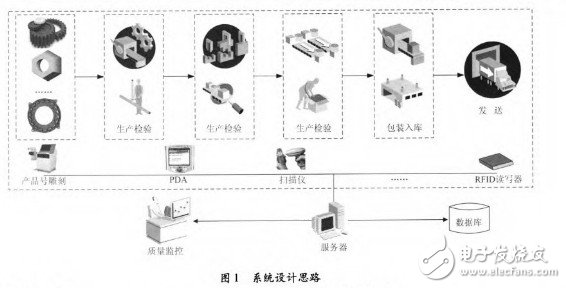

1.2系統(tǒng)設(shè)計(jì)思路

要提高離散制造企業(yè)生產(chǎn)質(zhì)量管理水平,就必須對(duì)生產(chǎn)過程中的在制品和關(guān)鍵/重要零部件進(jìn)行實(shí)時(shí)跟蹤,以掌控生產(chǎn)節(jié)拍及相應(yīng)生產(chǎn)物流信息,保障生產(chǎn)的有序高效運(yùn)行;與此同時(shí),采集在制品生產(chǎn)的過程數(shù)據(jù)和零部件數(shù)據(jù),可以為產(chǎn)品質(zhì)量追溯提供支持。系統(tǒng)總體設(shè)計(jì)思路是利用產(chǎn)品號(hào)標(biāo)識(shí)監(jiān)控產(chǎn)品的生產(chǎn)過程和物流過程,基本流程是應(yīng)用激光雕刻技術(shù)將按一定規(guī)則生成的產(chǎn)品號(hào)雕刻在在制品或關(guān)鍵/重要零部件上,在不方便或無法通過雕刻進(jìn)行信息記錄時(shí)可將打印的條形碼粘貼或系掛在零部件上,在產(chǎn)品生產(chǎn)、檢驗(yàn)、試驗(yàn)、驗(yàn)收、入庫等各個(gè)環(huán)節(jié)利用PDA等設(shè)備對(duì)產(chǎn)品號(hào)、質(zhì)量等信息進(jìn)行采集、識(shí)別,實(shí)現(xiàn)產(chǎn)品生產(chǎn)過程信息的快速收集與實(shí)時(shí)監(jiān)控。

質(zhì)量控制作為企業(yè)經(jīng)營(yíng)過程的重要組成部分,貫穿于產(chǎn)品生命周期的全過程,與企業(yè)環(huán)境緊密相關(guān),特別是計(jì)算機(jī)技術(shù)的快速發(fā)展,對(duì)質(zhì)量管理的發(fā)展也有很大的影響,在該環(huán)境下的質(zhì)量控制與傳統(tǒng)的質(zhì)量控制在結(jié)構(gòu)、運(yùn)作機(jī)制、作用范圍等方面有很大的不同。因此,需要綜合運(yùn)用質(zhì)量管理、現(xiàn)代集成管理等相關(guān)理論與方法,借助于物聯(lián)網(wǎng)相關(guān)技術(shù),對(duì)離散制造企業(yè)質(zhì)量控制及管理模式進(jìn)行研究和再設(shè)計(jì)。研究?jī)?nèi)容主要包含如下4個(gè)方面。

a.研究物聯(lián)網(wǎng)環(huán)境下離散制造企業(yè)質(zhì)量管理需求。

以產(chǎn)品號(hào)為主線,基于BPR思想研究離散制造企業(yè)的質(zhì)量控制活動(dòng),研究物聯(lián)網(wǎng)環(huán)境下企業(yè)質(zhì)量管理的規(guī)律,通過對(duì)“載體一過程一活動(dòng)一業(yè)務(wù)對(duì)象一數(shù)據(jù)”的深入分析,描述企業(yè)質(zhì)量管理和控制的需求。

b.構(gòu)建物聯(lián)網(wǎng)環(huán)境下質(zhì)量信息采集業(yè)務(wù)模型。

以產(chǎn)品形成過程為主線,建立基于產(chǎn)品生產(chǎn)制造過程的質(zhì)量信息采集模型。借助先進(jìn)的技術(shù)手段完成產(chǎn)品形成全過程的質(zhì)量信息的采集與處理,實(shí)現(xiàn)質(zhì)量監(jiān)控與持續(xù)改進(jìn)的目標(biāo)。

c.研究復(fù)雜環(huán)境下的圖像識(shí)別技術(shù)。

由于產(chǎn)品號(hào)是通過激光刻錄在產(chǎn)品的表面,導(dǎo)致在采集產(chǎn)品號(hào)圖像時(shí)可能受到油污、強(qiáng)弱光等不利因素的影響,因此需要研究復(fù)雜背景下的目標(biāo)圖像識(shí)別技術(shù),主要包括圖像預(yù)處理技術(shù)、圖像特征提取技術(shù)、目標(biāo)識(shí)別技術(shù)和多分類器集成技術(shù)等。

d.研究基于SOCKET的PDA等采集設(shè)備與系統(tǒng)間數(shù)據(jù)傳輸技術(shù)。

由于離散制造企業(yè)加工場(chǎng)地的分散性,以及大型設(shè)備設(shè)施對(duì)信號(hào)的干擾影響,基于無線的通訊方式很難滿足快速、準(zhǔn)確的要求,因此系統(tǒng)在處理PDA等自動(dòng)采集設(shè)備與PC間數(shù)據(jù)傳輸時(shí)采用基于USB連接方式。基于實(shí)時(shí)性、可靠性、可擴(kuò)展性等方面的要求,系統(tǒng)采用SOCKET通訊協(xié)議,應(yīng)用XML定義客戶機(jī)服務(wù)器之間的消息和數(shù)據(jù)交換格式。

2、系統(tǒng)業(yè)務(wù)過程設(shè)計(jì)

離散制造企業(yè)生產(chǎn)過程復(fù)雜,生產(chǎn)數(shù)據(jù)多,且數(shù)據(jù)的收集、維護(hù)和檢索工作量大,為了能快速、準(zhǔn)確地采集數(shù)據(jù),還必須規(guī)范整個(gè)采集的過程。針對(duì)離散制造企業(yè)生產(chǎn)組織的特點(diǎn),經(jīng)過歸類分析,將產(chǎn)品質(zhì)量信息的采集和處理主要?jiǎng)澐譃槿缦?個(gè)基本環(huán)節(jié)。

a.產(chǎn)品號(hào)生成。

利用激光雕刻機(jī)將按照規(guī)則生成的產(chǎn)品號(hào)雕刻在在制品或關(guān)鍵/重要零部件上,或?qū)匆?guī)則打印的條形碼粘貼或系掛在零部件上,解決人工編寫、刻錄、噴涂容易造成的重號(hào)、錯(cuò)號(hào)等問題。產(chǎn)品號(hào)生成需具備自動(dòng)生成、手工編輯、自動(dòng)校正、錯(cuò)重號(hào)報(bào)警等功能,能夠?qū)⒈九慰讨频漠a(chǎn)品號(hào)準(zhǔn)確地傳遞到后續(xù)工序或檢驗(yàn)檢測(cè)點(diǎn)。

b.加工過程信息采集。

在待檢驗(yàn)工位,檢驗(yàn)員利用PDA、掃描儀等自動(dòng)采集設(shè)備對(duì)產(chǎn)品號(hào)進(jìn)行采集與識(shí)別,同時(shí)掃描工、檢驗(yàn)人員工號(hào)及產(chǎn)品質(zhì)量信息。如果檢驗(yàn)員需要對(duì)某個(gè)質(zhì)量因素進(jìn)行超差處理,可使用PDA等對(duì)存儲(chǔ)有質(zhì)量信息分類的條形碼進(jìn)行掃描,并將超差處理方式存儲(chǔ)在系統(tǒng)中,與產(chǎn)品號(hào)自動(dòng)關(guān)聯(lián)。系統(tǒng)根據(jù)產(chǎn)品號(hào)采集結(jié)果自動(dòng)形成對(duì)在制品或關(guān)鍵/重要零部件加工進(jìn)度及質(zhì)量狀況的監(jiān)控。

c.試驗(yàn)信息采集。

對(duì)完工產(chǎn)品需要展開最終試驗(yàn)。利用PDA等設(shè)備采集產(chǎn)品號(hào),并通過USB或RS-232接口與試驗(yàn)設(shè)備連接,實(shí)現(xiàn)試驗(yàn)信息的自動(dòng)采集。若試驗(yàn)不合格,則自動(dòng)記錄試驗(yàn)中的不合格信息,便于返修和產(chǎn)品質(zhì)量追溯。針對(duì)外場(chǎng)試驗(yàn),系統(tǒng)還需要提供試驗(yàn)數(shù)據(jù)的導(dǎo)入、導(dǎo)出功能。

d.抽檢。

針對(duì)試驗(yàn)合格的產(chǎn)品,按產(chǎn)品類型選擇不同的抽檢方案,并按抽檢方案組織和抽取試驗(yàn)用產(chǎn)品。通過PDA等設(shè)備采集產(chǎn)品號(hào)信息,并記錄檢驗(yàn)結(jié)果信息,對(duì)抽檢不合格的產(chǎn)品需維護(hù)不合格原因、修復(fù)措施以及修復(fù)的結(jié)果等信息,同時(shí)建立跟蹤、監(jiān)控檔案。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論