伺服控制系統在密封墊圈繞制系統中的應用

PLC是在傳統的順序控制器的基礎上引入了微電子技術、計算機技術、自動控制技術和通訊技術而形成的一代新型工業控制裝置,目的是用來取代繼電器、執行邏輯、記時、計數等順序控制功能,建立柔性的程控系統。PLC具有通用性強、維護方便、可靠性高、抗干擾能力強、編程簡單等特點,已在工業自動化領域得到了廣泛的應用。特別是在電機控制上,PLC集成了專用的控制指令集,這可大大縮短編程者對程序的開發時間,提高調試的效率。

位置伺服系統,一般是以足夠的位置控制精度(定位精度)、位置跟蹤精度(位置跟蹤誤差)和足夠快的跟蹤速度作為它的主要控制目標。系統運行時要求能以一定的精度隨時跟蹤指令的變化,因而系統中伺服電動機的運行速度常常是不斷變化的。故伺服系統在跟蹤性能方面的要求一般要比普通調速系統高且嚴格得多,并且不會出現象步進電機在高速狀態下旋轉運動時出現“脫步”等現象,其在位置控制方面具有相當高的精度而且在高速旋轉運動時具有與低速運動狀態下相同的轉矩,即可以實現恒轉矩運行。伺服電機的以上一些特性可以很好地滿足本系統的設計需要。

密封墊圈在石油管道、液氣壓系統等諸多領域內有著廣泛的用途,是一種密封性極其優良的產品。主要原材料包括鋼帶和石墨等,因為其良好的密封性,所以在全球的需求量非常龐大,企業為提高其生產效率,要求采用自動生產設備。

該生產系統現大都采用的是手工操作的方式,在生產過程中,時刻需要人工干預產品的生產過程,通過測量來確定產品是否符合工藝要求。比如,時刻需要用游標卡尺來測量產品的外徑來保證產品的質量;整個焊接過程完全由人工操作,自動化程度低,產品的生產效率低下,已無法滿足日益增強的競爭需要,所以提高效率迫在眉睫。

1、系統組成

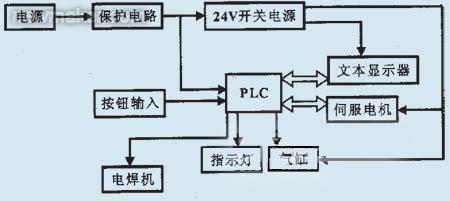

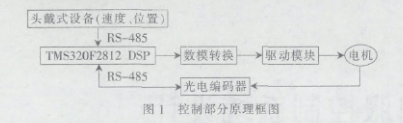

根據生產工藝的要求和對實際系統的測量,預估電機帶動模芯運行所需的力矩和運行速度,綜合不同規格下的各種要求,選取了PLC作為控制系統,驅動伺服電機和焊機,采用文本顯示器設置相應參數。總原理框圖如圖1所示。

圖1 PLC控制電路框圖

1.1 硬件部分

本系統電氣硬件控制電路的設計,主要包括保護電路、電源變換電路、伺服電機驅動部分電路、伺服電機供電電路和控制電路。對于伺服電機的控制采用PLC作為主控制器,主要控制線有4根:伺服使能信號線、指令脈沖輸出信號線、伺服電機旋轉方向控制線和伺服電機故障信號輸出線。前3根信號線的引出主要是對伺服電機的位置運動進行控制,通過相應設置和程序設計來達到要求的精度。故障輸出信號線主要是對電機的不正常運行進行保護,比如電機的過流、過壓運行等。通過適當的程序來對故障信號進行處理,保證伺服系統運行的安全性和可靠性。除此之外,還安裝了急停按鈕對特別緊急事件進行處理,以保證系統的安全性。

電氣主電路主要由空氣開關、熔斷器(保險絲)、電源指示燈、接觸器、電源開關按鈕、急停開關按鈕等組成。功能是保證220V電源供電的安全性與可靠性,同時,熔斷器等可以對后續電路過流等情況起到一定的保護作用。220V交流電源電壓經過轉換變成24V直流電源電壓驅動電磁閥工作,控制氣缸的動作與釋放。PLC開關量輸人中有2個光電開關量的輸入,主要為鋼帶和石墨缺料時的信號輸入,通過PLC程序來控制伺服電機和各機械部件在上述狀態時的運動。

1.2 軟件部分

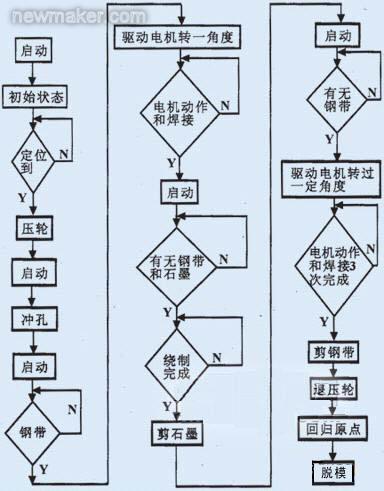

軟件設計主要對輸入的開關量等信息進行分析、處理、綜合后輸出控制信號來對伺服電機和執行部件(主要為焊機)進行可靠的運動控制。滿足系統控制精度的要求。主程序流程圖如圖2所示。

圖2 主程序流程圖

在實際生產過程中,由于石墨帶的剛度不夠,在繞制過程中容易發生斷裂等問題。因此在實際程序設計中要求伺服電機在啟動和制動過程均要有加減速時間以防止電機產生速度突變,造成石墨帶的斷裂和危及操作人員的安全。根據系統要求,將系統運行狀態中的某些參數通過通信模塊顯示于文本屏上,達到實時監控的目的。其中參數主要為產品工藝的要求參數,比如焊點數、材料繞制的圈數等參數的實時顯示。文本顯示器除了顯示功能外,還集成了參數設置的功能,主要是對生產的產品規格型號的選擇和繞制圈數的設定。通過規格型號的選擇來確定焊機動作與釋放時間的分配和伺服電機轉速的設定,使兩者達到合理的配合,最大限度地提高產品的生產效率。通過對產品繞制圈數的設定可以實時控制產品的合格率并可以隨時按生產要求來選擇生產產品的規格。打破了手工操作下,能生產的產品比較單一的缺點(規格少),提高了設備的利用效率。

2、系統問題及解決方案

2.1 伺服電機定位問題

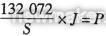

本次系統設計中主要存在的問題是模芯的精確定位。當一個產品制作完成后,怎樣才能使模芯在高速回歸原點時與壓輪壓下的位置的偏差不超過1mm。考慮到伺服電機的高精度定位功能,設計中采用了記錄全程脈沖數的方法。這種方法充分利用了伺服電機的高精度定位功能,實現高效率的精確定位。在整個系統設計中,將PLC的Y0口作為伺服電機脈沖的輸出端,因此利用PLC指令集中的特殊功能存儲器D8140,D8141來記錄PLC發給伺服電機的脈沖數并將其累加。通過運算求出不到一圈的脈沖數,再用一圈的脈沖數減掉上面的運算結果。將此結果的脈沖數再通過PLC的Y0口發給伺服電機來控制其回歸原點。如果僅用以上方法即使回歸了原點但其仍無法滿足1mm的精度要求,需要對伺服驅動器參數設置中的21號參數(零偏差幅度)進行相應計算設定。因為伺服驅動器出產時21號參數一般是400脈沖,當要求定位的精度很高時,這個默認的參數是不適合的。可以通過式(1)進行計算來確定需要的參數值。

其中:132072為電機旋轉一周所需的脈沖數,為固定值,單位為脈沖/周;S為每轉一周的移動量,單位為m;J為系統所要求的精度,單位為m;P為零偏差幅度,單位為脈沖。

對于本系統,模芯采用最小尺寸,S=0.580 9m,J=0.001m,可求得P=226脈沖;(實際電機旋轉一周需要的脈沖可以通過調節驅動器的電子齒輪比參數得到)考慮到系統的轉速比接近1:10,所以P可以取20脈沖。綜合考慮各種規格之后可以取最小值P=1脈沖。

在軟件設計中還應要使用特殊輔助繼電器M8145,其功能是停止Y0口的脈沖發送(立即停止)。采用程序驅動M8145可以防止伺服電機在發送脈沖時的過脈沖現象,提高定位的精度。

2.2 焊機的時間控制問題

對焊機的開始放電時間的精確控制直接關系到產品的質量。對于密封墊圈其要求在第一輪啟動焊接的時候能夠達到在電機帶動模芯旋轉一圈的過程中,按順序先5—l0mm焊接3個點,然后再以40—50mm的距離焊接剩下的點。在這個過程中要保持電機有一定的轉速,大概20r/min,還要保持焊點的均勻、美觀和一定的強度。在設計中將電焊機的時間控制模式改為“1”(外部時間控制),又鑒于PLC的掃描方式不同于一般的單片機芯片,所以要考慮程序的掃描周期。在以上轉速下利用公式(2)算得可以啟動電焊機工作的時間:

S=V×T (2)

式中:S為焊接距離;V為電機運動速度;T為電焊機可以工作的時間范圍。

算得時間T,加上掃描時間就是焊機要動作的時間范圍,對其進行啟動和釋放時間合理分配。該系統中電焊機啟動時需要l0ms的高電平維持時間(實際設定),才能進入穩定的放電狀態,而且焊機的響應時間存在不穩定性,所以設定電焊機啟動時高電平維持時間為20ms,電焊機可以很好地進行工作,達到控制的需要,保證焊點的質量。

3、結論

經過現場安裝與調試,本系統其性能比傳統的手工操作系統優良。而且體積小,結構也簡單,為日后的維護和功能擴展奠定了良好的基礎,精度能夠達到要求,大大提高了效率,操作也更加簡單方便。對操作人員來說,也更加安全可靠。

電子發燒友App

電子發燒友App

評論