纜線組件 200mm

2024-03-14 22:43:33

FILTER HD FOAM 200MM

2024-03-14 22:10:50

FILTER HD FOAM HYDROPHOBIC 200MM

2024-03-14 22:10:50

200MM POLYIMIDE ULTRA THIN TAPE

2024-03-14 20:50:20

200MM POLYIMIDE HIGH TEMP TAPE

2024-03-14 20:50:19

200MM EMI-RFI SHIELDING TAPE

2024-03-14 20:50:17

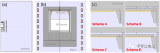

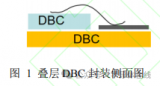

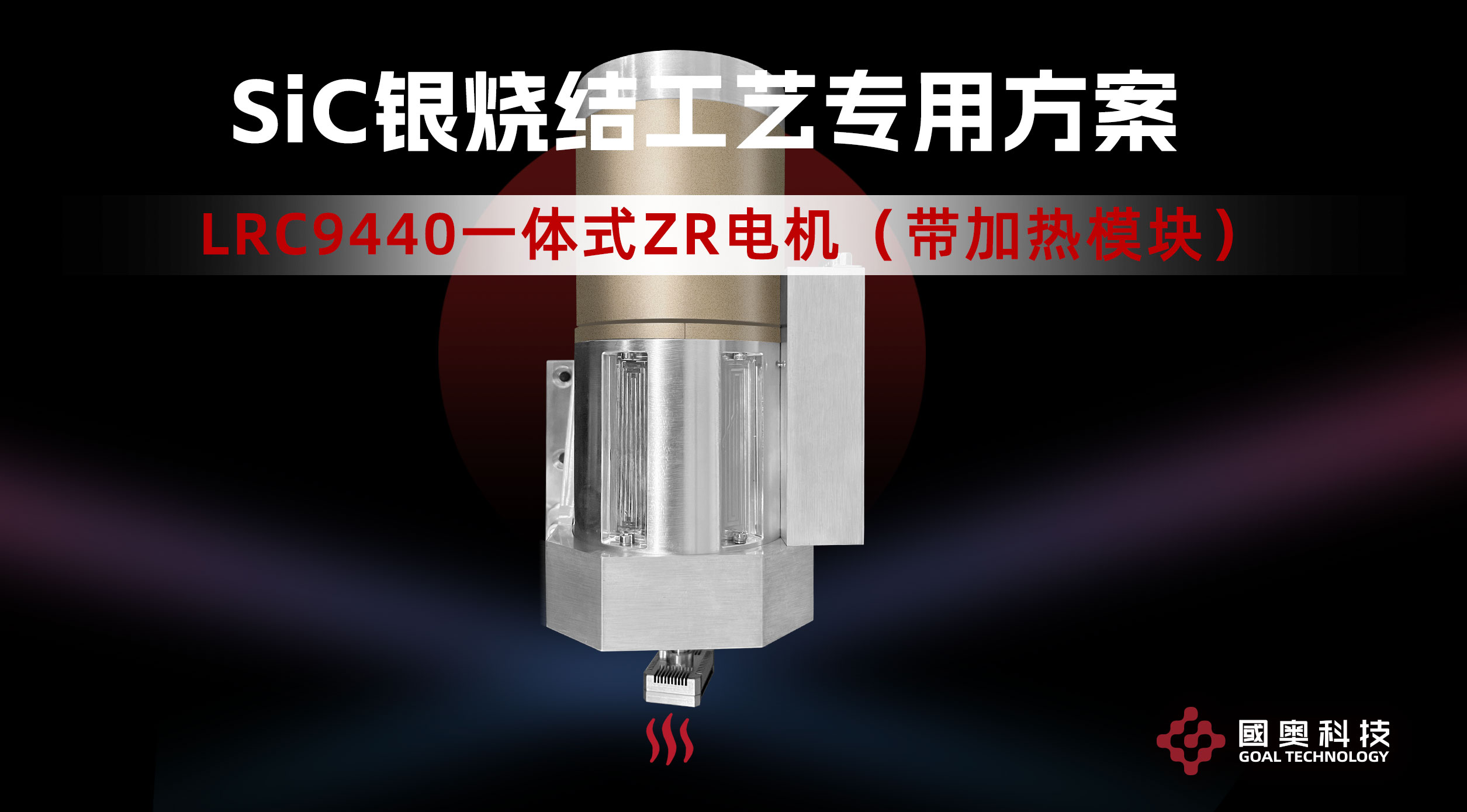

為滿足快速發展的電動汽車行業對高功率密度 SiC 功率模塊的需求,進行了 1 200 V/500 A 高功率密度三相 全橋 SiC 功率模塊設計與開發,提出了一種基于多疊層直接鍵合銅單元的功率模塊封裝方法來并聯更多的芯片。

2024-03-13 10:34:03 377

377

1. TI 多家工廠晶圓廠轉向8 英寸GaN 工藝 以降低生產成本 ? 德州儀器(TI)正在將其硅基氮化鎵(GaN-on-Si)生產工藝從6英寸(150mm)向8英寸(200mm)過渡。該戰略旨在

2024-03-06 11:00:59 368

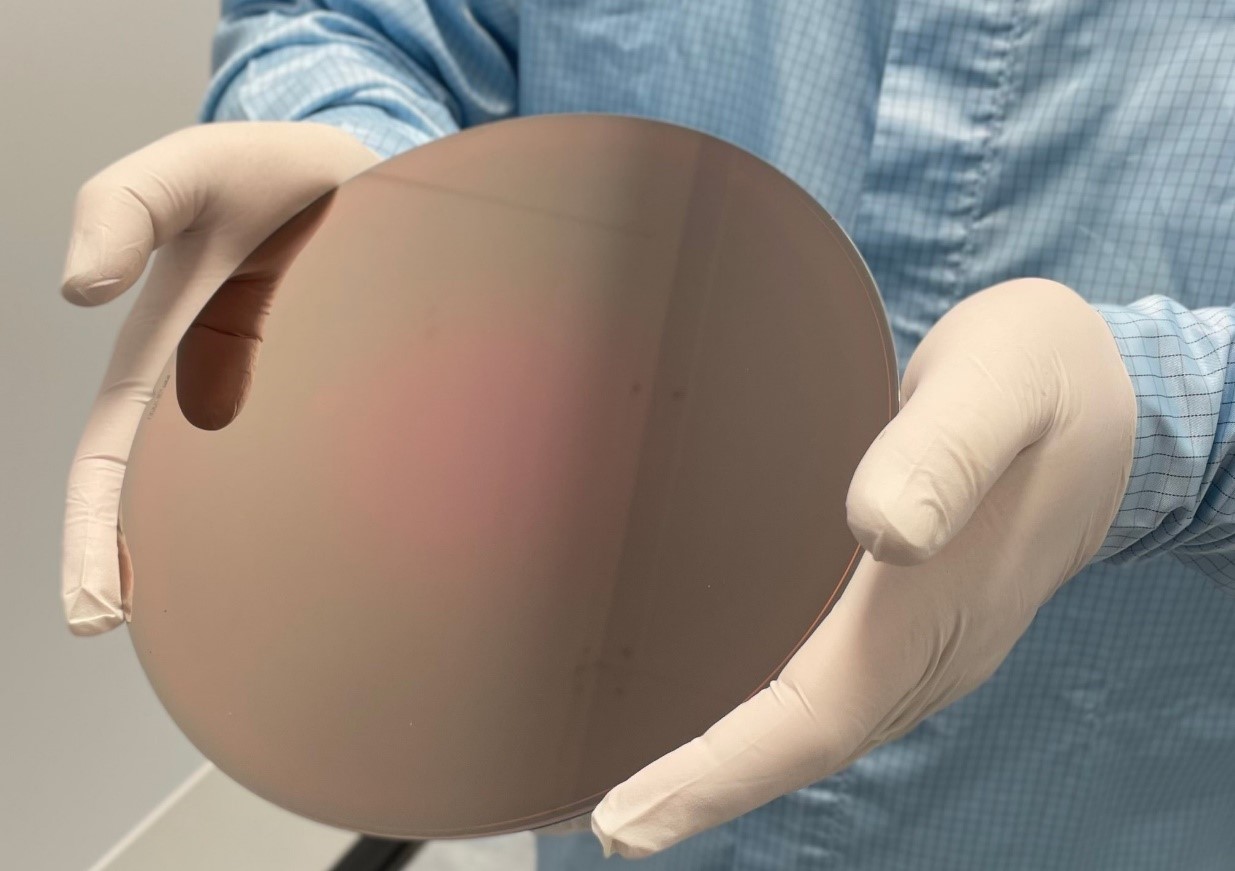

368 為了滿足不斷增長的碳化硅器件需求,我們正在落實一項多供應商戰略,從而在全球范圍內保障對于 150mm 和 200mm 碳化硅晶圓的高品質、長期供應優質貨源

2024-01-25 11:13:55 83

83 線纜的直徑不僅僅有小尺寸的,還有一些大尺寸的,諸如200mm內的線纜,一般的在線測徑儀測量范圍很少有能達到該尺寸的,而藍鵬測控專門對大直徑產品研發的邊緣檢測法的雙測頭測徑儀,可實現各種大直徑產品

2024-01-10 17:34:30

當前,SiC器件已廣泛應用在新能源車的主驅、OBC等關鍵部件,有效的降低了提升了開關速度,降低了能量損耗,使得整車的重量得到減少,續航里程得到提升。

2023-12-25 10:43:04 358

358

SiC三極管與SiC二極管的區別? SiC三極管與SiC二極管是兩種使用碳化硅(SiC)材料制造的電子元件,它們在結構、特性和應用領域等方面存在一些明顯的區別。 首先,讓我們來了解一下SiC材料

2023-12-21 11:31:24 274

274 ,SiC襯底材料的應用前景再次受到廣泛關注。SiC單晶采用物理氣相傳輸(PVT)方法制備,6英寸產品投入市場,厚度約為10–30mm。相比之下,經過幾十年的發展,現代電子信息產業的基石材料單晶硅(Si

2023-12-20 13:46:36 831

831

請問大俠,200KW的變頻電機,是風機類的,配什么型號的MM430變頻器,變頻器選這個怎么樣:6SE6430-2UD42-0GB0

現在就是電抗器和刀融開關不知道用什么型號,大俠們幫幫忙!謝謝了!

2023-12-14 06:58:50

SiC SBD的高耐壓(反壓)特性

2023-12-13 15:27:55 197

197

來源:集邦化合物半導體Rick編譯 ,謝謝 編輯:感知芯視界 12月7日,根據外國媒體報道,為鞏固自身在電動汽車零部件領域的地位,羅姆(ROHM)和東芝宣布將合作生產碳化硅(SiC)和硅(Si)功率

2023-12-11 13:46:15 174

174 SiC MOSFET的橋式結構

2023-12-07 16:00:26 157

157

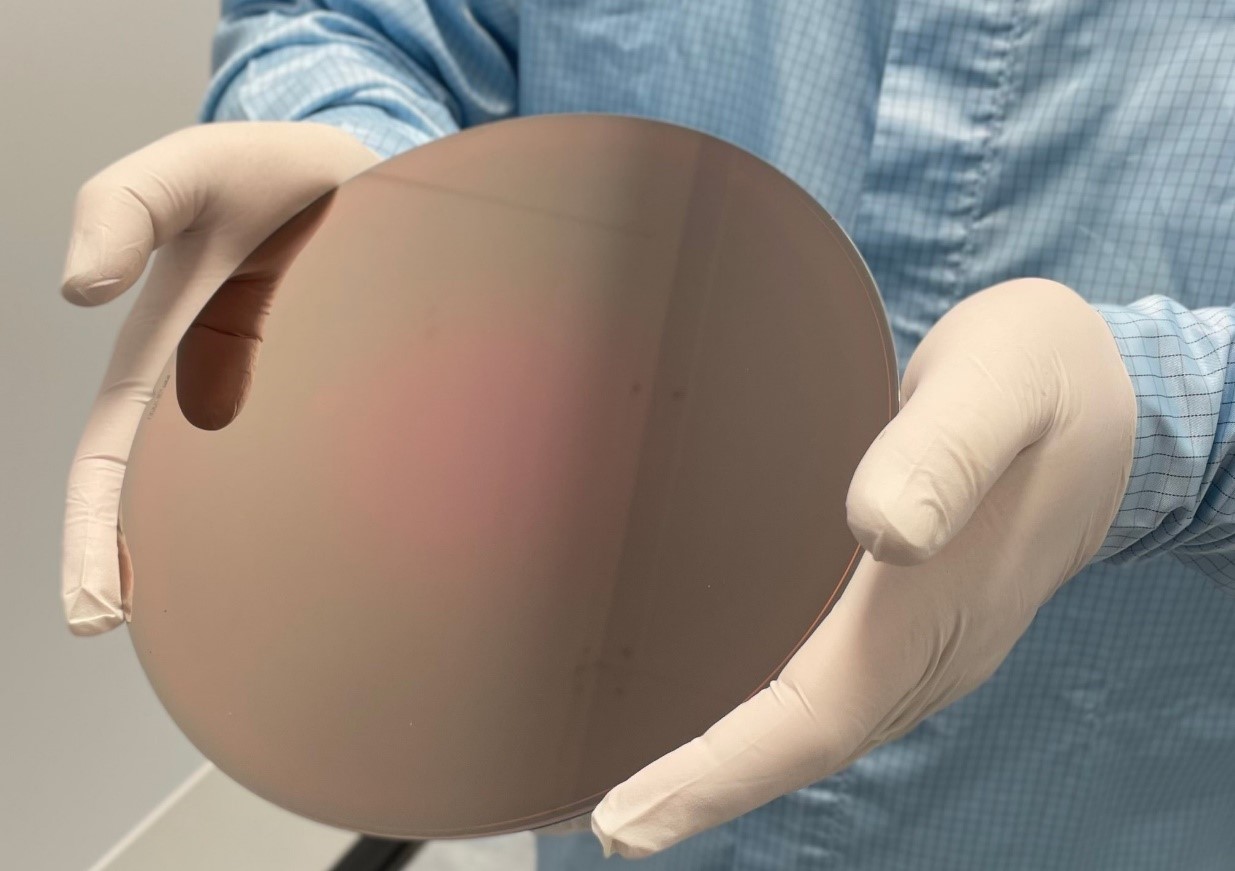

進的SiC制造工廠之一。該工廠全負荷生產時,每年可生產超過一百萬片200mm SiC晶圓,能夠滿足市場對碳化硅器件的迅速增長需求。 安森美在第三季度取得了 21.8 億美元的穩健業績,接近其上季度的指導范圍上限。 全年碳化硅營收預計將創新高。 對于2024年的預期,

2023-12-07 10:25:02 231

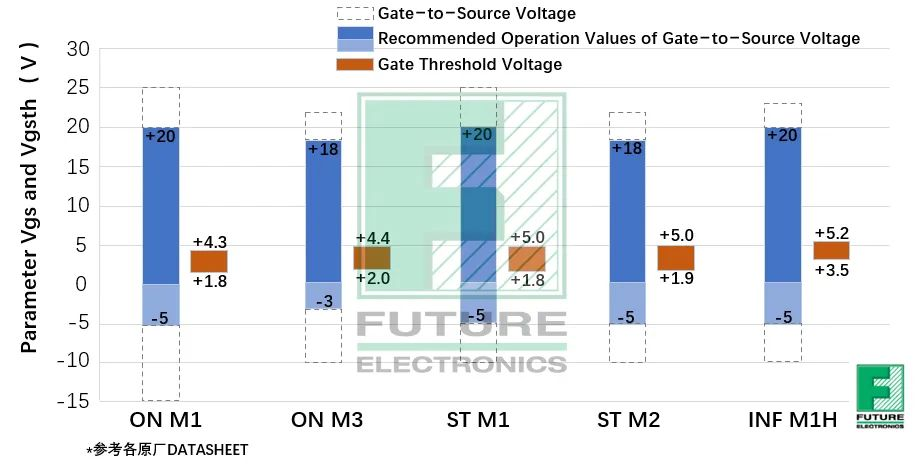

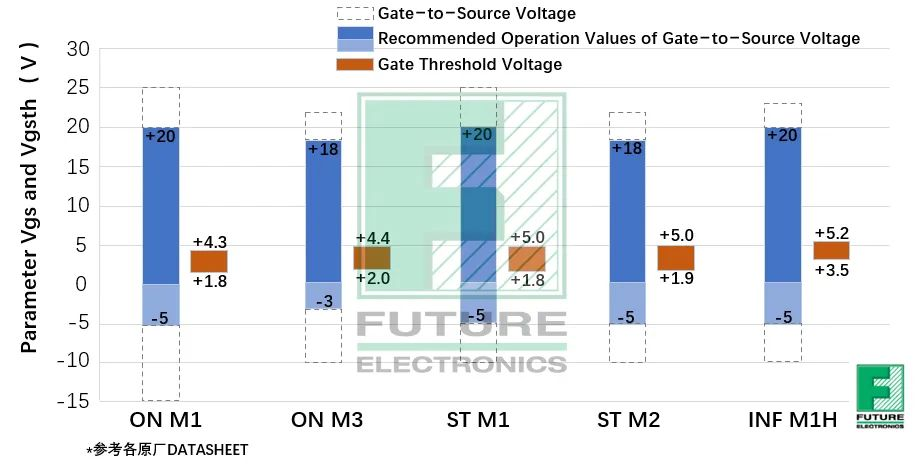

231 SiC設計干貨分享(一):SiC MOSFET驅動電壓的分析及探討

2023-12-05 17:10:21 439

439

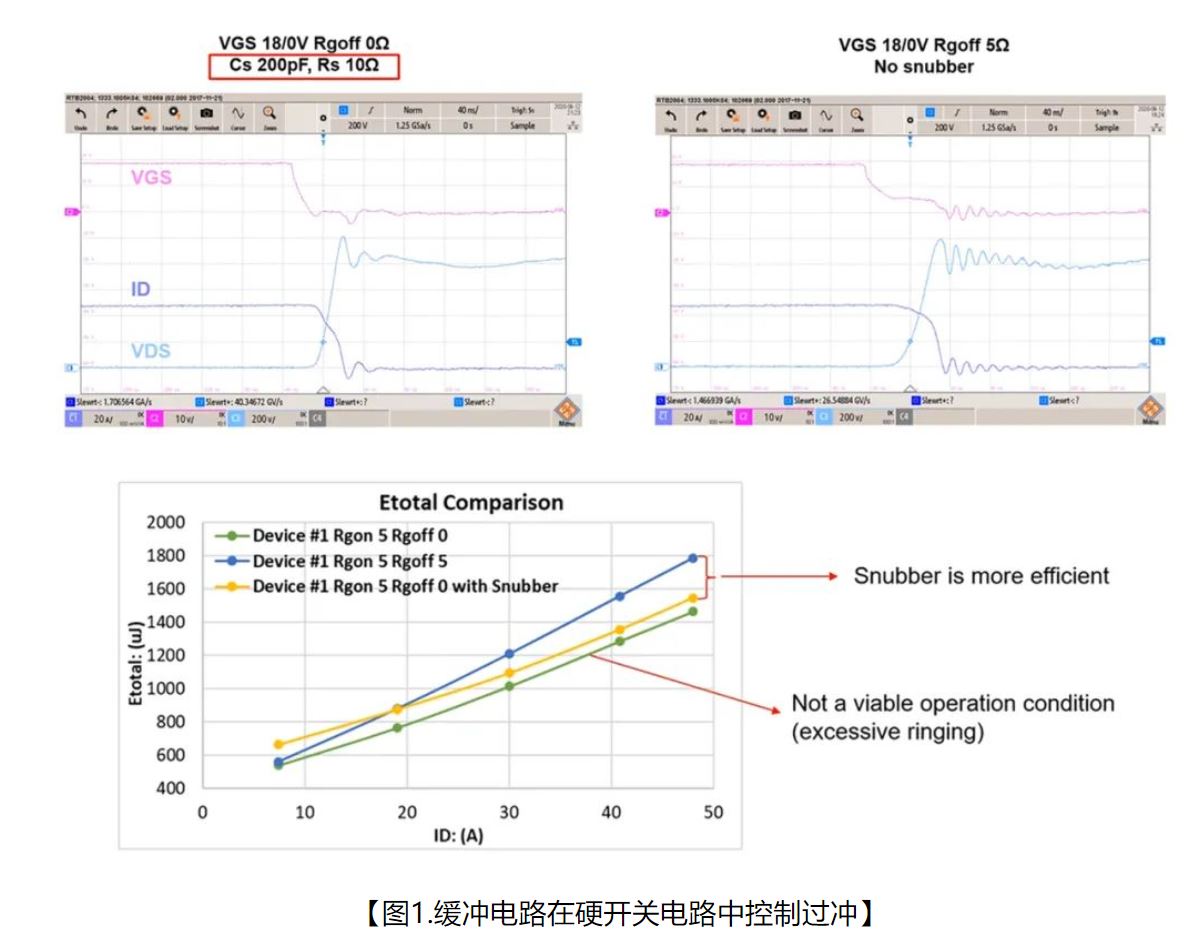

SiC – 速度挑戰

2023-12-04 16:46:42 159

159

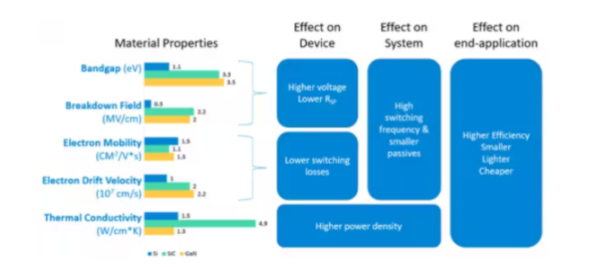

SiC的導熱性大約是Si的三倍,并且將其他特性的所有優點結合在一起。導熱率是指熱量從半導體結傳遞到外部環境的速度。這意味著SiC器件可以在高達200°C的溫度下工作,而Si的典型工作溫度限制為150°C。

2023-11-23 15:08:11 490

490

是基于831處理研發的一款桌面MINI計算機,整機內存最大支持64GB,M.2固態最大支持4T ,搭載獨立顯卡。整機尺寸為200mm 200mm 47mm,重量僅為2KG。改進了傳統計算機的功耗高,體積

2023-11-07 16:23:47 148

148

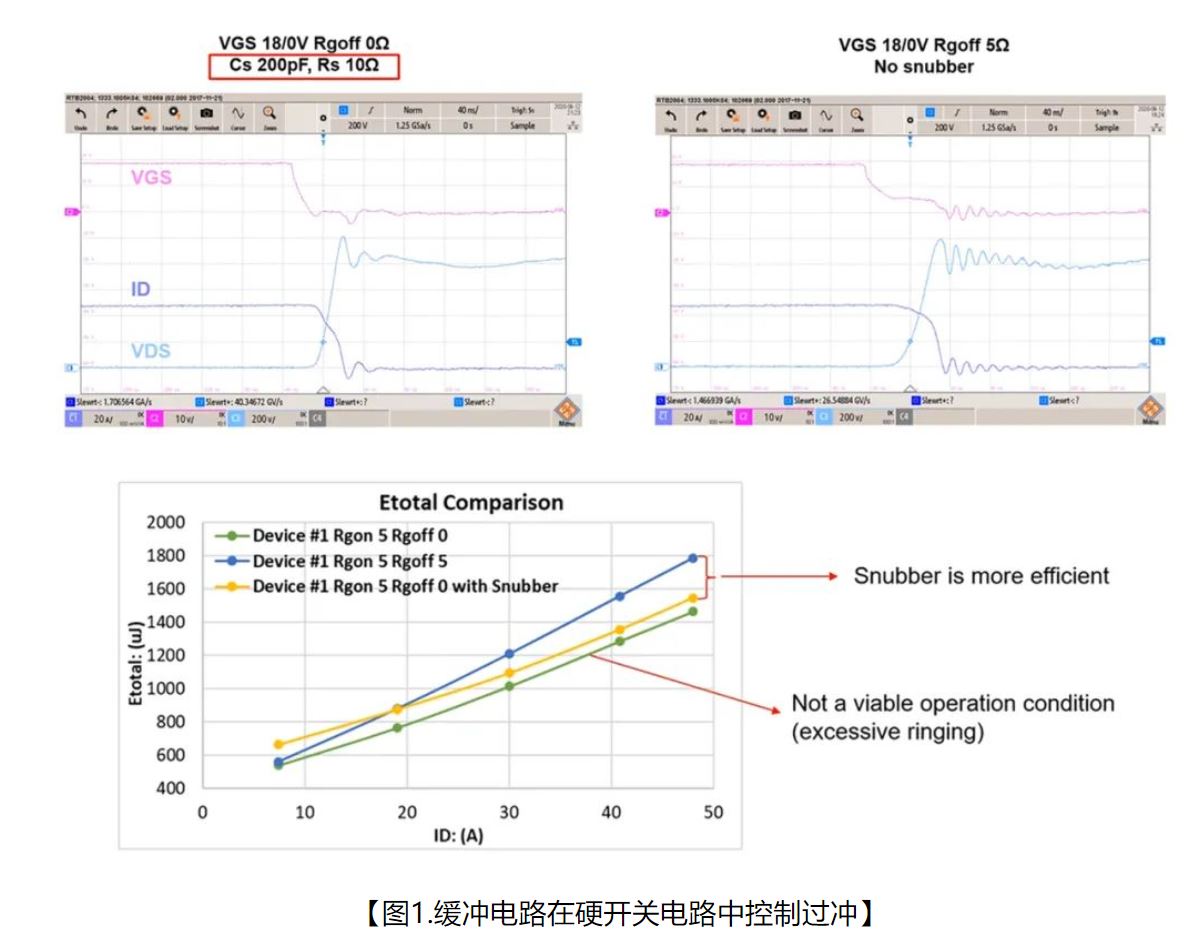

點擊藍字?關注我們 對于高壓開關電源應用,碳化硅或 SiC MOSFET 與傳統硅 MOSFET 和 IGBT 相比具有顯著優勢。SiC MOSFET 很好地兼顧了高壓、高頻和開關性能優勢。它是電壓

2023-11-02 19:10:01 361

361

Nexperia與京瓷AVX合作為高頻電源應用生產新型碳化硅(SiC)整流器模塊

2023-11-02 09:27:26 292

292 下面將對于SiC MOSFET和SiC SBD兩個系列,進行詳細介紹

2023-11-01 14:46:19 736

736

安森美半導體已完成其在韓國富川的全球最大的碳化硅(SiC)制造工廠的擴建。該工廠將能夠以峰值產能每年生產超過100萬個200毫米SiC晶圓。為了支持SiC制造能力的增長,安森美美計劃在未來三年內雇用

2023-10-26 17:26:58 746

746 SiC 襯底是由 SiC 單晶材料制造 而成的晶圓片。襯底可以直接進入 晶圓制造環節生產半導體器件,也 可以經過外延加工,即在襯底上生 長一層新的單晶,形成外延片。

2023-10-18 15:35:39 4

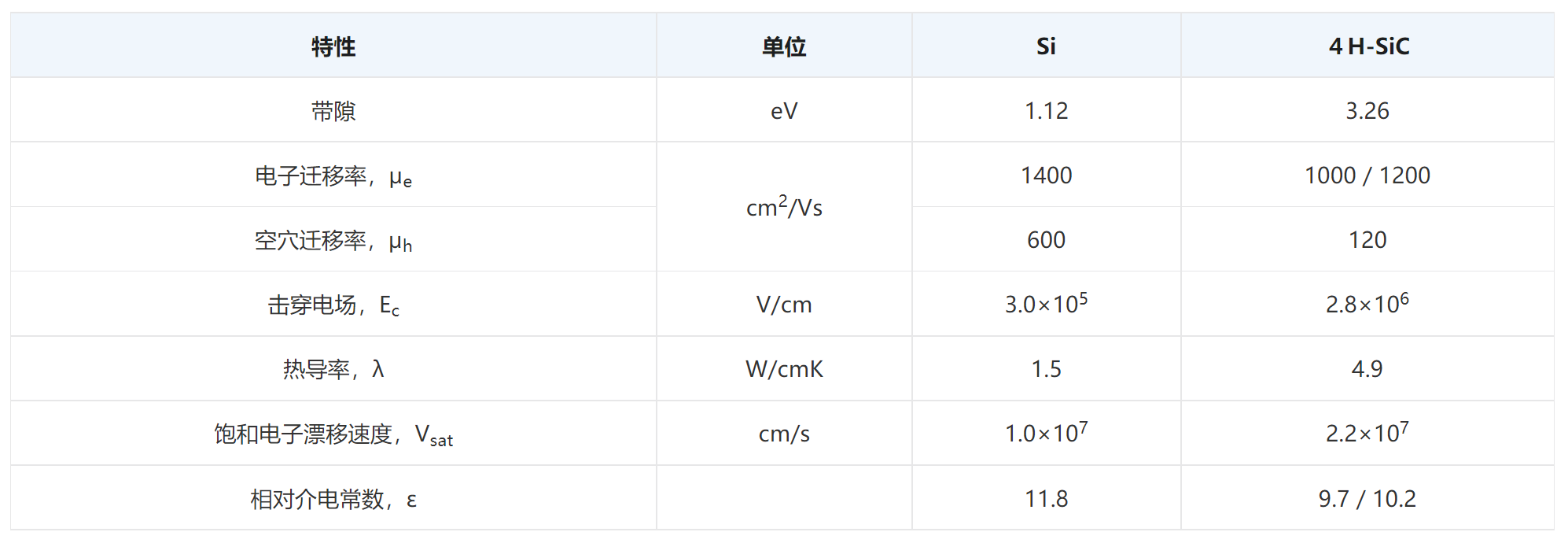

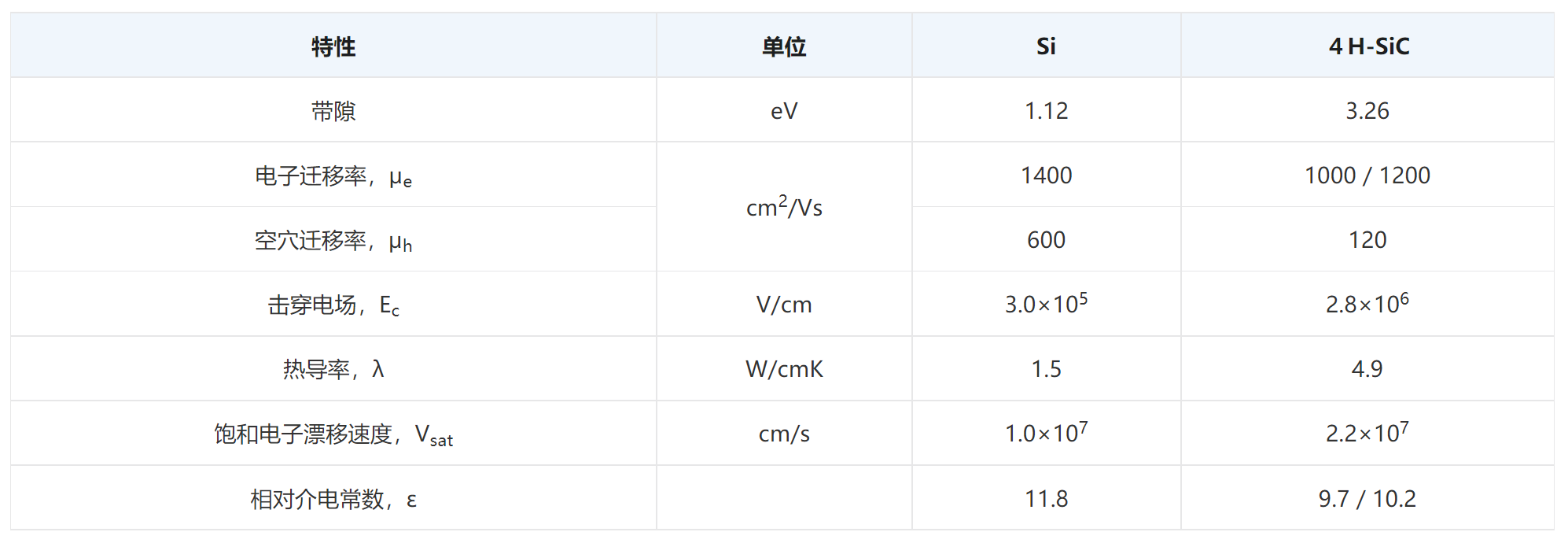

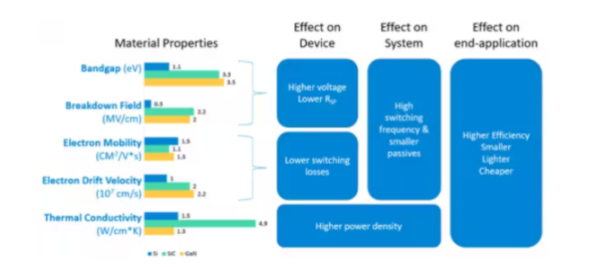

4 SiC 和 GaN 被稱為“寬帶隙半導體”(WBG)。由于使用的生產工藝,WBG 設備顯示出以下優點:

2023-10-09 14:24:36 1332

1332

SBD耐壓均在200V以內,更高電壓應用往往選擇Si FRD,盡管FRD技術不斷發展,但仍然無法完全消除反向恢復的問題。SiC的SBD可以將耐壓提高到3.3kV,極大地擴展了SBD的應用范圍。

2

2023-10-07 10:12:26

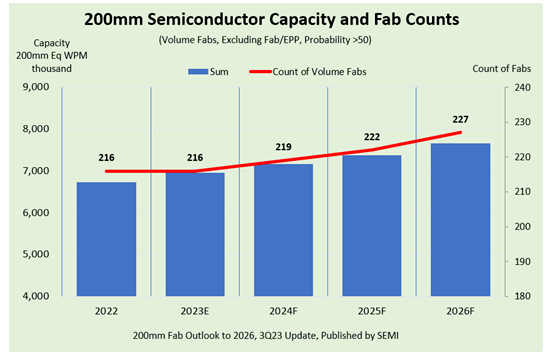

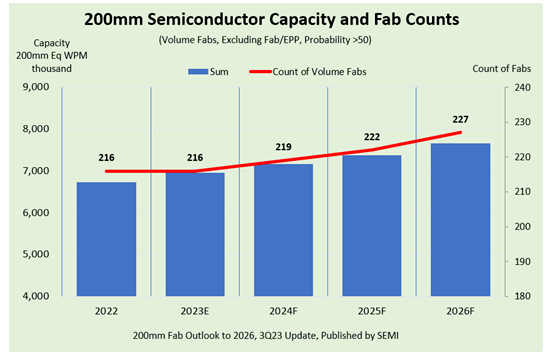

報告書稱,功率化合物半導體在消費者、汽車及產業領域非常重要,是200mm投資的最大驅動力,特別是電動汽車變頻和充電站的發展將促進世界200mm晶片生產能力的增長。

2023-09-20 09:52:04 415

415

在未來五年內,英飛凌將再投入多達50億歐元進行居林第三廠區(Module Three)的二期建設。到2030年末,這項投資再加上計劃在菲拉赫與居林工廠的200毫米SiC改造,有望使SiC的年營收達到約70億歐元。

2023-08-23 16:03:14 344

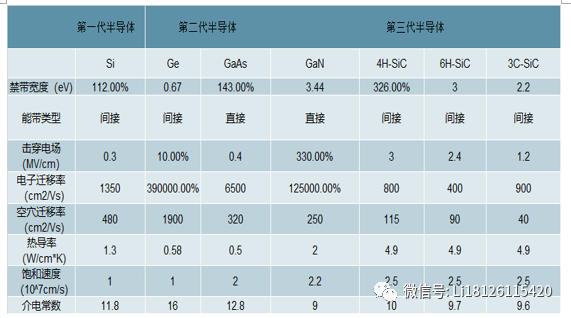

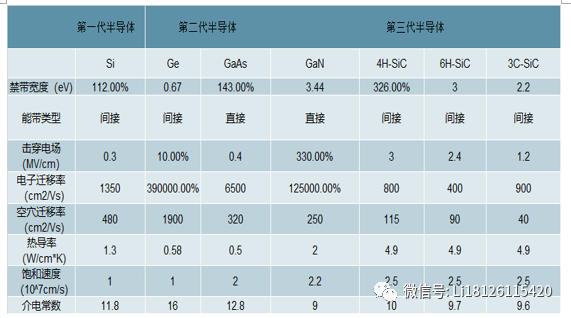

344 一、什么是SiC半導體?1.SiC材料的物性和特征SiC(碳化硅)是一種由Si(硅)和C(碳)構成的化合物半導體材料。不僅絕緣擊穿場強是Si的10倍,帶隙是Si的3倍,而且在器件制作時可以在較寬

2023-08-21 17:14:58 1144

1144

對于SiC功率MOSFET技術,報告指出,650-1700V SiC MOSFET技術快速迭代,單芯片電流可達200A。提升電流密度同時,解決好特有可靠性問題是提高技術成熟度關鍵。

2023-08-08 11:05:57 428

428 伴隨著這座采用領先前沿技術 200mm 碳化硅制造工廠的建設和產能擴充計劃的執行,莫霍克谷器件工廠已經開始向中國終端客戶批量出貨碳化硅 MOSFET,首批供應的產品型號為 C3M0040120K。莫霍克谷器件工廠后續還將開始更多產品型號碳化硅器件的樣品申請,并批量出貨中國市場。

2023-07-05 10:31:44 370

370

IQE plc(AIM 股票代碼:IQE,以下簡稱“IQE”或“集團”)全球領先的化合物半導體晶圓產品和先進材料解決方案供應商,近日宣布將推出全新 8英寸 (200mm) 紅、綠、藍三色( “RGB

2023-06-19 15:35:07 422

422

SiC JBS二極管提供卓越的功能,包括但不限于高溫操作,高阻斷電壓和快速開關能力。本文檔介紹高級交換與SiC肖特基二極管相比,GeneSiC的1200 V/12 A SiC JBS二極管提供的性能

2023-06-16 11:42:39

GeneSiC高速高壓SiC驅動大功率創新

2023-06-16 11:08:58

Navitas的GeneSiC碳化硅(SiC) mosfet可為各種器件提供高效率的功率傳輸應用領域,如電動汽車快速充電、數據中心電源、可再生能源、能源等存儲系統、工業和電網基礎設施。具有更高的效率

2023-06-16 06:04:07

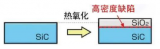

目前,許多企業在SiC MOSFET的批量化制造生產方面遇到了難題,其中如何降低SiC/SiO?界面缺陷是最令人頭疼的問題。

2023-06-13 16:48:17 376

376

近日,韓國企業EQ TechPlus宣布,他們開發了一種下一代氧化膜沉積設備,用于大規模生產SiC功率半導體,與采用傳統高溫熱氧化設備相比,該設備可以將SiC界面碳含量降低約50%。

2023-06-13 16:46:14 452

452

環規:φ5~φ200mm(壁厚≤50mm,高度≤50mm)、光滑塞規:φ1~φ220mm;螺紋環規:M5~M200(螺距0.8~4mm)螺紋塞規:M1~M220(螺距0.25~5.5mm)

2023-06-12 16:45:19 882

882

三菱電機和材料、網絡和激光領域的開拓者Coherent近日(2023年5月26日)宣布,雙方已簽署一份諒解備忘錄,將在擴大生產200mm SiC功率器件方面進行合作。

2023-06-02 16:03:33 570

570 【斗輪機軸承位磨損情況】某企業斗輪機在運行過程中出現了軸承位磨損問題,企業提供的相關情況如下:磨損部位:減速機側軸承位,磨損深度:0.75-3.85mm,磨損寬度:200mm,軸承型號:23056 CAPFW33,軸直徑:Φ280mm。

2023-05-25 16:37:33 0

0 西門子S7-200PLC與西門子變頻器MM440通訊程序實例

2023-05-04 09:54:20 3325

3325

斗輪機軸承位磨損數據:軸承位直徑Φ400mm、磨損深度0.3mm、磨損寬度200mm。

修復步驟:

查看斗輪機軸承位磨損情況,確認磨損量;

磨損表面進行烤油、打磨、清洗處理,直至表面干燥

2023-04-23 15:18:57 0

0 與底部滑動板連接的,因此在運輸過程中由于彈簧的拉動,平臺可能會出現輕微變形。 ? ? ??當出現上述問題時,如果誤差值在一定范圍內(我們當前允許的誤差值:機器打印尺寸小于200mm時為0.2mm,機器打印尺寸大于200mm時為0.3mm),則不會影響打印,我們可以

2023-04-19 08:49:00 291

291

碳化硅(SiC)器件是一種新興的技術,具有傳統硅所缺乏的多種特性。SiC具有比Si更寬的帶隙,允許更高的電壓阻斷,并使其適用于高功率和高電壓應用。此外,SiC還具有比Si更低的熱阻,這意味著它可以更有效地散熱,具有更高的可靠性。

2023-04-13 11:01:16 1469

1469 SIC438BEVB-B

2023-04-06 23:31:02

THERMAL INTERFACE PAD 200MM

2023-04-06 19:09:24

CABLE ASSY MCXM 200MM LMR100 RA

2023-04-03 12:13:22

CABLE ASSEM H.FL-H.FL 200MM

2023-04-03 12:05:56

CABLE ASSEM UFL-UFL 200MM 0.81

2023-04-03 12:04:40

CABLE ASSEM W.FL-W.FL 200MM

2023-04-03 12:04:39

CONN JUMPER AMC PLUG-PLUG 200MM

2023-04-03 12:04:38

CABLE ASSY U.FL/U.FL 200MM 1.37

2023-04-03 12:04:09

CABLE ASSEM UFL-UFL 200MM 0.81

2023-04-03 12:03:48

CABLE ASSEM UFL-UFL 200MM 1.13

2023-04-03 12:03:48

CABLE ASSEM UFL-UFL 200MM 0.81

2023-04-03 12:03:47

CABLE ASSEM UFL-UFL 200MM 1.32

2023-04-03 12:02:51

CABLE ASSEM WFL-WFL 200MM ULTRA

2023-04-03 12:02:51

CABLE ASSY U.FL/U.FL 200MM 1.37

2023-04-03 12:02:30

CABLE ASSEM UFL-UFL 200MM 1.32

2023-04-03 12:02:28

電機控制器整體重量低于7.5kg,厚度76mm,功率密度為34kW/kg,SiC用在車用逆變器上,可以使開關損耗降低75%(芯片溫度為150°C)。在相同封裝下,全SiC模塊具備更高的電流輸出能力,支持逆變器達到更高功率。

2023-03-30 09:39:25 1229

1229 WLAN/GNSS: ASPER ANTENNA - 200MM

2023-03-29 19:29:47

AVIA 3G FLEXIBLE ANTENNA - 200MM

2023-03-29 19:28:36

全球知名半導體制造商ROHM(總部位于日本京都市)的SiC MOSFET和SiC肖特基勢壘二極管(以下簡稱“SiC SBD”)已被成功應用于大功率模擬模塊制造商ApexMicrotechnology

2023-03-29 15:06:13

SENSOR 200MM NPN 12-24V

2023-03-28 18:36:38

扎帶 1000PCS/包 3.6*200mm 俗稱(4*200mm) 白色塑料, 導線, 杜邦線 束線帶 一拉得, 自鎖式, 尼龍扎線帶 封條 塑料扣束帶

2023-03-28 16:47:31

SML-LX1206SIC-TR

2023-03-28 14:54:24

SIC431DED-T1-GE3

2023-03-28 14:50:25

SIC789CD-T1-GE3

2023-03-28 13:48:55

SIC639ACD-T1-GE3

2023-03-28 13:15:17

SIC438BED-T1-GE3

2023-03-28 13:10:35

SENSOR REFLECTIVE 200MM PNP

2023-03-28 04:38:30

SENSOR REFLECTIVE 200MM NPN

2023-03-28 04:38:30

1200V,5A,SIC SBD,TO-220AC PACKAG

2023-03-27 14:47:38

1200V,20A,SIC SBD,TO-247 PACKAGE

2023-03-27 13:39:39

PHOTO SEN 200MM PNP

2023-03-27 13:09:07

PHOTO SEN 200MM NPN

2023-03-27 13:09:04

PHOTO SEN 200MM PNP

2023-03-27 13:08:26

PHOTO SEN 200MM COMP PNP

2023-03-27 13:05:50

PHOTO SEN 200MM COMP NPN

2023-03-27 13:04:18

PHOTO SEN 200MM NPN

2023-03-27 13:03:50

PHOTO SEN FIXED 200MM BIPOLAR

2023-03-27 13:03:05

PHOTO SEN FIXED 200MM BIPOLAR

2023-03-27 13:01:43

PHOTO SEN 200MM PNP

2023-03-27 13:01:40

PHOTO SEN FIXED 200MM PNP

2023-03-27 12:59:34

PHOTO SEN 200MM PNP

2023-03-27 12:59:12

PHOTO SEN FIXED 200MM BIPOLAR

2023-03-27 12:59:12

尼龍扎帶 200mm Nylon 66 白色 7.87"(200mm)

2023-03-27 11:56:47

SWITCH REMOTE SHAFT 200MM

2023-03-23 00:36:03

電子發燒友App

電子發燒友App

評論