自從固態晶體管取代真空管以來,半導體行業取得了驚人的突破性進展,改變了我們的世界。如果沒有這些改進中的許多,即使在被迫隔離期間,我們也無法遠程工作和保持聯系,也無法享受技術提供的所有其他奇跡。

一個例子:由于工程師不斷努力將每單位面積越來越多的晶體管擠到硅芯片上,處理能力的非凡提升成為可能。被確定為摩爾定律,它是晶體管密度每 18 個月左右可以翻一番的觀察,它指導了半導體行業中微處理器世代的發展 50 多年。現在,我們正在達到需要新技術的原子和物理極限,例如層的垂直堆疊。

與此同時,隨著碳化硅(SiC)和氮化鎵(GaN)等寬帶隙半導體的發展,我們也正處于另一場革命之中。新材料具有獨特的物理特性,可在更嚴酷的熱條件下提高效率、提高功率密度和更安全的性能。

STMicroelectronics 已經開始大批量生產 STPOWER SiC MOSFET,有助于推動電動汽車 (EV) 的普及,并開啟大規模電氣化時代。也可以想象,這最終會導致實現可持續移動的自動駕駛。

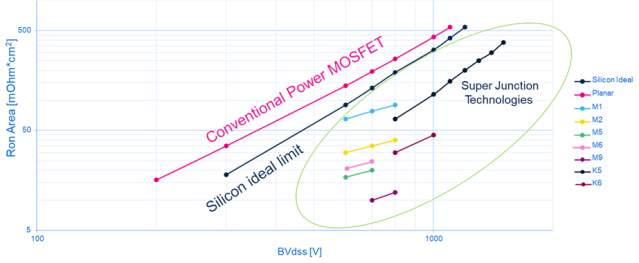

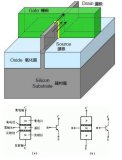

另一項涉及高壓(即 200 V 以上)硅功率晶體管的革命發生在世紀之交,當時出現了超級結 MOSFET。直到 1990 年代末,設計人員不得不接受這樣一個“公理”,即對于平面晶體管,品質因數(定義為導通電阻乘以芯片面積)與擊穿電壓 (BV) 成正比,提高到 2.5 . 該公理暗示通過給定電壓達到較低導通電阻值的唯一解決方案是增加芯片面積。這使得使用具有小外形封裝的設備變得越來越困難。超級結技術通過使上述關系接近線性來拯救高壓 MOSFET。ST 將這項技術命名為 MDmesh,并使其成為 STPOWER 子品牌的一部分。

超結晶體管的原理

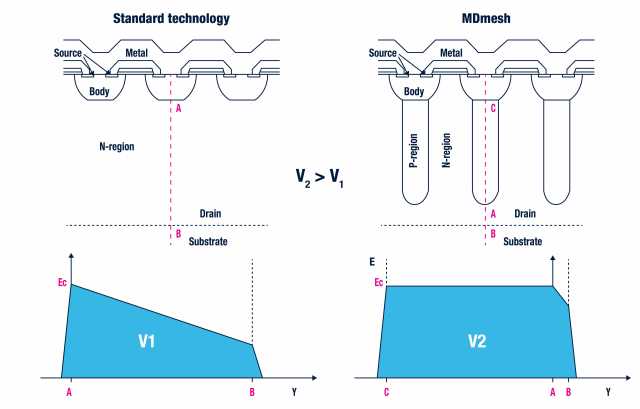

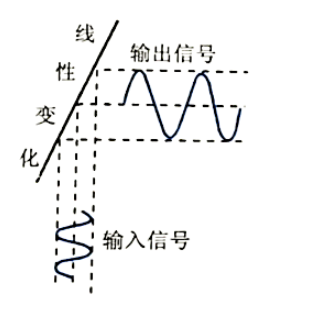

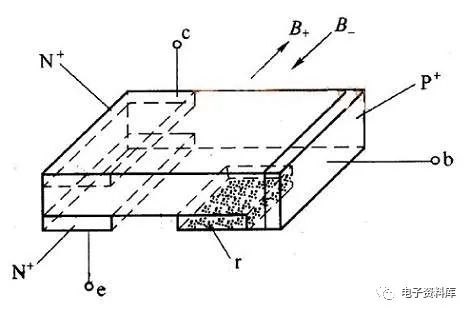

超級結晶體管的工作機制利用麥克斯韋方程之一,簡化為一維情況 - 例如,垂直軸,y。它指出電場沿該軸的斜率等于電荷密度 r 除以介電常數 e。在符號中,dE/dy = r/e。另一個方程將電壓 V 與電場 E 沿 y 的分量聯系起來;即,E = –dV/dy。換句話說,電壓 V 是 E 的積分,或者用幾何術語來說,是作為 y 函數的 E 曲線下的面積。我們可以通過比較標準平面 MOSFET 的垂直結構與其類似尺寸的超級結對應物來了解它是如何工作的。超級結本質上是通過實現 p 型柱,在垂直漏極內部擴展基本晶體管的 p 體。

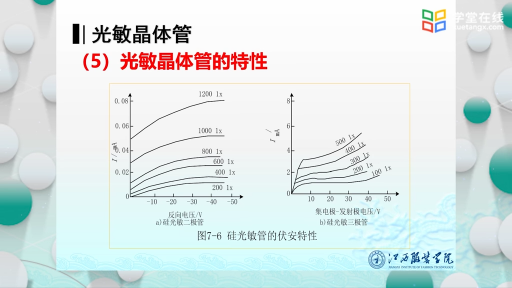

在沿 y 軸從表面開始的平面結構(見圖 1,左)中,我們遇到 p 體,因此,在到達 A 點之前,斜率為正。從 A 到 B,我們有排水管極性相反,因此,斜率反轉為負。從 B 到基板,極性變得更加負 (n–),因此,斜率增加。圖中的綠色區域代表在關斷狀態下可以維持的電壓。在右側所示的超結圖中,添加 p 型區柱改變了電場分布。事實上,從 C 到 A,電場分布保持不變(體和柱具有相同的極性),然后由于漏極和襯底的原因,斜率與平面結構中的相反。結果,電場下方的面積更大,所以電壓 V2 是持續的。在這里,柱子發揮了它的魔力。現在,在給定電壓下,我們可以降低漏極電阻并降低導通電阻。

圖 1:平面(左)和超結 MDmesh(右)MOSFET

技術演進

自從首次亮相以來,MDmesh 晶體管一直在不斷改進和完善,并且大量的功率轉換應用仍然受益于它們的使用。用于創建垂直支柱的工藝技術已得到極大優化,以提高制造產量和設備堅固性。根據目標電路拓撲和應用,現在提供不同的專用產品系列。這種技術多功能性和靈活性使系統設計人員可以從多種選項中進行選擇。通用 M2 系列在 400 至 650 V 范圍內具有最佳成本/性能,并且有針對 PFC、軟開關 LLC 和橋拓撲的特定應用變體,電壓能力擴展至 1,700 V .

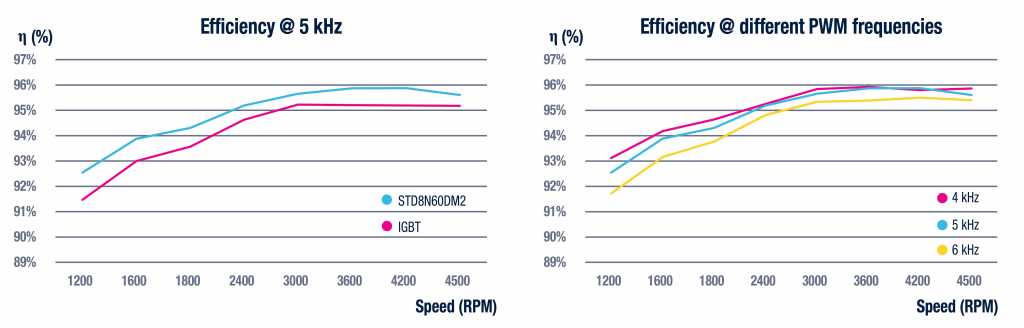

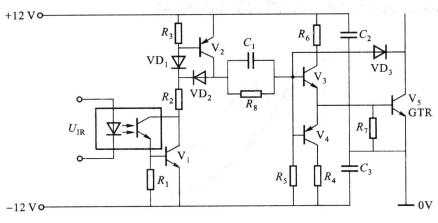

最重要的是,諸如鉑離子注入之類的壽命終止技術正被用于提高集成體二極管的性能,以減少反向恢復時間 t rr,以及反向恢復電荷 Q rr加上改進的 dV/dt( DM 系列)。這些特性是橋式和高功率移相電路的理想選擇。快速二極管版本甚至可以在低功率電機驅動器中與 IGBT 競爭,從而無需使用共同封裝的二極管。在效率方面,典型的例子是一臺150W的冰箱壓縮機逆變器,如圖2所示。

圖 2:DPAK 封裝中快速二極管 MDmesh MOSFET 與 IGBT 的壓縮機逆變器效率曲線。測試條件:0.23 Nm(負載),220V / 50Hz(輸入電壓)

毫不奇怪,無處不在的 MDmesh 晶體管已經生產了數十億!?

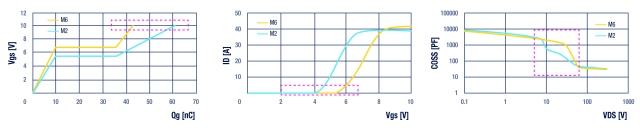

在圖 3 中,通過比較針對諧振轉換器優化的最新 M6 系列實現的功能,我們可以看到 ST 設計人員在改進早期 M2 版本方面是多么勤奮。

圖 3:從 M2 到 M6 — 改善柵極電荷、閾值電壓和輸出電容

在圖 3 的圖表中,從左到右,我們看到更低的柵極電荷、更高的閾值電壓和線性電壓輸出電容轉化為更高的開關頻率、更低的換向損耗和更輕負載下的更高效率。

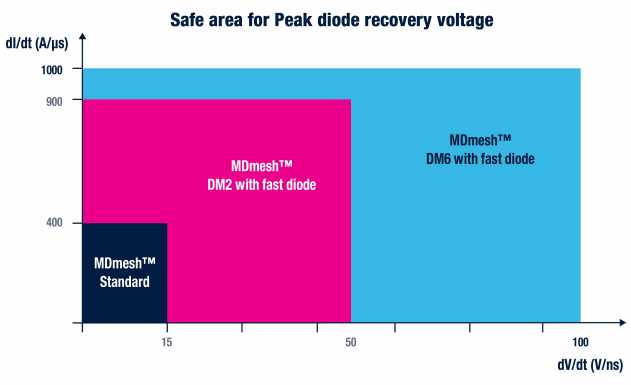

底層超結技術與最先進的工藝步驟相結合,產生了高性能高壓 MOSFET,特別關注關鍵開關參數,如 dI/dt 和 dV/dt,如圖 4 中的安全操作圖所示。由于這些改進,DM6 MDmesh 系列非常適合太陽能逆變器、充電站和電動汽車車載充電器 (OBC),僅舉幾例。

圖 4:dI/dt 與 dV/dt 安全工作區

應用領域

ST 的 MDmesh 晶體管用于多種應用,這使我們能夠在一個小而具有代表性的選擇中展示它們的優點。

最大容量的應用之一是智能手機適配器。圖 5 顯示了 120-W 版本。

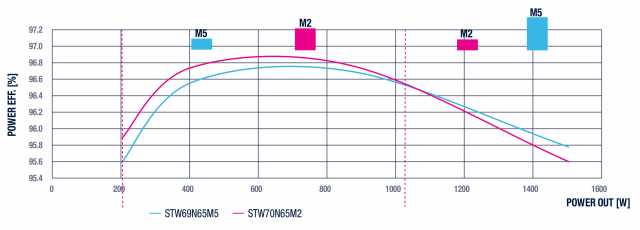

圖 6 顯示了“量身定制的”M5 系列如何相對于“基本”M2 系列以更高的功率提高 1.5 kW PFC 的效率。所使用的兩個 MOSFET 具有相似的導通電阻(M5 和 M2 的導通電阻分別為 37mΩ 和 39mΩ)和電壓阻斷能力(650V)。

圖 6:M5 系列(藍色)如何在更高功率下提高 PFC 效率

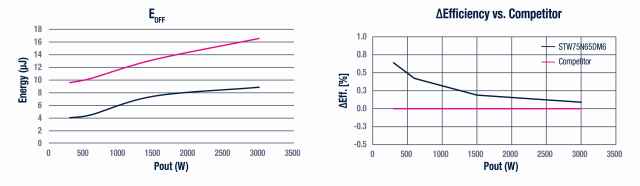

圖 7 顯示了另一個有趣的例子:用于汽車 OBC 的 3 kW 半橋 LLC 電路比較了最新的 DM6 (STWA75N65DM6) 與 Vin = 380–420 V、Vout = 48 V、開關頻率 f = 的最佳競爭產品250 Hz 至 140 kHz。

圖 7:3 kW 全橋 LLC — 關閉能量和增量效率與 Pout

圖 8 說明了損耗的分配,表明達到最低損耗和最高效率的關鍵是通過傳導和開關損耗的最佳組合。

圖 8:分析 3 kW 全橋 LLC 轉換器中的各種損耗源

快速增長的 5G 技術也受益于 MDmesh 創新。隨著 5G 系統的高度小區密集化和不斷減小的基站尺寸(從微小區到微微小區),MDmesh 憑借其效率、非常大的批量生產能力、競爭力、和性能。

為了讓 5G 系統以高于 98% 的效率運行,PFC 和 DC/DC 轉換器級需要分別達到 99% 的效率。PFC 的一種解決方案可以是在三角電流模式 (TCM) 操作中使用 MCU 數字控制的 3 通道交錯式無橋圖騰柱。TCM 系統使轉換器能夠在零電壓開關下運行,從而顯著降低開關損耗。總體而言,除了電感器、EMI 濾波器和輸出電容器的尺寸減小之外,結果是平坦的效率曲線和低負載下的良好效率值。

MDmesh 晶體管為 5G 無線系統的推出鋪平了道路。

擴散焊和封裝

另一個被納入 MDmesh 下一次迭代的有趣創新是擴散焊接工藝。

在標準焊接工藝(軟焊接)中,金屬間相 (IMP) 的形成是鍵合形成的基礎。它由界面處的薄金屬間層和中間未反應的焊料組成。熱循環后標準軟焊點的失效機理分析揭示了未反應焊料體積內的疲勞裂紋擴展。

所有金屬間化合物的兩個重要特性是硬度和脆化,這是延展性的降低。眾所周知,后者會在熱機械應力期間導致設備故障,從而降低電子設備的可靠性。

此外,焊錫層含有大小不一的空隙,不僅會破壞芯片與引線框架之間的熱連接,還會產生“熱點”;也就是說,微觀體積達到非常高的局部溫度。另一個需要考慮的影響是 MOSFET 參數的溫度依賴性,例如導通電阻會增加,而閾值電壓會隨著溫度升高而降低。雖然前一種趨勢具有穩定作用,但后一種趨勢可能有害,尤其是在開/關轉換期間。

為了克服這些問題,正在開發一種稱為等溫擴散焊接的新工藝,它將標準焊接的特征與擴散焊接相關聯。

這主要是通過具有低熔點的材料(例如,Sn-Cu 焊膏)和具有高熔點的材料(例如,來自基板的 Cu)之間通過界面處的 IMP 生長而獲得的。

與傳統焊接相比,接頭是在焊接過程中通過等溫固化形成的,而不僅僅是在冷卻之后。

形成具有非常高熔點的相的這一優勢還與優異的機械強度有關。隨著功率封裝的結溫達到 200°C,擴散焊接技術改進了芯片到基板的互連,確保工作溫度不超過會導致過早失效的連接工藝溫度。

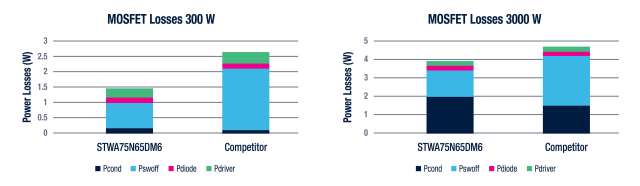

焊接工藝改進的熱性能消除了軟焊料的一些負面影響,這也轉化為更好的電氣性能。因此,它與新的封裝概念完美結合,例如 TO-LL(TO 無鉛)封裝,在 SMD(表面安裝器件)封裝中具有最佳的電路板空間面積與熱阻比。它還配備了開爾文引腳,使關斷效率更高,因此可以使用 M6 或橋接電路解決硬開關拓撲問題,MD6 系列提供更低的導通電阻。

圖 9:TO-LL 與更多 SMD 封裝

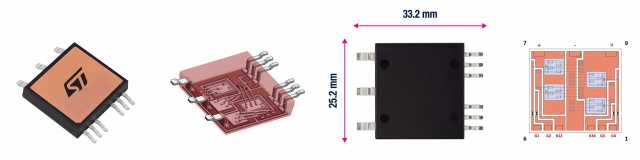

為了完成這個封裝概述,創新的 ACEPACK SMIT(表面安裝隔離頂部冷卻)“分立”電源模塊如圖 9 所示。這種模制的引線框架封裝包含一個直接鍵合銅 (DBC) 基板,可以容納單獨的用于實現各種拓撲的芯片。ACEPACK SMIT 具有令人印象深刻的低熱阻,0.2°C/W,背面陶瓷確保絕緣電壓最低為 3,400 VRMS(UL 認可)。

圖 10:ACEPACK SMIT 包

圖 11:ACEPACK SMIT 內部配置靈活性

接下來是什么

20 多年后,STPOWER MDmesh 技術不斷發展,與意法半導體最具創新性的 WBG 半導體一起,繼續提供市場上最廣泛的功率晶體管。圖 12 描繪了以標準技術和理論物理極限為基準的連續 MDmesh 版本的特定導通電阻與擊穿電壓的關系:M9 和 K6 現在已全面投產。為清楚起見,K5 和 K6 代表極高電壓(從 800 V 到 1,700 V)技術子集。

圖 12:MDmesh 特定導通電阻的演變

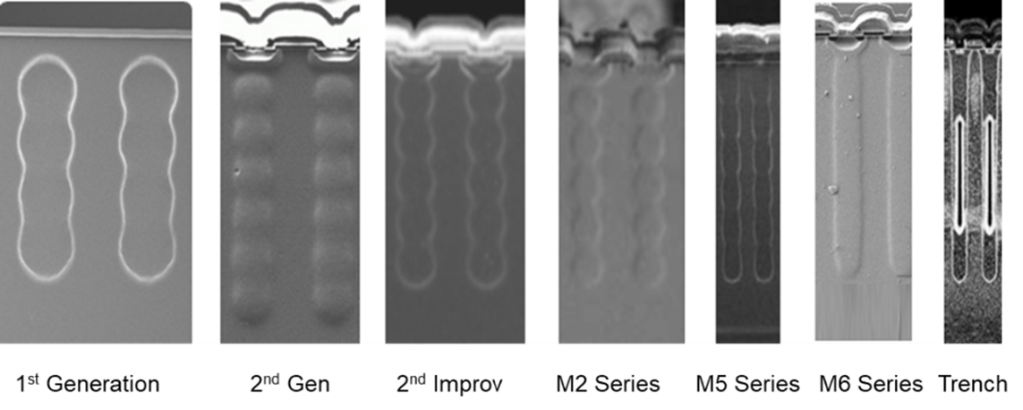

為了了解為滿足不同應用的要求而開發的 MDmesh 多次迭代所做的努力,請查看圖 13 中的一系列圖像,從第一代 MOSFET 到最新的 TrenchFET。

下一步是什么?引入MD6后,目的是將溝槽結構的好處應用到超結上。這一壯舉將使 MDmesh 又向前邁進了一步,并將其擴展到未來的突破性技術,如 SiC。通過適當的調整和優化,這種 WBG 技術有望享受在現有硅技術上廣泛實施和調試的性能改進。旅程永遠不會停止驚喜!

圖 13:MDmesh 里程碑:走向 Trench

審核編輯 黃昊宇

電子發燒友App

電子發燒友App

評論