0 引言

隨著現(xiàn)代檢測技術(shù)和科技水平的高速發(fā)展,信號采集技術(shù)的應(yīng)用范圍越來越廣泛[1]。與此同時,對信號采集系統(tǒng)的采集精度、采樣率以及便攜性等設(shè)計需求提出了更高的要求。現(xiàn)場可編程門陣列(FPGA)具有邏輯門充足、時鐘頻率高、速度快、效率高和IP核豐富等特點,使其成為高速信號采集系統(tǒng)設(shè)計的一個有效手段[2-3]。針對當(dāng)前信號采集系統(tǒng)的設(shè)計需求,本文主要介紹如何提高信號采集系統(tǒng)的采樣率和便攜性。

目前,信號便攜式信號采集系統(tǒng)采樣率低主要受限于信號采集系統(tǒng)的傳輸速度和處理速度不足。查閱近幾年的相關(guān)文獻,基于FPGA的信號采集系統(tǒng)主要有以下兩種設(shè)計方案:方案一,采用FPGA作為邏輯控制模塊,搭配ADC采集模塊和USB2.0傳輸模塊[4];方案二,同樣采用FPGA作為邏輯控制模塊,搭配DDR2/DDR3模塊對ADC模塊采集的數(shù)據(jù)進行高速緩存[5-6]。方案一受限于USB的傳輸速度其采樣率較低[7-8];方案二雖然可以達到較高的采樣率,但是具有數(shù)據(jù)易失、存儲容量小的問題,便攜性不足[9]。

針對以上問題,本文結(jié)合目前NAND Flash高速存儲的特性,提出了便攜式高速信號采集系統(tǒng)的設(shè)計方案。該設(shè)計的關(guān)鍵在于利用存儲芯片寫入速度快、數(shù)據(jù)總線可復(fù)用等特點,使ADC采集到的信號采用DMA方式存入存儲芯片中。其次,該設(shè)計配置LCD顯示屏,用于信號的實地查看,減少了上位機的配置。系統(tǒng)滿足長時間、多批次的信號采集。

1 系統(tǒng)總體設(shè)計方案

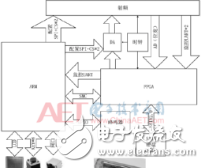

根據(jù)功能和原理,該系統(tǒng)分為4個模塊:基于FPGA芯片的邏輯控制模塊、以ADC芯片為主的數(shù)據(jù)轉(zhuǎn)換模塊、以NAND_Flash芯片為核心的高速數(shù)據(jù)存儲模塊以及LCD觸摸顯示屏模塊,如圖1所示。

系統(tǒng)基本工作原理:首先,模數(shù)轉(zhuǎn)換模塊在接收到模擬信號后,將信號轉(zhuǎn)換為數(shù)字信號并發(fā)送到FPGA邏輯控制模塊中的FIFO中;其次,F(xiàn)PGA邏輯控制模塊采用直接存儲器存儲(Direct Memory Access,DMA)模式將數(shù)據(jù)從FIFO中傳遞到NAND_Flash數(shù)據(jù)存儲模塊;然后,NAND_Flash模塊結(jié)合其相應(yīng)的內(nèi)部結(jié)構(gòu)以同步的方式進行高速數(shù)據(jù)存儲;最后,將由LCD模塊發(fā)送相應(yīng)的指令,以一定速度讀取數(shù)據(jù),經(jīng)過FPGA進行一定的信號處理,在LCD顯示屏中顯示。

2.1 FPGA邏輯控制模塊

FPGA邏輯控制模塊由ALTERA公司的EP4CE40F29C8N、EPCS64SI16以及海力士公司的H27U1G8F2B芯片組成。其中EP4CE40F29C8N為Cyclone IV系列FPGA芯片,該芯片最大時鐘頻率為472 MHz,具有533個IO接口,滿足系統(tǒng)設(shè)計所需的最大時鐘頻率以及外設(shè)連接接口。邏輯控制模塊由頂層設(shè)計部分、系統(tǒng)時鐘與復(fù)位部分、采集控制部分、存儲控制部分、LCD顯示控制部分以及NISO II部分構(gòu)成,其中頂層設(shè)計部分負責(zé)各個部分的連接以及邏輯控制模塊與其他模塊的接口。FPGA頂層原理圖如圖2所示。

在系統(tǒng)時鐘與復(fù)位部分,由FPGA芯片系統(tǒng)時鐘接口通過連接25 MHz無源晶振獲得25 MHz時鐘信號,通過“PLL”IP核將25 MHz時鐘信號倍頻為33 MHz、50 MHz、100 MHz以及200 MHz,以此作為系統(tǒng)的時鐘電路。其次,產(chǎn)生異步復(fù)位同步釋放的系統(tǒng)復(fù)位信號。

LCD顯示控制部分由波形模塊、數(shù)據(jù)緩存模塊、LCD顯示驅(qū)動模塊和觸摸屏指令接收模塊組成。該部分提供接口將QSYS中的顯示數(shù)據(jù)輸出到DDR2緩存模塊中;并為DDR2芯片和LCD顯示芯片建立DMA通信機制,實現(xiàn)顯示數(shù)據(jù)的輸出。

通過QSYS系統(tǒng)集成開發(fā)工具建立NIOS II片上嵌入式處理系統(tǒng),負責(zé)信號采集系統(tǒng)指令接收和程序執(zhí)行控制。NIOS II系統(tǒng)完成以下工作:(1)系統(tǒng)初始化程序執(zhí)行,監(jiān)聽LCD指令輸入;(2)實現(xiàn)配置Flash芯片(H27U1G8F2B)的讀寫操作,配置Flash芯片中存放顯示模塊中的背景圖片、字體庫以及采集過程中采集批次編號和采集數(shù)據(jù)存儲的起止位置信息;(3)實現(xiàn)采集數(shù)據(jù)讀取操作,并將采集的信號數(shù)據(jù)轉(zhuǎn)為波形顯示數(shù)據(jù);(4)負責(zé)系統(tǒng)各個外設(shè)驅(qū)動指令的輸出。

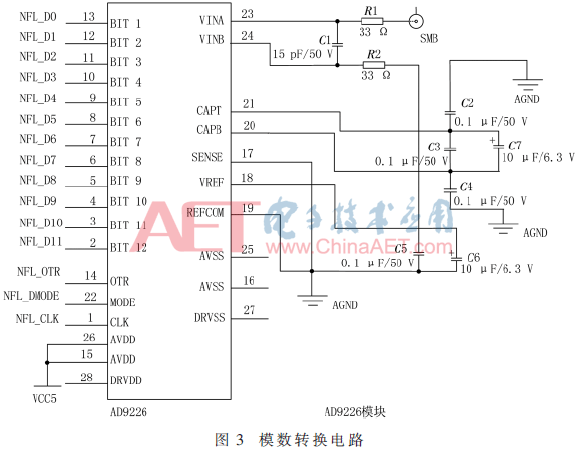

2.2 模數(shù)轉(zhuǎn)換模塊

模數(shù)轉(zhuǎn)換電路采用AD9226作為轉(zhuǎn)換芯片,該芯片是一款低功耗(475 mW)、高精度(12 bit)的高速模數(shù)轉(zhuǎn)換芯片,其最高轉(zhuǎn)換速率為65 MSPS,并且具有良好的信噪比(70 dB)。本設(shè)計中,信號輸入范圍為1 V~3 V。該模塊的采樣時鐘由FPGA邏輯模塊提供,以達到對采樣率的控制,本文中所有測試內(nèi)容中采樣率均為50 MHz,模數(shù)轉(zhuǎn)換模塊電路圖如圖3所示。

2.3 高速數(shù)據(jù)存儲模塊

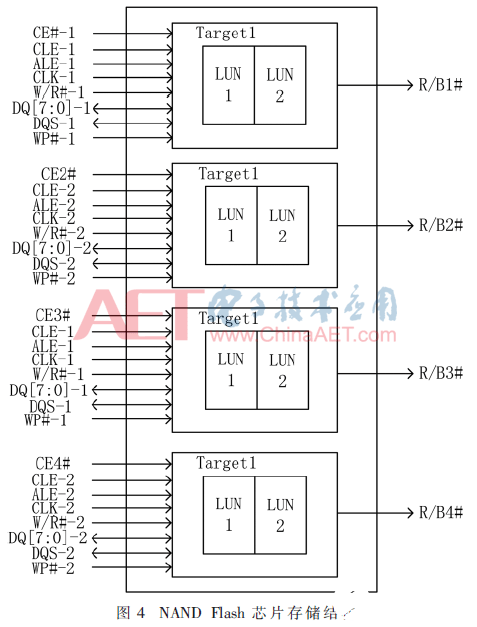

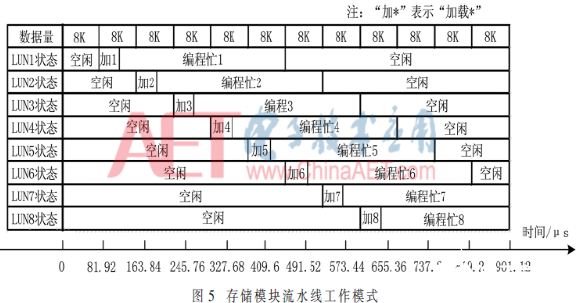

為了匹配高速采樣率,高速數(shù)據(jù)存儲模塊選取SLC顆粒的NAND Flash芯片[10]。本設(shè)計選擇Micron公司的MT29F256G08AUCABH3芯片,該芯片在同步狀態(tài)下,引腳讀寫速度可以達到200 MT/s,并且在數(shù)據(jù)寫入過程中采用DDR模式,即在時鐘的上升沿和下升沿均有數(shù)據(jù)寫入。通過對其數(shù)據(jù)手冊的分析,由于NAND Flash需要進行PROGRAM PAGE 操作,因此該芯片寫入1頁數(shù)據(jù)(8 KB)大約需要400 μs。在該時間段內(nèi),AD信號采集模塊采集數(shù)據(jù)4×104 B,遠大于NAND Flash存儲數(shù)據(jù),無法滿足系統(tǒng)的設(shè)計需求。考慮到NAND Flash芯片在同步寫入過程中加載8 KB數(shù)據(jù)需要40.96 μs,模數(shù)轉(zhuǎn)換模塊采集8 KB數(shù)據(jù)需要81.92 μs。影響系統(tǒng)存儲時間的主要因素是NAND Flash的編程時間(350 μs)。

針對這一問題,本設(shè)計結(jié)合MT29F256G08AUCABH3的存儲結(jié)構(gòu)特點,如圖4所示。該芯片內(nèi)部具有8個LUN結(jié)構(gòu),且當(dāng)一個LUN處于編程狀態(tài)時,其他LUN可以進行讀寫以及編程。根據(jù)這一特性,本設(shè)計將其內(nèi)部的8個LUN芯片采用流水線方式排列,依次進行數(shù)據(jù)的存儲操作,如圖5所示。當(dāng)采集數(shù)據(jù)達到8 KB,處于寫準(zhǔn)備狀態(tài)的LUN開始以DDR方式進行數(shù)據(jù)寫入。完成1頁數(shù)據(jù)(8 KB)的寫入后,后一LUN進入寫準(zhǔn)備狀態(tài),等待未存儲數(shù)據(jù)再次達到8 KB。以此方式進行循環(huán),當(dāng)?shù)?個LUN完成寫操作時,第一個LUN完成編程過程,處于空閑狀態(tài)可以進行寫操作,圖5所示為存儲芯片流水線工作模式。

2.4 顯示模塊

在系統(tǒng)的顯示模塊,選用一款具有800×480分辨率和數(shù)字接口驅(qū)動的7英寸LCD液晶顯示屏。顯示屏的輸出色彩信號通過565的RGB并口數(shù)字信號傳輸,搭配容量為512 MB的DDR2 SDRAM芯片用于緩存顯示數(shù)據(jù)。系統(tǒng)顯示模塊的時鐘頻率為33 MHz。

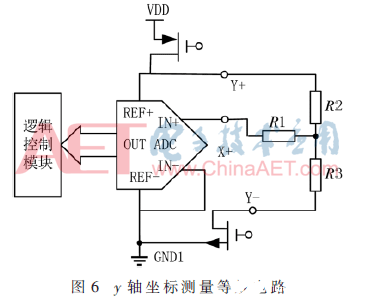

除顯示功能外,該模塊同時肩負人機交互功能。利用觸摸屏的特性,完成對整個系統(tǒng)的操作控制,減少鍵盤模塊,使操作更加簡單。本設(shè)計采用電阻式觸摸屏,屏幕的x軸和y軸各有兩條信號線連接到觸摸屏專用AD芯片上(本設(shè)計選擇AW2083芯片),每次按觸摸屏?xí)r,會在對應(yīng)的x軸和y軸產(chǎn)生一個阻值。在兩條坐標(biāo)軸的正負極之間加參考電壓,當(dāng)其中一條坐標(biāo)軸的某一位置被觸按,則這個位置和對應(yīng)坐標(biāo)軸的正負極之間的電阻會通過電壓的形式反饋給ADC的輸入端,產(chǎn)生12 bit的AD量化值,AD芯片采集到的坐標(biāo)數(shù)據(jù)與實際坐標(biāo)值成正比,且為線性關(guān)系。圖6所示為y軸坐標(biāo)測量等效電路圖。

3 系統(tǒng)程序邏輯設(shè)計

當(dāng)系統(tǒng)上電后,系統(tǒng)進行初始化操作。FPGA讀取配置NAND Flash芯片中系統(tǒng)的配置信息。獲取顯示模塊的初始化界面并進行輸出和顯示,同時從配置芯片中獲取存儲模塊下一存儲地址。系統(tǒng)初始化完畢后,系統(tǒng)進入待機狀態(tài),并監(jiān)聽LCD顯示模塊的指令輸入。

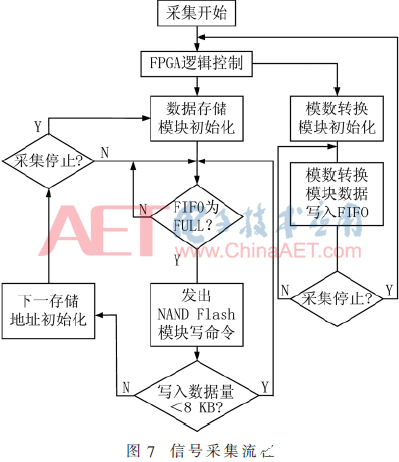

3.1 信號采集流程

通過點擊LCD模塊中的“開始采集”按鈕,觸發(fā)信號采集程序。邏輯控制模塊監(jiān)聽到信號采集開始指令,系統(tǒng)進入信號采集流程。

信號采集流程:

(1)高速存儲模塊初始化,對上一批次結(jié)束的所在LUN的下一個LUN進行存儲狀態(tài)激活。

(2)邏輯控制模塊發(fā)送模式轉(zhuǎn)換模塊使能信號,同時向模數(shù)轉(zhuǎn)換模塊輸入50 MHz時鐘信號。

(3)模數(shù)轉(zhuǎn)換模塊開始工作,將輸入的模擬信號以50 MS/s的轉(zhuǎn)換率轉(zhuǎn)換為12 bit的數(shù)字信號,并輸出到邏輯控制模塊。

(4)邏輯控制模塊接收到12 bit后,將其左移4位與當(dāng)前采集批次的4 bit二進制值相加產(chǎn)生一個16 bit存入FIFO中。FIFO設(shè)置為輸入信號16 bit,頻率50 MHz;輸出信號為8 bit,輸出信號頻率為400 MHz;深度為4 096 words。

(5)當(dāng)FIFO狀態(tài)為“FULL”時,邏輯控制模塊向高速數(shù)據(jù)存儲模塊發(fā)生寫指令,向FIFO發(fā)送讀指令,系統(tǒng)開始以DMA的方式將數(shù)據(jù)從FIFO中發(fā)送到高速數(shù)據(jù)存儲模塊。

(6)當(dāng)完成page數(shù)據(jù)的存儲后,邏輯控制模塊關(guān)閉FIFO讀使能。高速數(shù)據(jù)存儲模塊激活下一個LUN的存儲狀態(tài),重復(fù)步驟(5)~(6)。信號采集流程圖如圖7所示。

3.2 信號采集停止流程

LCD顯示模塊中的“采集停止”按鈕被觸發(fā),邏輯控制模塊等待數(shù)據(jù)采集流程中步驟(6)執(zhí)行時,關(guān)閉高速數(shù)據(jù)存儲模塊、模數(shù)轉(zhuǎn)換模塊使能,將當(dāng)前采集批次編號和對應(yīng)數(shù)據(jù)存儲的起止位置存入配置信息存儲Flash中。系統(tǒng)進入待機狀態(tài),監(jiān)聽LCD顯示模塊的指令輸入,同時LCD顯示模塊初始化界面。

3.3 波形顯示流程

LCD波形顯示按鈕觸發(fā)后,界面切換到采集批次選擇界面,通過點擊選擇對應(yīng)批次的波形顯示,進入波形顯示操作流程。

波形顯示流程:

(1)邏輯控制模塊從配置Flash中讀取相應(yīng)批次數(shù)據(jù)采集的存儲起止位置。

(2)讀取高速存儲模塊中對應(yīng)地址的數(shù)據(jù),寫入波形控制IP核中。波形控制模塊負責(zé)控制LCD波形窗口控制,并將采集數(shù)據(jù)值鎖存到雙口RAM中,同時負責(zé)輸出波形點顯示坐標(biāo)位置和波形顯示時鐘頻率。

(3)將波形控制模塊中的數(shù)據(jù)輸入到LCD顯示模塊中的DDR2芯片中。

(4)LCD顯示屏中,讀取DDR2中的數(shù)據(jù),進行顯示。

(5)當(dāng)對應(yīng)批次的所有數(shù)據(jù)讀取完畢后,波形顯示流程結(jié)束。

3.4 高速數(shù)據(jù)存儲控制流程

高速數(shù)據(jù)存儲控制程序主要分為采集數(shù)據(jù)寫流程和顯示數(shù)據(jù)讀流程。本設(shè)計中,采集數(shù)據(jù)寫流程采用同步寫入方式,工作頻率為200 MHz;顯示數(shù)據(jù)讀流程采用異步讀取方式,工作頻率為50 MHz。

(1)高速數(shù)據(jù)寫流程:①NAND Flash芯片激活同步讀寫狀態(tài);②從邏輯控制模塊獲取寫入頁地址;③向NAND Flash發(fā)送寫操作命令;④向NAND Flash寫入寫操作地址;⑤NAND Flash等待數(shù)據(jù)寫入使能;⑥接收到邏輯控制模塊發(fā)送的寫使能,開始寫入數(shù)據(jù);⑦當(dāng)數(shù)據(jù)寫滿一頁時,該LUN進入編程狀態(tài),同時從邏輯控制模塊獲取下一個LUN的存儲地址,重復(fù)步驟③~⑦。

(2)高速數(shù)據(jù)讀流程:①NAND Flash芯片激活異步讀寫狀態(tài);②從邏輯控制模塊獲取讀取頁地址;③向NAND Flash芯片發(fā)送讀操作命令;④向NAND Flash寫入多操作操作地址;⑤讀取NAND Flash數(shù)據(jù)發(fā)送到邏輯控制模塊中;⑥當(dāng)數(shù)據(jù)讀完一頁后,重復(fù)步驟②~⑥。

4 實驗測試

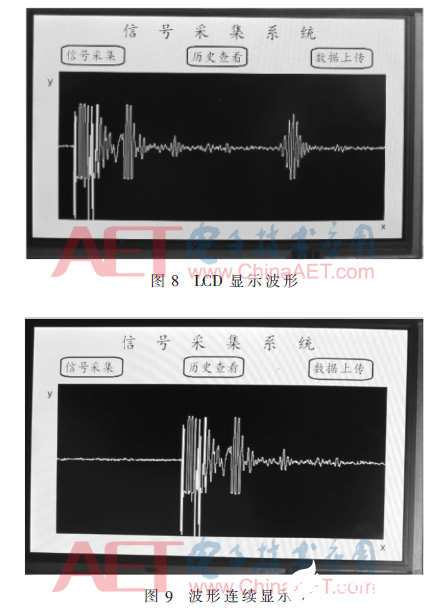

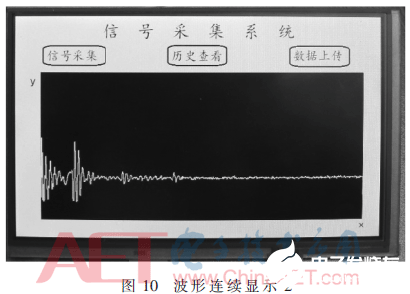

測試平臺由超聲發(fā)射電路、超聲接收電路、超聲探頭和有焊縫的金屬薄板構(gòu)成。超聲探頭發(fā)射2.5 MHz的超聲信號到金屬薄板。當(dāng)超聲信號到達焊縫部位時,信號發(fā)生部分或全部反射,產(chǎn)生回波信號。信號采集系統(tǒng)通過超聲接收電路采集回波信號,經(jīng)過邏輯控制模塊處理后,寫入存儲模塊。同時,經(jīng)過處理的數(shù)據(jù)通過LCD顯示屏進行顯示。圖8為信號檢測系統(tǒng)輸出波形。對比兩個波形發(fā)現(xiàn),系統(tǒng)能夠以50 MHz的采樣率進行良好的采樣。圖9和圖10為連續(xù)采樣數(shù)據(jù)波形輸出,實現(xiàn)了連續(xù)多批次信號采集。

5 結(jié)束語

本系統(tǒng)通過AD9226高速模數(shù)轉(zhuǎn)換模塊,將采集到的模擬信號轉(zhuǎn)換為數(shù)字信號,經(jīng)過FPGA存儲到大容量NAND Flash中,并在LCD顯示屏中顯示波形。在實際應(yīng)用中,該系統(tǒng)能夠進行持續(xù)長時間的多批次高速信號采集,并具有小型化、易于攜帶的特點。

參考文獻

[1] 張曉威,蘇淑靖。基于FPGA的高速高精度數(shù)據(jù)采集系統(tǒng)的設(shè)計[J]。儀表技術(shù)與傳感器,2016(1):70-72.

[2] BAO S,YAN H,CHI Q,et al.FPGA-based reconfigurable data acquisition system for industrial sensors[J].IEEE Transactions on Industrial Informatics,2017,13(4):1503-1512.

[3] 楊海鋼,孫嘉斌,王慰.FPGA器件設(shè)計技術(shù)發(fā)展綜述[J]。電子與信息學(xué)報,2010,32(3):714-727.

[4] XU Z,ZHU L,SHAN J F,et al.A new high-speed data acquisition system[J].Journal of Fusion Energy,2015,34(3):1-4.

[5] 黃遠望,嚴(yán)濟鴻,周偉。基于FPGA的數(shù)據(jù)采集測試系統(tǒng)設(shè)計[J]。現(xiàn)代雷達,2015,37(4):73-76.

[6] KHEDKAR A A,KHADE R H.High speed FPGA-based data acquisition system[J].Microprocessors & Microsystems,2016,49:87-94.

[7] 李茂,楊錄,張艷花。基于FPGA和USB的多通道超聲檢測系統(tǒng)設(shè)計[J]。儀表技術(shù)與傳感器,2017(8):82-84.

[8] 孟曉東。基于FPGA的DDR3控制器設(shè)計與驗證[D]。長沙:國防科學(xué)技術(shù)大學(xué),2012.

[9] LIU D,WANG Y,QIN Z,et al.A space reuse strategy for Flash translation layers in SLC NAND Flash memory storage systems[J].IEEE Transactions on Very Large Scale Integration Systems,2012,20(6):1094-1107.

[10] 肖佳。基于NANDFLASH的大數(shù)據(jù)高速存儲系統(tǒng)的設(shè)計與實現(xiàn)[D]。西安:西安電子科技大學(xué),2014.

電子發(fā)燒友App

電子發(fā)燒友App

評論