概述:Protean Electric開發了一種輪內驅動系統,該系統將電機、動力電子設備、數字控制和摩擦制動器集成在一個緊湊的外殼中。Protean Drive為制造商提供了更高程度的設計自由度,甚至可以用于將現有車輛轉換為混合動力或全電動汽車。

Protean Drive是一種用于乘用車和輕型商用車的輪轂電機系統。電機占據了輪輞內部的空間,與傳統上占據該空間的機械制動器合并在一起。

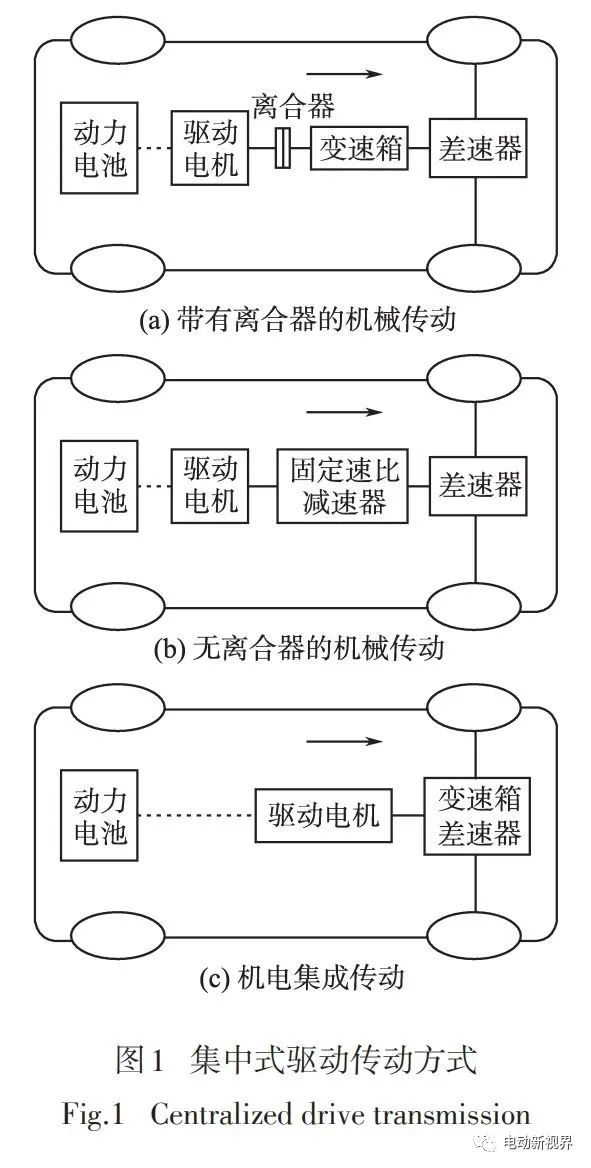

車輛可以配置為兩輪或四輪驅動,無論是純電動還是混合動力,并配備400或800 V電池系統。一對輪內電機代表了傳統電動車軸的替代方案,在電動車軸中,電機和逆變器安裝在車身上,驅動通過齒輪、差速器和半軸傳遞給車輪。展示了一個使用四個輪轂電機的系統。

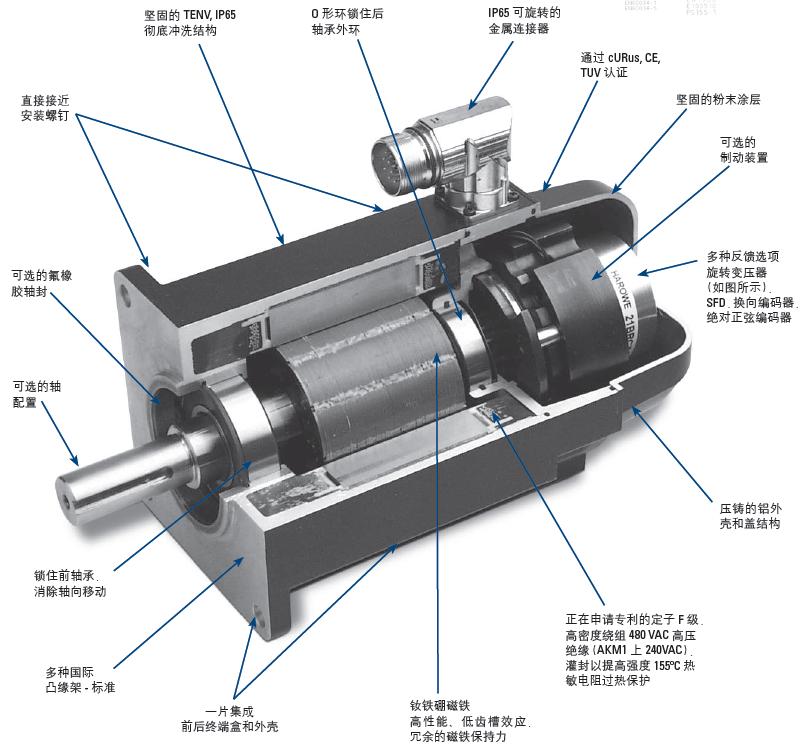

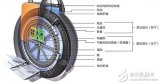

輪內電機是直接驅動,意味著沒有變速箱或變速器。電機是一個帶外轉子的永磁同步電動機(PMSM)。逆變器與電機集成在同一個封裝中。與傳統的電動車軸相比,車輪內部所有組件的集成大大節省了空間。

輪內電機的優勢

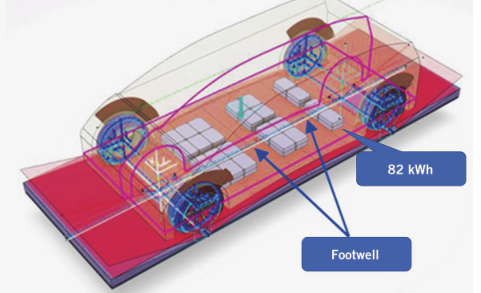

使用輪內電機節省的空間為重新封裝電氣元件創造了機會。例如,電動汽車的一個常見缺點是電池的位置。在大多數電動汽車中,電池以所謂的滑板設計放置在地板上。這種包裝的效果是將地板抬高約150毫米。這迫使車輛設計師要么減少乘員的座艙空間,要么提高車頂的高度,導致空氣阻力的增加,相應的續航里程減少。

采用輪內電機的替代電池包概念如圖所示。在這個示例中,電池封裝為乘客的腳艙留出空間。這種電池單元的排列提供了與滑板電池相同的充電容量,但使車輛設計師能夠在不提高車頂高度的情況下增加乘員的座艙空間。

圖?采用輪內電機的電池包概念(Protean)

與電動車軸相比,使用輪內電機的車輛的動力傳動系統部件的質量也有所減少,這對電池也有好處。通過減少質量,既可以減少電池容量,也可以增加現有電池的續航里程。

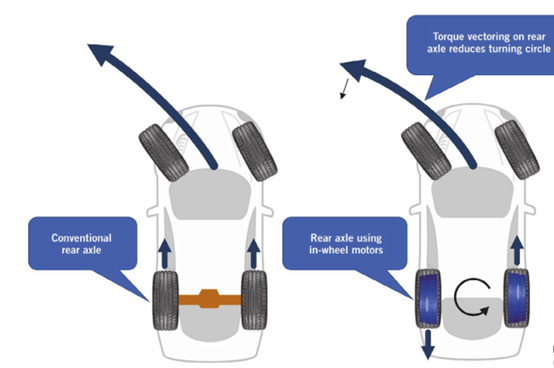

輪轂電機的另一個優點是這種系統的扭矩矢量控制能力。扭矩矢量控制是跨軸差分扭矩的應用,是輪內電機系統的零成本特性,通過要求左右電機輸出不同的扭矩來實現。這允許轉向不足和過度轉向特性動態優化。扭矩矢量控制還可以減少后輪驅動應用中的轉彎半徑,使后輪與轉彎的前輪一起工作。通過對汽車后橋施加扭矩矢量,在不改變車輛的情況下,轉彎半徑可以減少7%到10%,如圖所示。

圖?使用輪內電機減少轉彎半徑(Protean)

在傳統車輛上,懸架系統妥協,以實現所需的欠轉向和過度轉向特性和轉向自扶正行為。由于這些功能可以通過扭矩矢量控制來實現,因此懸架系統可以在不影響車輛操控的情況下優化以提升乘坐質量。

輪轂電機面臨的挑戰

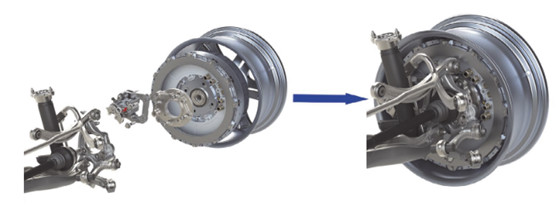

盡管輪轂電機帶來了諸多好處,但其設計也帶來了一些挑戰。工程師們面臨的主要困難之一是將電機和逆變器封裝到輪輞內的可用空間中。目標是盡量減少對輪端其他系統的干擾,如車輪軸承、懸架、轉向和摩擦制動。大直徑環形體積適合于高半徑,軸向短,高扭矩電機,但不適合封裝逆變器。Protean Drive的設計可以使用標準輪輞、軸承、懸架和轉向系統,但與傳統解決方案相比,制動盤必須倒置。圖顯示了懸架和制動器的典型集成。

圖??集成了懸架和制動的Protean Drive(Protean)

輪內電機工作的環境需要設計成能承受振動和沖擊。根據GMW3172標準,在三個軸上以平均11 g rms的加速度進行32小時以上的振動測試。此外,其設計必須在每個軸的兩個方向上能承受20個100g的沖擊加速度。

與傳統電動汽車的電機和逆變器相比,密封也是一個更大的挑戰。該系統在其使用壽命期間可能需要置于水中,并受到灰塵、砂礫和其他物質的影響。在轉彎和重載制動時,車輪軸承的偏轉使動態密封的功能進一步復雜化,這反過來意味著密封必須容忍轉子和定子之間的相對運動。

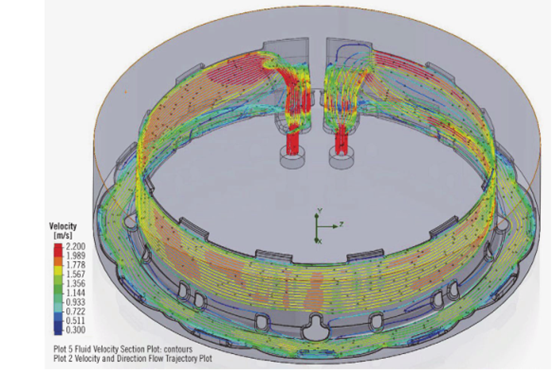

熱量必須在系統中得到控制。電機用50:50的水-乙二醇混合物冷卻,通常可以在13升/分鐘的公稱流量下去除約5千瓦的熱量。電機繞組、逆變器和摩擦制動器都是熱源。通常情況下,繞組可承受最高180°C的溫度,電子元件可承受最高125°C,電容器元件可承受最高100°C。在運行過程中,制動盤可能達到最高500°C的高溫;制動盤連接到轉子,意味著傳導到驅動磁體的熱也必須考慮在內。

噪聲、振動和粗糙度(NVH)是輪轂電機的一個重要考慮因素。如果設計時不仔細約束磁場對磁體的勵磁,大直徑外轉子會是一個潛在的噪聲源。這是進一步復雜化的非直線特性的電動機,這很大程度上是緊湊設計的結果。通過在適當的幅度和相位插入基頻的諧波來調整相電流波形的能力可以減少扭矩脈動,從而使車廂內的結構噪聲水平對于高質量的乘用車來說是可以接受的。

如果不提非簧載質量,關于輪轂電機的挑戰的討論就不完整。無可爭辯的是,輪轂電機增加了車輛非彈簧部件的質量。這種增長的影響還不明晰。傳統觀點認為,任何非彈簧質量的增加都是有問題的,應該不惜一切代價避免。現實情況要復雜得多。從理論角度來看,關鍵因素不是絕對非簧載質量,而是簧載質量與非簧載質量之比。與此同時,在大型車輛中,除了經驗最豐富的駕駛員外,安裝輪轂電機對操控性的影響幾乎沒有人注意到,而快速扭矩響應和扭矩矢量控制的優勢遠遠彌補了這一點。在實際應用方面,Protean已經委托進行了幾項關于非簧載質量影響的研究,其中包括Lotus Engineering的一項評估。本文的結論是,雖然使用復雜的工程技術可以測量性能上的差異,但在典型的車輛開發計劃中,沒有任何差異超出了與目標的正常偏差。

電機結構

該設計是由封裝電機和逆變器的可用空間決定的。可用的體積是環形的。輪輞限制外徑,輪軸承限制內徑,總軸向長度受輪輞寬度和要求納入摩擦制動器的限制。例如,Protean Drive電機-逆變器設計用于18英寸輪輞的客車,并提供1400牛米的扭矩輸出,其外徑約為400毫米,內徑為200毫米,總軸向長度約為140毫米。

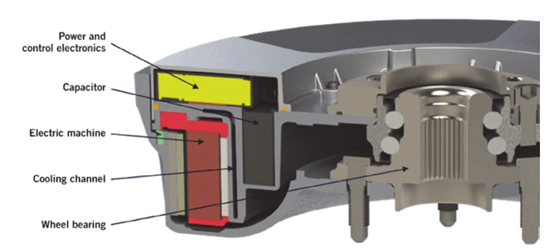

與逆變器相關的電源和控制電子設備分布在封裝的車輛(或車載)一側。電容器是定制設計部件,占據了電機內部的一個環。定子的主體是一個機械加工的鋁鑄件,作為一個散熱裝置;冷卻通道在電機的兩個面運行,也冷卻電力電子設備。

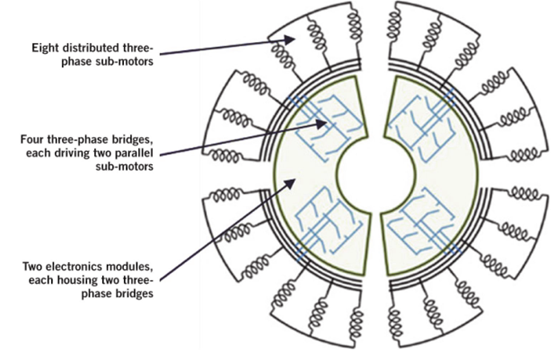

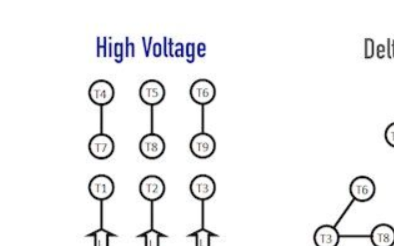

電力電子設計在定制模塊中使用650 V額定絕緣柵雙極晶體管(IGBT)。每個電源模塊由一個三相逆變器組成,每個單元包含四個這樣的模塊。線圈和逆變器的布置如圖所示。

圖??定子內電子元件、電容器和電機的布置(Protean)

定子包括由鑄件制造的鋁體,其上有熱滴工藝安裝的背鐵。背鐵由一堆電工鋼疊片組成,尺寸的選擇使得在所有工作溫度下,兩個部分之間都有一個干涉配合,能夠應對最大扭矩。

定子的電磁設計由壓入定子背鐵的插入齒組成。總共有72顆齒,每顆都纏繞著32圈銅線。在制造過程中,自動繞線機將導線繞在三個連續的齒上形成一匝。這些匝通過引線框連接在一起,將電機配置成八個三匝子電機,其中兩個子電機并聯繞線,如圖所示。

圖??驅動架構示意圖(Protean)

定子本體是水冷的。冷卻劑通道配置為兩層;第一層為電力電子設備提供冷卻,第二層為線圈和定子背鐵提供冷卻。該系統使用50:50的水-乙二醇混合物,標稱流量為13升/分鐘。冷卻通道設計如圖8所示。

圖??定子冷卻通道(Protean)

一對電力電子模塊安裝在定子的后面,每個模塊有兩個三匝電橋。定子的后部有電子罩保護不受環境影響。

轉子由鋁鑄件制成。在制造過程中,轉子外殼加熱,并插入背鐵。這兩個部件的尺寸都經過精心選擇,以確保它們在所有車輛運行溫度下都能相互配合。

三十二對驅動磁體堆粘接在背鐵的內表面。這些磁鐵與定子線圈產生的磁場相互作用,產生扭矩。背鐵提供了一個封閉的磁通路徑,以確保轉子外沒有雜散磁場。

制動盤用螺栓固定在轉子外部,提供機械制動,因此該結構必須設計成能夠承受在制動和橫向加速事件中施加在轉子上的最壞情況的力。在這些情況下施加的力取決于車輛的質量。

轉子內部裝有一個磁環。有相同數量的極對作為轉子驅動磁體。位置傳感器(正弦/余弦編碼器)測量這個環產生的磁場,以確定轉子的角度位置。

轉子還包含橡膠密封,以防止污染物進入轉子腔。該密封可以隨著速度的增加而提升,以減少密封和運行表面的磨損。

一個標準的汽車軸承連接轉子和定子。軸承承載車輛的全部載荷,因此轉子和定子都不承載支撐車輛的力。與電機設計的所有元素一樣,軸承的特性也是一種權衡。它必須足夠堅硬,以確保在高橫向加速事件中定子不會觸碰到轉子。反過來,軸承的阻力必須盡可能低,以減少損失并最大限度地提高系統的效率。

電機包含兩個電子模塊,每個電子模塊包含兩個逆變器。每個模塊都包含一個處理器,該處理器讀取相關傳感器并生成信號以開關門驅動器。這些依次為IGBT提供開關信號。這些模塊安裝在定子的背面,并連接到引線框中的引腳,引腳又連接到線圈。

控制逆變器所需的傳感器包括:

——每個逆變器三個電流傳感器,每匝一個(每個電機總共十二個)

——每個模塊一個位置傳感器(每個電機總共兩個)

——每個逆變器三個線圈熱敏電阻,每匝一個(每個電機總共十二個)

——每匝兩個IGBT熱敏電阻(每臺電機共24個)

——每個逆變器一個母線電壓傳感器(每個電機總共四個)。

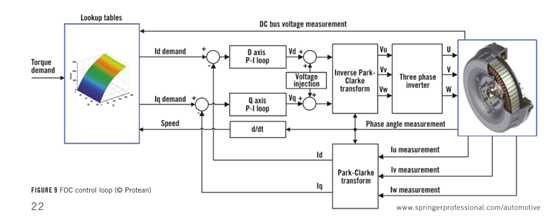

電機中的逆變器采用場定向控制(FOC)。該方法利用矢量技術控制定子電流。該算法將三相系統(通常稱為U, V和W)的三相電流隨時間呈正弦變化,轉換為兩坐標系統(稱為D和Q),其中電流在特定扭矩點處是時穩定的。這有效地將控制三個交流電的問題轉化為一個控制兩個(大部分)獨立直流電的問題。

簡單來說,Q軸上的電流與扭矩成正比。D軸電流為磁通分量;當旋轉轉子中的磁體產生的反電磁力(EMF)開始超過直流母線電壓時,這個術語變得重要。D軸電流通過一種稱為磁通減弱的技術抵消反電動勢。

FOC在很大程度上依賴于兩個變換,即Park-Clarke變換,將三相電流(U, V,W)轉換為二維(D和Q),以及逆變換,將D, Q向量轉換回三相。

一旦信號被轉換到直流域(D和Q),它們就可以使用傳統的控制技術進行控制,例如比例積分(P-I)回路。

對FOC控制技術的全面討論不在本文的范圍,但一些半導體制造商提供了有用的介紹,例如德州儀器。

FOC控制的挑戰之一是確定在特定直流母線電壓和速度下產生特定扭矩所需的D和Q電流量。在其他資料中描述了一種確定D和Q電流需求的理論方法。電機采用查找表的方法,根據直流母線電壓、電機轉速和扭矩需求推導出所需的D和Q電流需求。

Protean Drive的緊湊設計導致電機包含反電動勢中電頻率的諧波。這些與基本相電流相互作用,產生扭矩脈動。為了消除這種不良影響,控制器在P-I回路的輸出中注入電壓以消除干擾。頂層控制回路如圖所示。

圖? FOC控制回路(Protean)

控制回路每62.5 μs (16 kHz)反復一次。控制頻率是幾個因素之間的平衡。控制回路必須足夠頻繁地運行以控制系統。在電機的最高轉速(1600轉/分)和轉子中有32對磁體時,最大電頻率為853赫茲。在16千赫,因此每周期大約有19個點,這提供了一個很好的控制水平。每次IGBT關閉或打開時,都會產生少量的熱量。為了使效率最大化,應盡量減少轉換次數,因此較低的開關頻率更好。

NVH是輪轂電機的主要考慮因素。開關瞬態和轉子上磁鐵之間的相互作用可能導致可聽見的噪聲。因此,開關頻率必須大于人耳可感知的最大頻率,大多數成年人的感知最大頻率約為16千赫。

結論

Protean電氣公司花了多年時間來改進他們的組合電機-逆變器的設計,以生產高扭矩密度驅動系統。Protean Drive是一種輪轂電機驅動系統,為純電動汽車和混合動力汽車提供了高度的設計自由度。在開發過程中做出了一些妥協,克服了一些挑戰。

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論