虛擬現實(virtual reality,VR)技術,又稱靈境技術,是20世紀發展起來的一項全新的實用技術。VR技術可將復雜物體可視化,囊括計算機、電子信息、仿真技術于一體。

本文提出了一種實現協同裝配過程VR的方法,以盡可能高的沉浸度復制裝配過程為目標,通過對裝配過程的分析,設計了一個特定的VR系統架構,使工業裝配過程更加安全,并減少了人與機器人之間的障礙。

協同設計是計算機支持協同工作的一個重要領域,它是由異地不同領域的設計者所采用的群體工作方式。協同裝配是協同設計技術的重要研究方向,其中涉及的技術多數集中在系統架構的實現。

協同裝配以其較高的靈活性填補了全自動化生產系統與手工裝配之間的空白,但該系統的經濟性和安全性存在很大的不確定性。

VR技術提供了分析與風險相關的協作裝配系統的可能性,并且將操作過程中會出現的各種問題以及解決方法全面考慮,從而可以應用于協同裝配業務領域。

VR的發展及其應用

過去的40年中,VR技術不斷發展,被美國國家工程院稱為21世紀人類面臨的14項主要技術挑戰之一。

時至今日,VR已廣泛應用于醫藥、工業、軍事、生物、氣象、建筑等領域。在工業應用中,它主要用于保證產品質量,同時縮短產品開發的時間。

由于產品開發的應用領域眾多,必須在這些領域中進行進一步的區分。

軟件開發、金融產品開發、工業設計等開發領域的工作流非常適合VR系統模擬實現,這些產品開發的每個子領域都可以通過VR中的擴展視圖實現特定的優勢。

工作流程通常需要在實際的生產環境中進行培訓。

使用虛擬工作環境預先測試新的工作流程,在不妨礙生產或消耗材料的情況下,可以讓操作者提前獲得有效、安全工作所需的技能,也可以在沒有風險的情況下測試危險的過程,防止事故發生。

輸出和輸入設備

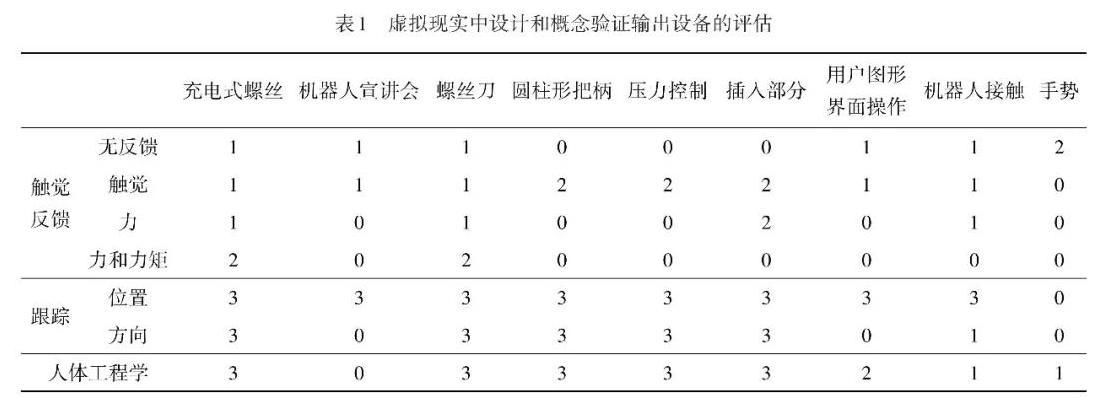

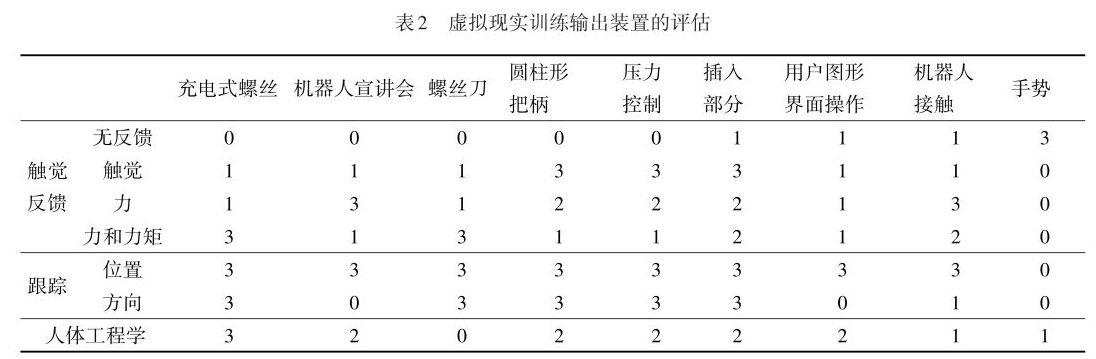

根據選定的標準和場景對視覺輸出設備和流程要求進行評估,并將評估結果應用于應用場景、概念驗證和培訓。

視覺輸出設備的評估

根據以下標準評估可視化輸出設備:

1)在VR中進行一對一顯示時,必須提供水平查看范圍。

2)復雜性是通過組件的數量以及設置所需的知識來評估的。

3)機動性是根據系統的大小和可運輸性以及組裝和拆卸所需的時間來評估的。

4)根據應用領域的不同,沉浸程度的高低對仿真的成功與否起著決定性的作用。它取決于視野、互動的可能性、從現實到VR的移動轉移,以及現實世界仍然可以感知的范圍。

5)對于VR中需要多個用戶協同工作的任務,必須為所有用戶提供一個無故障的立體圖像。

VR模擬的過程對輸入設備的選擇有很大的影響,輸入設備的一般要求是根據操作的確定邊界條件推導出來的。

1)觸覺反饋在執行活動時,不同的力或扭矩會影響用戶。

2)跟蹤VR中執行的操作至少需要交互設備的位置,有些活動需要更全面的跟蹤。

3)人機工程學工具的形狀也必須由交互設備映射,特別是在基于工具使用的活動中,交互設備模擬各自的表單或者行為。

過程相關需求的評估是基于應用領域的。使用VR系統對裝配過程進行可視化,需要提前確定需要達到的結果。為了實現設計或概念證明的額外可視化目標,應選擇適合各種活動的交互設備。

用于訓練技能的VR系統對模擬活動的符合性要求較高。有必要盡可能真實地使用交互設備描述活動。

因此,系統應盡可能準確地滿足裝配過程的具體環境需求。

系統設計

系統組件的選擇與確定

基于分析和評估得出的需求,可以確定VR系統所需的組件,這些組件能夠表示協作裝配過程。該方法本質上由3個步驟組成。

虛擬現實系統設計方法

具體步驟可以描述如下:

首先,從活動列表中刪除并釋放重復操作;其次,將清單縮減到將類似的操作組合在一起并且只發生一次的程度;最后,在選擇輸入設備時也要考慮活動的順序,因為改變輸入工具,即不符合裝配工具的調整可能會扭曲仿真。

系統架構

目前比較常見的協同裝配體系結構有以下2種類型:

1)集中式結構

數據存儲和處理功能全部集中在服務器上,客戶端只有交互界面顯示、人機交互等簡單功能,簡單易并發控制,但客戶端與服務器端存在很大的通信延遲;

2)復制式結構

客戶端完成包括指令分析執行和場景顯示等操作,服務器端則執行消息轉發等簡單功能。結構化網絡具有負載低、響應速度快等優點,但是過程的并發控制比集中式困難。

綜合分析上述2種體系結構的特性,在傳統集中式體系結構的基礎上,對客戶端和服務器端分別進行擴展修改和功能重置,提出“混合式”的協同體系架構。

實現協同裝備的虛擬現實系統架構

在該系統架構中,除了傳統架構包含的基本單元以外,客戶端還有1個本地任務處理單元和1個本地模型處理單元。

1)輸入單元和輸出單元完成基本的輸入輸出任務;

2)本地任務處理單元對集成的任務進行分類,根據屬性或者特點將其上傳到服務器端或在客戶端執行;

3)本地模型處理單元負責管理客戶的模型,將當前裝配場景以場景樹的形式記錄下來;

4)服務器端處理客戶端提交的裝配任務,主要包含:

任務處理單元對客戶端的任務進程進行排序,根據任務的類別分配優先級并分別進行調度,然后將大任務分解為一系列小而具體的任務并提交客戶端進行執行;

沖突控制單元具有控制沖突、檢測碰撞和裝配約束等功能,負責在協作裝配過程中發現沖突并避免沖突操作;

仿真計算單元負責利用仿真計算算法完成各個單元的仿真實現,是本系統的核心結構。

這類協同架構兼具集中式和復制式架構的優點:服務器端具有協同控制能力。同時,大量協同操作的任務可以在客戶端進行本地處理和執行,為實施協同裝配提供了良好的操作基礎。

上述架構中2個單元之間需要使用交互設備進行關聯操作。對每一種選定的交互設備,都必須考慮它適合于其他活動的程度,此外,必須考慮到一些交互設備只部分適合于單個輸出設備。

在許多方面,虛擬現實代表了計算機輔助設計(CAD)技術的自然演變。它的優勢在于提供了一種全新的視角來觀察產品以及產品被制造的過程。

虛擬裝配可以幫助工程師在不需要實際原型的情況下進行產品可視化,從而對產品的設計做出決策。虛擬現實技術還可以用于研究人工裝配任務的效率瓶頸和潛在的人機工程學問題。

它的價值在于允許設計師將從開始到結束的整個裝配過程進行可視化,這樣工程師能夠在虛擬環境中測試設計決策,允許自動任務分析和過程映射,在確定裝配過程之前進行人機工程學的評估,并提供一種通過CAD系統鏈接對過程信息進行可視化的新方法。

虛擬現實也可以是一個強大的訓練工具,特別是對于裝配應用來說。如:

1)通過使用虛擬現實技術來驗證汽車裝配過程,福特將生產線的意外傷害率減少了70%;

2)諾丁漢大學的李強提出了一種虛擬現實系統,用于增強夾具設計和裝配的過程;

3)沙特國王大學的研究人員創建了一個球閥總成和汽車門總成的虛擬現實模擬,以補充標準的cad/cam環境。

結論

本文給出了一種實現協同裝配過程的VR系統設計方法,為了對系統的選擇做出初步的評價,該方法進行了一些簡化。

一個很有前景的場景是通過改變VR系統中人類和機器人之間的合作程度來評估協作裝配工作,以選擇最有效的變體,此外還可以設想檢查不同安全技術的影響。

對于這些進一步的研究,在選擇部件時也應該考慮到工人和機器人之間的全身接觸。

未來可以進行參與者研究來驗證結果。本文對評價不同作業性能的交互裝置的要求是基于對作業的理論考慮和確定的邊界條件。

在研究范圍內,每個活動都可以在VR中使用不同的交互設備進行。這可以用來評估需求是否正確,此外,還可以為每個操作生成適當的交互設備的精確列表。

未來發展的趨勢有:

1)將RFID技術與虛擬裝配技術融合到一起,實現了虛擬現實協同裝配技術。

通過RFID定位技術獨有的特性展示出在裝配過程中對零件位置追蹤的優勢與便利。虛擬現實協同裝配技術能與用戶進行實時溝通,解決用戶個性化需求,而且能有效解決錯裝、漏裝現象的發生。

2)基于混合現實技術的虛擬裝配會應用得更加廣泛。

隨著“工業4.0”和《中國制造2025》的提出,現代制造業迫切需要向智能化發展。

實現智能制造的前提之一在于信息連通性,基于混合現實技術MR(Mixed Reality)的協同制造可令工作人員透過混合實境裝置取得背景數據無縫、直觀的視覺線索,從物聯網和人工智能系統獲取數據,協助員工實時在工作中將關鍵數據可視化。

MR技術作為一種高級人機交互技術,將在智能制造系統中負責提供人與智能設備之間傳遞、交換信息的媒介和對話接口。

責任編輯人:CC

電子發燒友App

電子發燒友App

評論