隨著電子技術的進步, PCB (印制電路板)的復雜程度、適用范圍有了飛速的發展。從事高頻PCB的設計者必須具有相應的基礎理論知識,同時還應具有豐富的高頻PCB的制作經驗。也就是說,無論是原理圖的繪制,還是PCB 的設計,都應當從其所在的高頻工作環境去考慮,才能夠設計出較為理想的PCB。

本文主要詳解PCB布線、焊盤及敷銅的設計方法,首先從pcb布線的走向、布線的形式、電源線與地線的布線要求介紹了PCB布線的設計,其次從焊盤與孔徑、PCB設計中焊盤的形狀和尺寸設計標準、PCB制造工藝對焊盤的要求介紹了PCB焊盤的設計,最后從pcb覆銅技巧及設置介紹了pcb覆銅設計,具體的跟隨小編來了解一下。

PCB布線的設計

布線是在合理布局的基礎上實現高頻PCB 設計的總體要求。布線包括自動布線和手動布線兩種方式。通常,無論關鍵信號線的數量有多少,首先對這些信號線進行手動布線,布線完成后對這些信號線布線進行仔細檢查,檢查通過后將其固定,再對其他布線進行自動布線。即采用手動和自動布線相結合來完成PCB的布線。

在高頻PCB的布線過程中應特別注意以下幾個方面問題。

1、布線的走向

電路的布線最好按照信號的流向采用全直線,需要轉折時可用45°折線或圓弧曲線來完成,這樣可以減少高頻信號對外的發射和相互間的耦合。高頻信號線的布線應盡可能短。要根據電路的工作頻率,合理地選擇信號線布線的長度,這樣可以減少分布參數,降低信號的損耗。制作雙面板時,在相鄰的兩個層面上布線最好相互垂直、斜交或彎曲相交。避免相互平行,這樣可以減少相互干擾和寄生耦合。

高頻信號線與低頻信號線要盡可能分開,必要時采取屏蔽措施,防止相互間干擾。對于接收比較弱的信號輸入端,容易受到外界信號的干擾,可以利用地線做屏蔽將其包圍起來或做好高頻接插件的屏蔽。同一層面上應該避免平行走線,否則會引入分布參數,對電路產生影響。若無法避免時可在兩平行線之間引入一條接地的銅箔,構成隔離線。

在數字電路中,對于差分信號線,應成對地走線,盡量使它們平行、靠近一些,并且長短相差不大。

2、布線的形式

在PCB的布線過程中,走線的最小寬度由導線與絕緣層基板之間的粘附強度以及流過導線的電流強度所決定。當銅箔的厚度為0.05mm、寬度為1mm ——1.5 mm時,可以通過2A電流。溫度不會高于3 ℃,除一些比較特殊的走線外,同一層面上的其他布線寬度應盡可能一致。在高頻電路中布線的間距將影響分布電容和電感的大小,從而影響信號的損耗、電路的穩定性以及引起信號的干擾等。在高速開關電路中,導線的間距將影響信號的傳輸時間及波形的質量。因此,布線的最小間距應大于或等于0.5 mm,只要允許,PCB布線最好采用比較寬的線。

印制導線與PCB的邊緣應留有一定的距離(不小于板厚) ,這樣不僅便于安裝和進行機械加工,而且還提高了絕緣性能。

布線中遇到只有繞大圈才能連接的線路時,要利用飛線,即直接用短線連接來減少長距離走線帶來的干擾。

含有磁敏元件的電路其對周圍磁場比較敏感,而高頻電路工作時布線的拐彎處容易輻射電磁波,如果PCB中放置了磁敏元件,則應保證布線拐角與其有一定的距離。

同一層面上的布線不允許有交叉。對于可能交叉的線條,可用“鉆”與“繞”的辦法解決,即讓某引線從其他的電阻、電容、三極管等器件引腳下的空隙處“鉆”過去,或從可能交叉的某條引線的一端“繞”過去。在特殊情況下,如果電路很復雜,為了簡化設計,也允許用導線跨接解決交叉問題。

當高頻電路工作頻率較高時,還需要考慮布線的阻抗匹配及天線效應問題。

由于委托方在最后改變了之前的協議,要求按照他們定義的接口定義以及擺放位置,不得已將布局改成了右邊的圖。實際上由于整個PCB的面積只有9cm x 6cm。很難再根據客戶的要求更改板子的整體布局,所以最終就沒有改變板子的核心部分,只是對外圍器件做了適當的修改,主要就是完成了兩個接插件位置及管腳定義的修改。

但新的布局明顯造成了走線上的一些麻煩,原本走的很順暢的線變得有些雜亂,走線長度增加,還不得不使用了很多過孔,走線難度提高了很多。

從這個例子可以明顯看到,布局的差異對于PCB設計的影響。

3、電源線與地線的布線要求

根據不同工作電流的大小,盡量加大電源線的寬度。高頻PCB應盡量采用大面積地線并布局在PCB的邊緣,可以減少外界信號對電路的干擾;同時,可以使PCB的接地線與殼體很好地接觸,使PCB的接地電壓更加接近于大地電壓。應根據具體情況選擇接地方式,與低頻電路有所不同,高頻電路的接地線應該采用就近接地或多點接地的方式,接地線短而粗,以盡量減少地阻抗,其允許電流要求能夠達到3倍于工作電流的標準。揚聲器的接地線應接在PCB 功放輸出級的接地點,切勿任意接地。

在布線過程中還應該及時地將一些合理的布線鎖定,以免多次重復布線。即執行EditselectNet命令在預布線的屬性中選中Locked就可以將其鎖定不再移動。

PCB焊盤設計

一、焊盤與孔徑

在保證布線最小間距不違反設計的電氣間距的情況下,焊盤的設計應較大,以保證足夠的環寬。一般焊盤的內孔要比元器件的引線直徑稍微大一點,設計過大,容易在焊接中形成虛焊。焊盤外徑D 一般不小于(d+1.2)mm,其中d為焊盤內孔徑,對于一些密度比較大的PCB ,焊盤的最小值可以取(d+1.0) mm。焊盤的形狀通常設置為圓形,但是對于DIP封裝的集成電路的焊盤最好采用跑道形,這樣可以在有限的空間內增大焊盤的面積,有利于集成電路的焊接。布線與焊盤的連接應平滑過渡,即當布線進入圓焊盤的寬度較圓焊盤的直徑小時,應采用補淚滴設計。

需要注意的是,焊盤內孔徑d的大小是不同的,應當根據實際元器件引線直徑的大小加以考慮,如元件孔、安裝孔和槽孔等。而焊盤的孔距也要根據實際元器件的安裝方式進行考慮,如電阻、二極管、管狀電容器等元件有“立式”、“臥式”兩種安裝方式,這兩種方式的孔距是不同的。此外,焊盤孔距的設計還要考慮元器件之間的最小間隙要求,特別是特殊元器件之間的間隙需要由焊盤間的孔距來保證。

在高頻PCB中,還要盡量減少過孔的數量,這樣既可減少分布電容,又能增加PCB的機械強度。總之,在高頻PCB的設計中,焊盤及其形狀、孔徑與孔距的設計既要考慮其特殊性,又要滿足生產工藝的要求。采用規范化的設計,既可降低產品成本,又可在保證產品質量的同時提高生產的效率。

二、PCB設計中焊盤的形狀和尺寸設計標準

1、應調用PCB標準封裝庫。

2、所有焊盤單邊最小不小于0.25mm,整個焊盤直徑最大不大于元件孔徑的3倍。

3、應盡量保證兩個焊盤邊緣的間距大于0.4mm。

4、在布線較密的情況下,推薦采用橢圓形與長圓形連接盤。單面板焊盤的直徑或最小寬度為1.6mm;雙面板的弱電線路焊盤只需孔直徑加0.5mm即可,焊盤過大容易引起無必要的連焊。

5、孔徑超過1.2mm或焊盤直徑超過3.0mm的焊盤應設計為菱形或梅花形焊盤

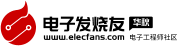

6、對于插件式的元器件,為避免焊接時出現銅箔斷現象,且單面的連接盤應用銅箔完全包覆;而雙面板最小要求應補淚滴;如圖:

7、所有機插零件需沿彎腳方向設計為滴水焊盤,保證彎腳處焊點飽滿。

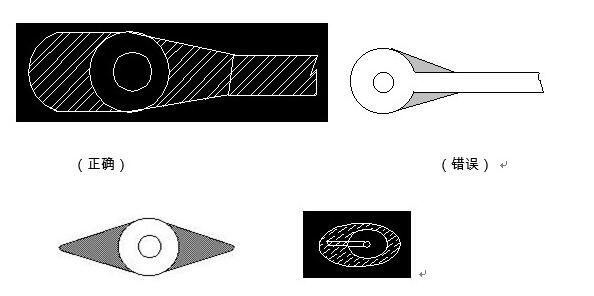

8、大面積銅皮上的焊盤應采用菊花狀焊盤,不至虛焊。如果PCB上有大面積地線和電源線區(面積超過500平方毫米),應局部開窗口或設計為網格的填充(FILL)。如圖:

三、PCB制造工藝對焊盤的要求

1、貼片元器件兩端沒連接插裝元器件的應加測試點,測試點直徑等于或大于1.8mm,以便于在線測試儀測試。

2、腳間距密集的IC腳焊盤如果沒有連接到手插件焊盤時需要加測試焊盤,如為貼片IC時,測試點不能置如貼片IC絲印內。測試點直徑等于或大于1.8mm,以便于在線測試儀測試。

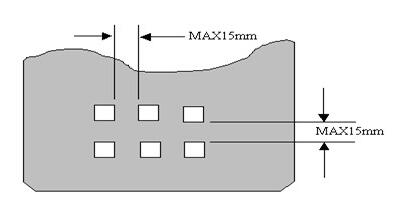

3、焊盤間距小于0.4mm的,須鋪白油以減少過波峰時連焊。

4、貼片元件的兩端及末端應設計有引錫,引錫的寬度推薦采用0.5mm的導線,長度一般取2、3mm為宜。

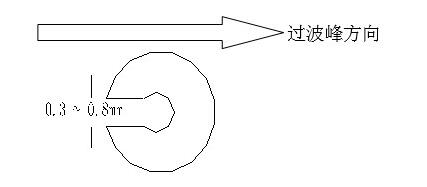

5、單面板若有手焊元件,要開走錫槽,方向與過錫方向相反,寬度視孔的大小為0.3MM到1.0MM;(孔徑的50-70%)如下圖:

6、導電橡膠按鍵的間距與尺寸大小應與實際的導電橡膠按鍵的尺寸相符,與此相接的PCB板應設計成為金手指,并規定相應的鍍金厚度。

7、焊盤大小尺寸與間距要與貼片元件尺寸相同(1:1)。

8、對于在同一直線上焊盤(焊盤個數大于4)間的距離小于0.4mm的焊點,在加白油的基礎上,元件長邊與波峰方向盡量平行的,則在末尾那個焊盤處增加一個空焊盤或將末尾那個焊盤加大,以便吃下拖尾焊錫減少連焊。

PCB敷銅的設計

一、PCB敷銅

敷銅的主要目的是提高電路的抗干擾能力,同時對于PCB散熱和PCB的強度有很大好處,敷銅接地又能起到屏蔽的作用。但是不能使用大面積條狀銅箔,因為在PCB的使用中時間太長時會產生較大熱量,此時條狀銅箔容易發生膨脹和脫落現象,因此,在敷銅時最好采用柵格狀銅箔,并將此柵格與電路的接地網絡連通,這樣柵格將會有較好的屏蔽效果,柵格網的尺寸由所要重點屏蔽的干擾頻率而定。

在完成布線、焊盤和過孔的設計后,應執行DRC(設計規則檢查) 。在檢查結果中詳細列出了所設計的圖與所定義的規則之間的差異,可查出不符合要求的網絡。但是,首先應在布線前對DRC進行參數設定才可運行DRC,即執行ToolsDesign Rule Check命令。

二、pcb覆銅技巧

1、如果PCB的地較多,有SGND、AGND、GND,等等,就要根據PCB板面位置的不同,分別以最主要的“地”作為基準參考來獨立覆銅,數字地和模擬地分開來敷銅自不多言,同時在覆銅之前,首先加粗相應的電源連線:5.0V、3.3V等等,這樣一來,就形成了多個不同形狀的多變形結構。

2、對不同地的單點連接,做法是通過0歐電阻或者磁珠或者電感連接;

3、晶振附近的覆銅,電路中的晶振為一高頻發射源,做法是在環繞晶振敷銅,然后將晶振的外殼另行接地。

4、孤島(死區)問題,如果覺得很大,那就定義個地過孔添加進去也費不了多大的事。

5、在開始布線時,應對地線一視同仁,走線的時候就應該把地線走好,不能依靠于覆銅后通過添加過孔來消除為連接的地引腳,這樣的效果很不好。

6、在板子上最好不要有尖的角出現(《=180度),因為從電磁學的角度來講,這就構成的一個發射天線!對于其他總會有一影響的只不過是大還是小而已,我建議使用圓弧的邊沿線。

7、多層板中間層的布線空曠區域,不要敷銅。因為你很難做到讓這個敷銅“良好接地”

8、設備內部的金屬,例如金屬散熱器、金屬加固條等,一定要實現“良好接地”。

9、三端穩壓器的散熱金屬塊,一定要良好接地。晶振附近的接地隔離帶,一定要良好接地。總之:PCB上的敷銅,如果接地問題處理好了,肯定是“利大于弊”,它能減少信號線的回流面積,減小信號對外的電磁干擾。

三、pcb覆銅設置

1、pcb覆銅安全間距設置:

覆銅的安全間距(clearance)一般是布線的安全間距的二倍。但是在沒有覆銅之前,為布線而設置好了布線的安全間距,那么在隨后的覆銅過程中,覆銅的安全間距也會默認是布線的安全距離。這樣與預期的結果不一樣。

一種笨方法就是在布好線之后,把安全距離擴大到原來的二倍,然后覆銅,覆銅完畢之后再把安全距離改回布線的安全距離,這樣DRC檢查就不會報錯了。這種辦法可以,但是如果要重新更改覆銅的話就要重復上面的步驟,略顯麻煩,最好的辦法是單獨為覆銅的安全距離設置規則。

另一種辦法就是添加規則了。在Rule的Clearance里面,新建一個規則Clearance1(名稱可以自定義),然后再WheretheFirstObjectmatches選項框里面選擇Advanced(Query),單擊QueryBuilder,然后出現BuildingQueryfromBoard對話框,在此對話框中第一行下拉菜單中選擇默認項ShowAllLevels,在ConditionType/Operator下面的下拉菜單中選擇ObjectKindis,在右邊的ConditionValue下面的下拉菜單中選擇Ploy,這樣QueryPreview中就會顯示IsPolygon,單擊OK確定,接下來還沒有完,完全保存時會提示錯誤:

接下來只要在FullQuery顯示框中將IsPolygon改為InPolygon就可以,最后在Constraints里面修改你自己需要的覆銅安全間距。有人說布線的規則優先級高于覆銅的優先級,覆銅的話也肯定是遵守布線安全間距的規則,需要在布線的安全間距規則里面把覆銅這個例外給加上,具體做法是在FullQuery里面注釋上notInPolygon。其實這么做完全沒有必要,因為優先級是可以更改的,設置規則的主頁面左下角有個選項priorities,把覆銅的安全間距規則的優先級提高到高于布線的安全間距規則,這樣就互不干擾了,完畢。

2、pcb覆銅線寬設置:

覆銅在選擇Hatched還有None兩種模式的時候,會注意到有個設置TrackWidth的地方。如果你選擇默認的8mil,并且你覆銅所連接的網絡在設置線寬范圍的時候,最小的線寬大于8mil,那么在DRC的時候就會報錯,在剛開始的時候也沒有注意到這一細節,每次覆銅之后DRC都有很多的錯誤。

是在Rule的Clearance里面,新建一個規則Clearance1(名稱可以自定義),然后再WheretheFirstObjectmatches選項框里面選擇ADVANCED(Query),單擊QueryBuilder,然后出現BuildingQueryfromBoard對話框,在此對話框中第一行下拉菜單中選擇ShowAllLevels(默認為此項),然后在ConditionType/Operator下面的下拉菜單中選擇ObjectKindis,然后再右邊的ConditionVALUE下面的下拉菜單中選擇Ploy,這樣在右邊QueryPreview中就會顯示IsPolygon,單擊OK確定保存退出,接下來還沒有完,在FullQuery顯示框中將IsPolygon改為InPolygon(DXP中的bug必須這樣改,2004版本好像不用改),最后一步了,下面就可以在Constraints里面修改你自己需要的間距了(根據你們的制版工藝水平)。這樣就只影響鋪銅的間距,不影響各層布線的間距了。