工業(yè)4.0在德國被認為是“第四次工業(yè)革命”。第一次工業(yè)革命發(fā)生在18世紀至19世紀,以蒸汽機的使用為標志,實現(xiàn)生產(chǎn)過程機械化;第二次發(fā)生于19世紀后半期的電力應(yīng)用;第三次發(fā)生于20世紀后半期,以“可編程邏輯控制器(PLC)”為代表,實現(xiàn)生產(chǎn)工程的自動化。工業(yè)4.0被認為是機械化(第一次)、電氣化(第二次)、自動化(第三次)后的第四次工業(yè)革命。

未來十年,第四次工業(yè)革命將步入“分散化”生產(chǎn)的新時代。工業(yè)4.0通過決定生產(chǎn)制造過程等的網(wǎng)絡(luò)技術(shù),實現(xiàn)智能制造,進行實時管理。智能制造中的生產(chǎn)設(shè)備具有感知、分析、決策、控制等功能,是先進制造技術(shù)、信息技術(shù)的集成和深度融合。智能生產(chǎn)過程中,傳感器、智能診斷和管理系統(tǒng)通過網(wǎng)絡(luò)互聯(lián),由程序控制上升到智能控制,從而制造工藝能夠根據(jù)制造環(huán)境和制造過程的變化,進行實時優(yōu)化,提升產(chǎn)品的質(zhì)量和生產(chǎn)效率。

工業(yè)4.0需要解決四大難題

工業(yè)4.0是由大規(guī)模批量生產(chǎn)向大規(guī)模定制生產(chǎn)轉(zhuǎn)變,是由集中生產(chǎn)向網(wǎng)絡(luò)化異地協(xié)同生產(chǎn)轉(zhuǎn)變,是由傳統(tǒng)制造企業(yè)向跨界融合企業(yè)轉(zhuǎn)變。德國工業(yè)4.0工作組的最終報告指出,實現(xiàn)工業(yè)4.0尚存在標準化、復(fù)雜的系統(tǒng)管理、通信基礎(chǔ)設(shè)施建設(shè)、網(wǎng)絡(luò)安全保障等四大難題。

(1)標準化:工廠要對內(nèi)外的各種物品與服務(wù)進行聯(lián)網(wǎng),那么,通信方式、數(shù)據(jù)格式等許多內(nèi)容都需要標準化。

(2)復(fù)雜的系統(tǒng)管理:實際生產(chǎn)過程與各種業(yè)務(wù)管理系統(tǒng)協(xié)同之后,系統(tǒng)整體更加復(fù)雜化,對其進行管理將更困難。

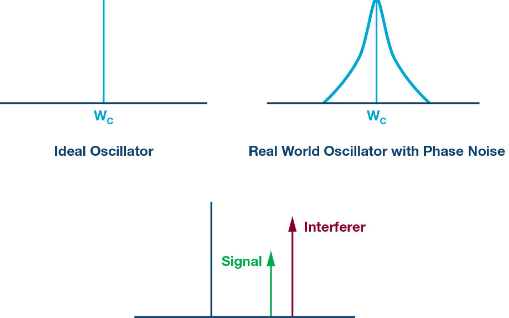

(3)通信基礎(chǔ)設(shè)施建設(shè):主要是指適用于工業(yè)的、具有高可靠性的通信基礎(chǔ)設(shè)施建設(shè)。

(4)網(wǎng)絡(luò)安全保障:工廠與外界實現(xiàn)聯(lián)網(wǎng)之后,惡意軟件的入侵、受到網(wǎng)絡(luò)攻擊的危險性將進一步提升,需要制定保障網(wǎng)絡(luò)安全的對策與解決方案。

未來,我國制造業(yè)將面臨同樣的難題。因此,加強與德國在工業(yè)4.0方面的合作,或?qū)⒂兄谇罢靶缘亟鉀Q這些難題,為未來制造業(yè)發(fā)展鋪平道路。

最后一次工業(yè)革命?

未來制造領(lǐng)域,信息技術(shù)將得到史無前例的深度應(yīng)用。互聯(lián)網(wǎng)技術(shù)發(fā)展正在對傳統(tǒng)制造業(yè)的發(fā)展方式帶來顛覆性、革命性的影響。信息技術(shù)的廣泛應(yīng)用,可以實時感知、采集、監(jiān)控生產(chǎn)過程中產(chǎn)生的大量數(shù)據(jù),促進生產(chǎn)過程的無縫銜接和企業(yè)間的協(xié)同制造,實現(xiàn)生產(chǎn)系統(tǒng)的智能分析和決策優(yōu)化,使智能制造、網(wǎng)絡(luò)制造、柔性制造成為生產(chǎn)方式變革的方向。從某種程度上講,制造業(yè)互聯(lián)網(wǎng)化或者工業(yè)互聯(lián)網(wǎng)正成為一種大趨勢。

就產(chǎn)品而言,隨著信息技術(shù)在制造業(yè)領(lǐng)域的廣泛滲透,互聯(lián)網(wǎng)技術(shù)、人工智能、數(shù)字化技術(shù)嵌入傳統(tǒng)產(chǎn)品設(shè)計,使產(chǎn)品逐步成為互聯(lián)網(wǎng)化的智能終端。汽車將不僅僅是一個電子產(chǎn)品,未來更將是一個網(wǎng)絡(luò)產(chǎn)品,或者叫大型可移動的智能終端,具有全新的人機交互方式,通過互聯(lián)網(wǎng)終端把汽車做成一個包含硬件、軟件、內(nèi)容和服務(wù)的體驗工具。

從制造模式而言,工廠的集中生產(chǎn)將向網(wǎng)絡(luò)協(xié)同生產(chǎn)轉(zhuǎn)變。信息技術(shù)使不同環(huán)節(jié)的企業(yè)間實現(xiàn)信息共享,能夠在全球范圍內(nèi)迅速發(fā)現(xiàn)和動態(tài)調(diào)整合作對象,整合企業(yè)間的優(yōu)勢資源,在研發(fā)、制造、物流等各產(chǎn)業(yè)鏈環(huán)節(jié)實現(xiàn)全球分散化生產(chǎn)。這也使得傳統(tǒng)信息技術(shù)企業(yè)有機會更多地參與到制造業(yè)之中,而傳統(tǒng)制造企業(yè)則向跨界融合企業(yè)轉(zhuǎn)變。企業(yè)生產(chǎn)從以傳統(tǒng)的產(chǎn)品制造為核心轉(zhuǎn)向提供具有豐富內(nèi)涵的產(chǎn)品和服務(wù),直至為顧客提供整體解決方案,互聯(lián)網(wǎng)企業(yè)與制造企業(yè)、生產(chǎn)企業(yè)與服務(wù)企業(yè)之間的邊界日益模糊。

既然無論從制造模式角度來看,還是從產(chǎn)品角度來看,物質(zhì)產(chǎn)品和服務(wù)都將被電腦存儲和處理的信息所取代。那么,制造業(yè)本身將不復(fù)存在,抑或制造業(yè)繼自動化、智能化之后不再有突破。

傳說一:工業(yè)4.0是革命性改變

德企從不愛談“革命”“顛覆”,或是“破壞”。

套用寶馬集團工業(yè)4.0生產(chǎn)專家ChristianPatron博士對新浪財經(jīng)的答復(fù):“在寶馬集團,不斷改進生產(chǎn)系統(tǒng)是日常工作。工業(yè)4.0是符合寶馬邏輯的下一步,而絕不是‘革命性改變’”。

寶馬集團對新浪財經(jīng)確認說,他們在給“工業(yè)4.0”起名的時候就開始參與了。現(xiàn)在有一些公眾辯論的主題,最早都是從寶馬的工廠中總結(jié)出的,有的甚至在寶馬的工廠中已經(jīng)處在鋪開階段。這家車企對生產(chǎn)流程改造中的一些嘗試,后來被列為“工業(yè)4.0”的生產(chǎn)方式。

他們之后又給德國國家科學(xué)與工程院(Acatech)提了很多實施項目方面的建議。寶馬參與了德國聯(lián)邦政府教研部資助的,針對信息物理系統(tǒng)所設(shè)計的CyProS項目;另一個項目是研究在以機器人為主的自動化流程中,如何大幅度提升盈利能力。

對于工業(yè)4.0的各個模塊,德國企業(yè)并沒有成型的文件,但是他們已經(jīng)在做了。

“在汽車行業(yè),供給鏈條至關(guān)重要。我們在過去幾十年最大的嘗試,就是如何相互聯(lián)通以減少庫存。十分巧合,德國政府提出工業(yè)4.0這一概念,然后就叫開了。”德國博世集團董事會成員,即將在今年3月底履新德國馬勒公司董事會主席的Wolf-HenningScheider接受新浪財經(jīng)專訪時表示。

“我們現(xiàn)在可以更清楚了解一些零部件在整個供應(yīng)鏈中的需求狀態(tài)。舉例來說,我們生產(chǎn)一種電力輔助剎車系統(tǒng)——無人駕駛中的一個關(guān)鍵部件。這個部件在博世6個工廠生產(chǎn),然后在一個工廠組裝。在工業(yè)4.0的背景下,我們可以隨時知道每一個零部件在供給鏈中所處的狀態(tài)。”

“我們有一個工廠已經(jīng)在采用工業(yè)4.0的基本原理,并在嘗試不同的指標對工業(yè)4.0進行效果評估。”Wolf-HenningScheider對新浪財經(jīng)確認說。

Wolf-HenningScheider補充說,他們同時也在和客戶,也就是一些生產(chǎn)廠商討論,甚至與一些客戶進行項目試驗,博世生產(chǎn)環(huán)節(jié)的信息安全也被考驗。

目前,博世集團有專門的軟件公司處理信息安全問題;生產(chǎn)專門的硬件確保信息發(fā)出和接受的安全性;所以,和其他德國工業(yè)領(lǐng)頭企業(yè)一樣,在實現(xiàn)信息聯(lián)通的同時,他們也在解決信息安全的問題。

“工業(yè)4.0其實是關(guān)于創(chuàng)造力的:通過技術(shù)革新來獲取競爭力。‘物聯(lián)網(wǎng)’ (InternetofThings)是工業(yè)4.0的一環(huán),機器對話機器,機器對話生產(chǎn)部件,按照實現(xiàn)設(shè)定的程序自己完成生產(chǎn)全部過程,以此提升產(chǎn)品質(zhì)量,解放人力。”德國的企業(yè)戰(zhàn)略專家,羅蘭貝格戰(zhàn)略咨詢公司的創(chuàng)始人及監(jiān)事會主席羅蘭-貝格(RolandBerger)接受新浪財經(jīng)專訪時表示。他強調(diào)說,即使是“物聯(lián)網(wǎng)”,你也要有“物”才能玩得轉(zhuǎn),自動化設(shè)備是承載,也是根本。

傳說二:工業(yè)4.0可將總生產(chǎn)成本降四成

之前有猜想稱,“工業(yè)4.0”直接將人、設(shè)備與產(chǎn)品實時聯(lián)通,工廠接受消費者的訂單直接備料生產(chǎn),省卻了銷售和流通環(huán)節(jié),整體成本(包括人工成本、物料成本、管理成本)比過去下降近40%。

德國企業(yè)和專家們并不急于下這樣一個結(jié)論。

寶馬集團工業(yè)4.0生產(chǎn)專家ChristianPatron博士對新浪財經(jīng)直言:“誰都在找尋優(yōu)化成本的最佳解決方案,寶馬也不例外。可現(xiàn)在,很多有關(guān)工業(yè)4.0的臆想在現(xiàn)實中根本做不到。寶馬也絕不參與到類似有關(guān)成本削減比例的辯論中,或是支持毫無根據(jù)的預(yù)估。”

“很難用一個具體的數(shù)字來說明工業(yè)4.0到底可以帶來多大程度的成本降低。單個產(chǎn)品的成本下降空間都不同。我們認為工業(yè)4.0最大的意義在于降低庫存,這點是非常顯著的。另外一點就是更好地滿足市場需求。”Wolf-HenningScheider對新浪財經(jīng)坦言。

“今天,每位顧客都巴不得有一輛獨一無二的座駕,至少也要有定制選擇菜單。如果依照傳統(tǒng)生產(chǎn)方式,這會帶來成本的激升。但工業(yè)4.0時代就可以反應(yīng)夠快。”

Scheider認為,工業(yè)4.0還有一個重大意義,就是市場形勢略有變化時,這種變化都會毫無時間差地由終端直接反饋到生產(chǎn)線。現(xiàn)在,走完整個價值鏈仍需要時間,還需要從一個計劃體系轉(zhuǎn)向另一個計劃體系。

采用工業(yè)4.0的理念可以優(yōu)化整個價值鏈,整個生產(chǎn)流程就會更為有效,減少庫存,生產(chǎn)速度更快。這樣都是節(jié)省成本的體現(xiàn),但無論如何都不應(yīng)該用簡單的百分比來來衡量。

“工業(yè)4.0或許可能將生產(chǎn)成本減少4成到5成,但是這筆賬不是這么算的。實際上,工業(yè)4.0可以帶來40%左右的產(chǎn)能提升。在傳統(tǒng)制造業(yè),勞工成本是生產(chǎn)成本的2成,其他的成本包括原材料,機器設(shè)備和第三方服務(wù)等等。所以,假設(shè)產(chǎn)能提升了40%,整體的生產(chǎn)成本大概降低了8%左右。這8%里,你還要考慮到工人薪酬待遇有所提升才可以。”羅蘭貝格認為正確的成本計算方式應(yīng)該是這樣的。

“工業(yè)4.0不代表‘無人化生產(chǎn)’,甚至未必一定是自動化程度加深。其實工業(yè)4.0的關(guān)鍵是采用新技術(shù)的合理應(yīng)用程序,為工人們生產(chǎn)過程提供最理想的支持。例如,通過機器人和人力組合,讓機器人承擔(dān)繁重的體力勞動,可以極大地改善不合理的工作流程。”寶馬集團工業(yè)4.0生產(chǎn)專家ChristianPatron博士對新浪財經(jīng)歸納說。

此外,現(xiàn)在所流行的“精益生產(chǎn)”(leanproduction),其實無非是快速對客戶需求作出反應(yīng),減少一切生產(chǎn)過程中無用和多余的環(huán)節(jié)。這種生產(chǎn)方式可以在“多樣化”和“小批量”生產(chǎn)中達到效率最大化。

傳說三:工業(yè)4.0是一個德國問題

寶馬集團在4大洲14個國家有29個工廠。僅此一個原因,ChristianPatron認為就足以說明工業(yè)4.0是一個全球性的問題,對全球每一個工廠都同等重要。對于其他的德國跨國企業(yè)來說,更是同理。

博世集團的工業(yè)4.0項目也正在全球運作,針對每一個模塊都有不同的工業(yè)4.0項目在進行。全球各地的博世工廠也在尋找因地制宜的項目機會,再全球范圍內(nèi)推廣。

無論從生產(chǎn)到銷售的任何一個環(huán)節(jié)來看,工業(yè)4.0都不是一個德國問題,但德企是以最為整齊的步伐在推進的。他們想做領(lǐng)頭羊。

德國人工智能研究中心與20家頂尖工業(yè)企業(yè)和研究機構(gòu),在德國的凱撒斯勞滕(Kaiserslautern)建了一個智能工廠。德國企業(yè)中,以自動化技術(shù)和工業(yè)軟件系統(tǒng)為企業(yè)強項的西門子一直在擴充他們所有與垂直IT系統(tǒng)相關(guān)的業(yè)務(wù)。這些年來,西門子的每一次軟件收購,都是為了合并及更新他們認為工業(yè) 4.0時代所需的技術(shù)。

“工業(yè)4.0將信息安全這個問題提上了日程。但這并不是德國一國的問題。數(shù)據(jù)保護最終將需要一個全球性的合作協(xié)議——這顯然一時半會是落實不了的。那就一步步來,先從每個工廠,國家和地區(qū)自己的數(shù)據(jù)保護法規(guī)做起。最終會有一天,對信息安全的保護就像現(xiàn)在保護財產(chǎn),和保護專利一樣,成為常態(tài)。”羅蘭貝格對新浪財經(jīng)說。

一些德企日常的合作機構(gòu)和參與的研發(fā)項目,都可以列出一條很長的名單。這些合作不僅局限涉及諸多國際研究機構(gòu)。例如針對人力與機器人合作,美國喬治尼亞科技研究所很見長。針對自動化組裝中的機器人協(xié)助,馬薩諸塞科技研究所合作十分活躍;而針對ROS工業(yè)(ROSIndustrial)中的控制軟件研發(fā),慕尼黑科技大學(xué)是絕對強項。

工業(yè)4.0的巨大潛力

“工業(yè)4.0有很大潛力,尤其是在針對市場需求‘量身定做’這一環(huán)節(jié)。讓計劃生產(chǎn)與客戶需求更快速聯(lián)通,滿足客戶的多樣需求,工業(yè)4.0是個很好的路徑。”Scheider對新浪財經(jīng)說。

寶馬集團生產(chǎn)部發(fā)言人SaskiaE?bauer對新浪財經(jīng)表示:在所有有關(guān)工業(yè)4.0的嘗試中,依然只有“人”才能從消費者的視角去看一個產(chǎn)品。很多高端生產(chǎn)廠商相信,只有“人”才能保證產(chǎn)品的高質(zhì)量。

SaskiaE bauer認為,寶馬集團的生產(chǎn)系統(tǒng)要求有很高的靈活性,人力可以很快適應(yīng)新程序,更好地應(yīng)對市場波動。

寶馬認為,工業(yè)4.0首先要保障設(shè)備互通的同時絕不能威脅到工人本身的操作安全;其次,設(shè)備和產(chǎn)品都要受到保護,不能被濫用,或是未授權(quán)被使用。所以,工業(yè)4.0所遇到的網(wǎng)絡(luò)安全問題是十分寬泛的概念,為了保障安全,需要生產(chǎn)團隊和IT專家合作才可能達成目的。

羅蘭貝格總結(jié)說:如果工業(yè)4.0可以減少8%的生產(chǎn)成本,這絕不是一個大數(shù)字。當(dāng)然,在電子產(chǎn)業(yè),例如手機生產(chǎn),由于人力成本比例更高,成本降低幅度也會高些。整體而言,工業(yè)4.0時代的產(chǎn)品主要不是成本腰斬,而是成本降低的同時產(chǎn)品質(zhì)量還能大幅提升,這就是意義所在。

羅蘭貝格還認為:工業(yè)4.0還可以帶來一個好處,就是工人的生活質(zhì)量將有大幅度提升。

為什么這么說?物聯(lián)網(wǎng)時代,人力將轉(zhuǎn)移到做更多的軟件開發(fā)或是質(zhì)控方面,他們體力上的壓力就會減少很多—解放人力,這在之前的三次工業(yè)革命中都有所體現(xiàn)。

工業(yè)4.0時代,產(chǎn)業(yè)工人將有更舒適的工作環(huán)境,待遇福利都將大幅度提升——這大概是很多中國企業(yè)家還沒有關(guān)注到的。

電子發(fā)燒友App

電子發(fā)燒友App

評論