摩爾定律遇到瓶頸、先進工藝投資如同“無底洞”,代工廠在先進工藝的巨大投入與回報之間如何取舍,在性能、成本、尺寸之間如何權衡,選擇哪一種道路持續精進,或許未來的格局就在今時的選擇埋下伏筆。大陸代工廠在國際上地位微妙,如何在市場利益和產業利益之間保持平衡,如何在贏利和持續投入之間保持平衡,在2013ICCAD上,多位業界大佬給出自己的答案。

TSMC中國業務發展副總經理羅鎮球

與國內IC設計業一起做大做強做實

中國大陸有五六百家IC設計公司,但現在芯片整合度不斷提高,從供應商角度看,未來IC設計公司數量的增速放緩是比較合適的。

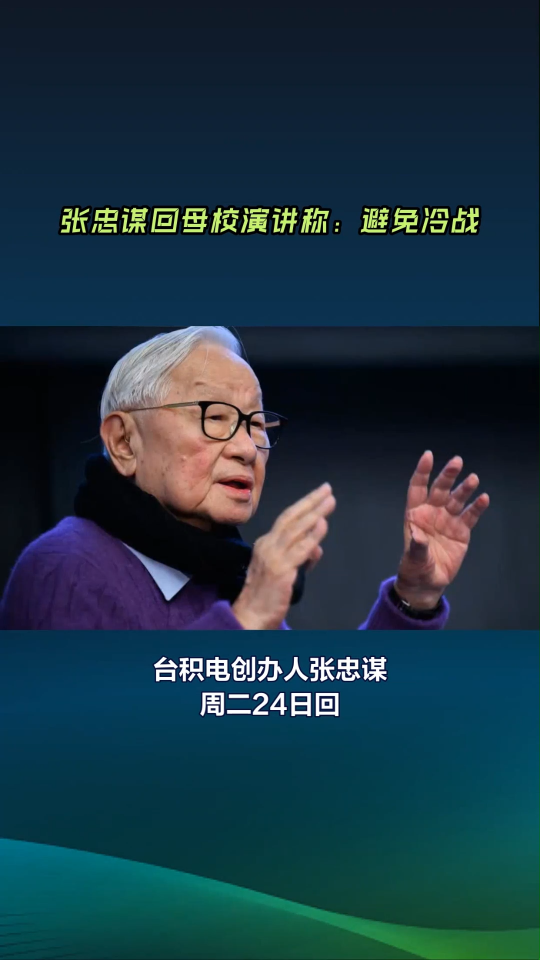

今年是臺積電(TSMC)28nm大批量生產的第三年,從今年第三季度營收狀態來看,28nm節點的營收占了總營收32%,預計今年28nm節點總營收將是去年的3倍以上。在28nm以下先進工藝方面,到目前為止,我們已經贏得客戶5個20nm的產品,預計在明年20nm節點將會大批量生產,16nm的開發進度按照預定規劃進行,導入時間會在 20nm之后一年。

無論是成熟工藝或是衍生性工藝,TSMC都在持續不斷地推出一些新的工藝。今年資本支出約在97億美元左右,明年的資本支出也會保持在這一水平。從2010年起算到2013年,4年間我們已經投資了300億美元以上。今年的產能會比去年提高11%,12英寸的產能成長率約為17%。

從市場驅動力來看,最大的動力來自移動智能終端市場的增長。手機從功能型手機到單核智能手機,再到功能越來越強大的多模多核智能手機發展,還有各類平板電腦,再加上正在興起的穿戴式設備,IC應用越來越貼近消費者,每人都會攜帶幾個與IC相關的終端產品。未來云計算、物聯網、穿戴式設備等都是產業亮點。

TSMC最重要的責任是把Foundry的市場做大,全球用Foundry模式生產的IC越來越多。TSMC最引以為傲的就是我們純粹只做代工,絕對不跟客戶競爭,這是我們取得客戶信任的根本。

有分析說到了28nm以后,20nm和14nm的加工成本非但不下降,反而會上升。其實半導體先進工藝成長快的動力不止是成本上的降低,功耗降低、性能提升在移動計算產品上尤其重要,事實上每一個產品應是成本、功耗、性能的加權,我們在這三個方面都會努力。FinFET概念已經出來很多年了,到現在才實現了批量化,相信未來FinFET工藝會是未來的主流。

中國大陸IC設計業目前還處于追趕的階段,我覺得一般人批評的產品模仿只是一個產業學習過程,以模仿當起點無可厚非,但之后要有所創新。如同學習書法,要先把顏真卿、趙孟頫的字拿出來練一練,之后還要加入自己的風格寫。如果公司成立的宗旨就是臨摹,那就會非常被動。

在工藝的選擇上,每個公司設計產品時,用什么工藝,用哪幾個選項是自己的選擇,選擇貴的工藝毛利就低一點,選擇便宜的工藝毛利就高一點。如果能做到成本低,凈利率高的話,當然是最好;可是如果毛利率比較低,那就必須在成本控制上多下點工夫,務必要維持合理的凈利率,畢竟能靠產品在市場上賺錢的公司,才有可能吸引人才,永續發展。

中國大陸有五六百家Fabless廠商,但現在芯片整合度不斷提高,從一個供應商的角度來看,未來中國IC設計公司數量的增速放緩是比較合適的。先進的16nm或者20nm節點進入的門檻是很高的,所以客戶和代工廠對未來產能的預估與規劃都非常慎重。過去10年,我們在中國大陸的客戶極少會拿不到產能,未來也會如此。只要是中國大陸客戶的需求,TSMC一直是全力滿足。TSMC產能大,利用率高,如果客戶訂單多的話,我們會與客戶協商提前下訂單,這樣工廠在排期的時候會更充裕,進而使實際產出高于原訂產能規劃,讓客戶更滿意。

上海華力微電子有限公司副總裁舒奇

更好推進下一代先進工藝研發及量產

中國IC設計公司進步明顯,部分龍頭企業的產品已進入28nm及以下工藝。但高額研發及流片成本注定只有少數企業可進入該領域。

上海華力微電子承擔國家“909”工程升級改造項目,2008年規劃的是“90nm、65nm、45nm”,等到審批流程走完已到了2010年,那時90nm已經逐漸在淘汰。因此董事會包括高層管理人員通過規劃,決定直接從55nm工藝節點起步,然后進入40nm。做出這樣規劃上的調整,是基于我們對未來回報的考量,我們的FAB設計產能是3.5萬片,如何將這些產能更多地分配到先進工藝當中,將對未來的投資回報帶來重要的影響。

在這樣的規劃下,目前華力微電子已擁有了一座先進的12英寸晶圓制造廠房,2011年4月首批55nm工藝產品開始流片,目前已經完成2萬片工藝設備的安裝調試,2012年已開始量產55nm低功耗工藝芯片。

華力微電子目前的工藝布局主要包括55nm、40nm及以下的邏輯、高壓及特殊應用工藝。目前華力微電子客戶的芯片主要應用于移動終端和消費電子產品領域,如手機、平板計算機和智能電視等。作為Foundry,我們始終關注著客戶的工藝步伐,我們注意到“十二五”期間中國IC設計公司進步明顯,部分龍頭企業的產品已進入28nm及以下工藝。當然28nm所帶來的高額研發及流片成本也注定只有少數企業可以進入該領域。在此市場格局之下,華力積極地調整市場策略,在滿足現有大多數客戶55nm和40nm產品需求的前提下,有計劃地開展28nm前期研發,力爭與我們的客戶特別是中國IC設計企業一起跟隨市場的腳步。

目前我們在比較成熟的55nm工藝上已獲得了一些全球知名的IC設計公司的訂單。這些成果主要建立在華力與客戶之間的早期接觸與溝通上,充分發揮晶圓代工企業的客戶服務特性,利用好現有的全自動生產線及設備機臺,通過快速提升制造水平和良率來滿足客戶的產品需求。我們將沿著這樣的建廠思路走下去,將成功經驗和所碰到的困難及時總結,更好地推進下一代先進工藝的研發及量產。

在提升工藝制造水平的同時,華力微電子清楚地認識到IP在現代集成電路產業中的重要性。目前華力微電子除了自己開發一些基礎IP之外,主要通過與客戶及第三方IP合作伙伴共同協作的方式提供IP解決方案。尤其是在工藝研發的早期,及時同步進入相關產品的IP布局已經成為幫助代工廠及早量產和客戶產品及時投放市場的關鍵。

我覺得集成電路產業是具有國家戰略高度的產業,華力微電子從建廠伊始就有自己清晰的定位,雖然集成電路代工產業有很多傳統的先進企業,但華力將本著自己的使命堅定地在這個行業耕耘下去。

新思科技(Synopsys)公司總裁兼聯合首席執行官陳志寬博士

將IC設計做好做快做便宜

EDA行業為了20nm、16nm和14nm的總研發費用可能會達到12億美元~16億美元。我們的目標就是幫客戶將IC設計做好、做快、做便宜。

在過去幾年中,全球半導體產業發生了巨大變化,出現三個新的發展趨勢,包括引入最佳商業模式加速創新、先進工藝技術節點推動產業合作和協調以及應用的多樣化創造新的發展機會。

隨著全球半導體產業的發展,獨有的、有效的商業模式也成為促進創新速度不斷加快的重要因素,英特爾、三星、臺積電和高通等四家最大半導體公司都以自己獨特的商業模式,在全球半導體產業扮演著不同領導角色;同時,許多公司也在通過收購兼并等方式借助產業整合來實現跨越發展,而包括中國在內的亞太區半導體產業也因圍繞移動應用獲得了巨大的發展。

新思去年收購一家SoC驗證仿真加速平臺領先供應商EVE公司,提升了新思硬件加速器技術水平。并且,還收購了IC設計和驗證EDA軟件廠商SpringSoft,目前整合進展順利。同時,作為全球第二大IP供應商,新思科技將繼續加大在IP領域的投入,最終將會以更全面的、更強大的產業資源支持采用不同商業模式的IC企業加速創新。

隨著工藝向下延伸,又面臨多種新的挑戰,需要IC產業生態圈內不同部分的協作共贏。在設計和驗證領域,我們所遇到的問題都十分棘手,設計一個芯片的成本正接近其制造成本的兩倍。在現有的IC設計流程中,不同的團隊負責設計流程各個階段的工作,如有的負責仿真,有的負責驗證,有的負責調試,這容易造成低效率和長的設計周期。一個芯片從設計到生產出來,先是前端邏輯設計,就跟蓋房子畫藍圖一樣,然后是后端物理實現,最后是生產階段。如SoC芯片從一開始到最后流片,以24個月計算,通常前面大概6個月花在前端邏輯設計方面,接下來到物理實現可能需要3~4個月,而有可能超過9~12個月時間是花在驗證環節上。

驗證和嵌入式軟件是推升設計總成本的兩大因素,其中驗證目前約占硬件開發總成本的一半。而調試則是驗證過程中最耗時的步驟,通常會占據整個設計周期將近一半的時間。以往調試是在芯片邏輯設計之時或物理實現之時進行,我們的目標是從一開始就開始調試,我們將加強創新,計劃提供具有更高自動化水平的全定制實現工具,從邏輯設計到物理實現相應的功能在一個平臺上就可實現。

FinFET技術是電子行業的下一代前沿技術,雖然該技術具有巨大的優勢,但也帶來了一些新的設計挑戰,它的成功需要大量的研發和整個半導體設計生態系統的深層次合作。EDA產業在研發上花費了大量的錢,以解決高級節點上設計的挑戰。事實上,有數字顯示,EDA行業為了20nm、16nm和14nm的總研發費用可能會達到12億美元~16億美元。我們的目標就是幫客戶做三件事情,就是怎么將IC設計做好、做快、做便宜。

為了幫助IC設計產業更有效地解決上述各種問題,新思科技也拓寬了與產業界的合作。如新思科技與中芯國際合作,針對后者的40nm工藝優化了15種DesignWare IP產品。針對下一代技術節點,新思科技與三星電子實現了首個14nm的FinFET流片;與GLOBALFOUNDRY合作建立了針對該晶圓代工廠14nm-XM FinFET全面的設計環境;同時新思科技也獲得了臺積電16nm FinFET的數字和客制化設計認證,新思科技的設計實現解決方案被臺積電納入到其16nm FinFET參考設計流程。與此同時,新思科技與ARM展開了廣泛的合作,為采用ARM處理器的SoC設計提供了優化的設計流程和參考方案。

展望未來,各種全新的應用為全球IC設計產業、EDA工具和IP產業帶來了新的發展機會。通信、PC和平板電腦等產品繼續推動著IC產業的發展,新的應用如可穿戴電子、新一代汽車電子等等都將創造新的機會。新思2012年整體營收是17億美元,今年預計應能達到19億美元。其中IP業務的營收約在三四億美元,這對我們是較大的收益,我們會繼續投入下去。

聯華電子股份有限公司亞洲銷售副總經理王國雍

移動通信IC制程廣度和深度要到位

移動通信IC需要代工廠提供足夠廣度、深度的制程,才有辦法服務于不同的應用。以前很多產品只需要一兩種制程,但現在差異性非常大。

中國大陸移動通信市場發展很快,隨著智能手機發展,IC業邁入整合階段,不只是服務和內容要整合,IC也要整合。開發AP和RF的廠商有優勢,可以把周邊IC整合,提供平臺服務。但是有幾大芯片基本上不太能整合,比如觸控IC、圖像傳感器等,這也為中國大陸本土設計公司造就了很多IC的機會,一些公司表現也非常出色。

市場表現跟三個因素有關:一是地緣優勢。當初我國***IC業發展起來是由PC業帶動起來的,而中國大陸IC市場與移動智能終端市場發展關聯很大,如果沒有終端系統的帶動,會比較難培養相應的芯片公司。二是經營模式。我們切入市場要跟國外公司競爭,就要有不一樣的做法。我們要具備快速切入這一市場的能力,基本上要搶市場,等到規模做大以后,再將與管理相關的考量體系建立起來。三是技術能力。技術能力只要一到位,并具備前兩者條件的話,中國大陸IC公司就可以在市場上占據一席之地。

移動通信IC需要代工廠提供制程的廣度、深度要足夠,才有辦法服務于不同的應用。從整體來說,以前很多系統產品只需要一兩種制程就可以了,但現在制程差異性是非常大的,在這方面需要產業鏈上下游共襄盛舉。我們也在著力拓展中國大陸市場,2013年預計聯電(UMC)的中國大陸客戶成長率將達80%。

從工藝發展歷程來看,分別存在長周期工藝節點和短周期工藝節點,比如說180nm,180nm往下走應該是150nm,但其停留的時間很短,很快就到130nm節點了,這是長周期節點。而其往下的110nm節點周期很短,很快進入到了90nm,接著是65nm、40nm。為什么聯電40nm營收只占20%?因為這是短節點周期。現在業界對于20nm節點很少談論,因為在成本上的優勢基本上28nm就體現出現了,有些廠商會直接跳到16nm或14nm。聯電也會跳過此一制程節點,集中火力搶攻14nm FinFET技術,并將同步啟動10nm FinFET研究計劃。

在先進工藝開發方面,聯電也在不斷加速。目前聯電的28nm工藝進展順利,今年年底到明年年初會陸續投入量產。明年將會提高量產規模,28nm節點在聯電成長動能中也將扮演關鍵角色。在28nm工藝以下,聯電前不久加入IBM技術開發聯盟,共同參與10nm CMOS工藝的開發。事實上在2012年雙方曾就14nm FinFET工藝的開發達成合作。聯電將導入IBM的FinFET基礎制程平臺與材料科技,同時根據客戶需求自行開發衍生性的量產方案。今年規劃的15億美元資本支出中,亦將投入2/3用于28nm以下制程。14nm節點預計在2014年第三季度可流片,10nm節點應該是在2015年年底或是2016年年初提供。

UMC的規模與競爭對手相比還存在一定距離。我們要走自己的路,先進制程的部分為什么跟IBM合作?因為我們要加速。但是我們也注重永續經營的節點。要賺錢其實不難,不投資就馬上賺了,而且大賺。但需要一面可以繼續賺錢,一面賺了錢投資,這種模式會比較健康。我們會把底子弄好,讓整體財務非常健康,可以對股東交待,讓企業可以永續經營,回饋就是可繼續投資開發先進制程。

電子發燒友App

電子發燒友App

評論