汽車電氣化需要采用緊湊型的高功率驅動裝置。如果原驅動裝置也通過單個部件組成,據此功率密度更高的高集成緊湊型驅動單元即會更受歡迎。本文介紹了一種高集成電驅動單元,其將變頻器、電動機和變速器集成在同一個殼體中,最大功率可達230 kW。

1 市場情勢

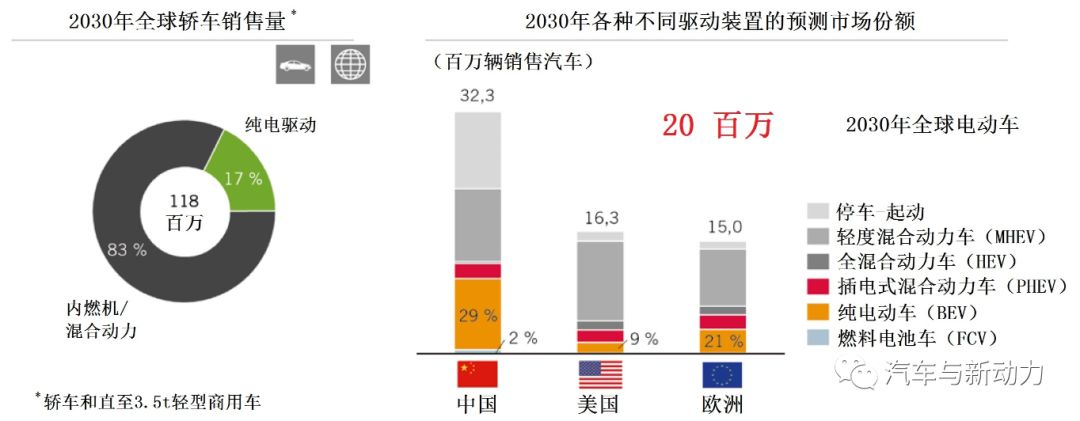

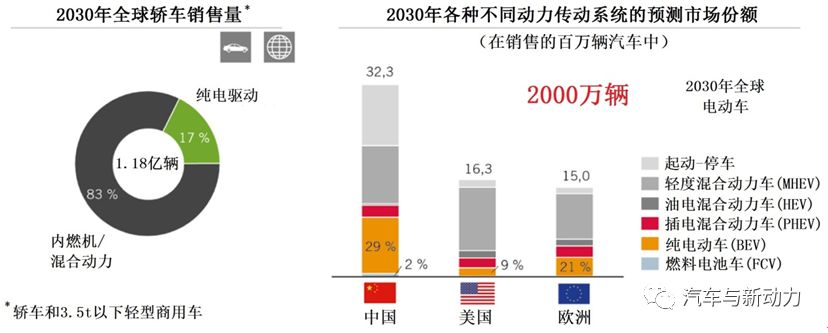

近年來德國在降低CO2排放方面出現了技術瓶頸,從2009年起每年約為9億tCO2當量,超過了聯邦政府2020年目標值的20%。為了滿足未來轎車市場的CO2排放目標,不僅對純電動車而且對混合動力汽車和可再生燃料的需求均呈現較高的增長率,因此在此期間車輛的電氣化即為大勢所趨,目前在所有市場中均可不同程度地觀察到這種趨勢。圖1示出了全球汽車市場的趨勢預測。2030年電動車的預測銷量為2 000萬輛,處于最快的增長階段,其中中國市場每年幾乎可達1 000萬輛,占有最大的份額。

圖1 2030年的轎車驅動裝置

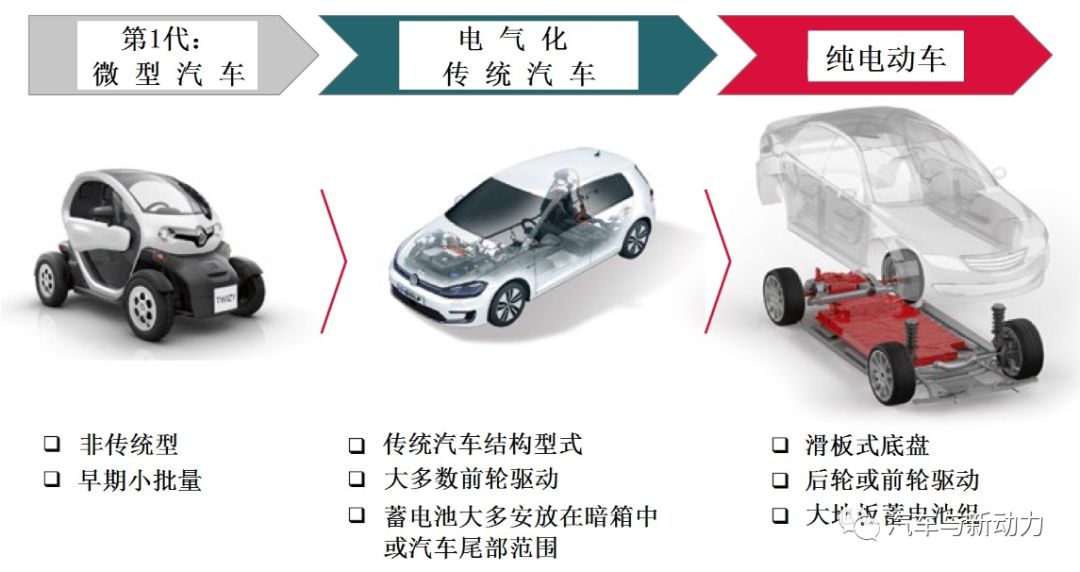

當今電動車大多是傳統車型的衍生車型,無論是傳統車輛、混合動力車或是電動車,其往往是基于同一種車型,因此電驅裝置和蓄電池系統需充分適應整車邊界條件,同時電驅裝置是傳統內燃機的有效替代裝置,因此在發動機艙內更易于找到寬敞的位置,當然其還可用于車輛內部空間和蓄電池組。

在以純電動車為代表的車型上,發動機艙被大幅縮小或直接取消,因此其有更寬敞的車內空間可用作乘客車廂,也具有更多的位置以安裝蓄電池組。在該滑板結構型式的情況下,驅動裝置僅起到次要的作用,因此期望未來電驅動裝置的設計更為緊湊,其能被安裝在一個或兩個車橋上,因而結構高度較低且功能強勁的緊湊型驅動裝置會有更廣闊的市場,尤其是配裝于汽車尾部地板下的結構部件。圖2示出了經過幾代演變的電動車結構型式。

圖2 電動車結構型式的演變

2 驅動單元的結構

開發新型高集成驅動單元(圖3)最主要的目標是:(1)高度低的緊湊型結構型式(適用于地板安裝位置);(2)適合于低成本大量生產;(3)較高的集成密度;(4)整體式冷卻;(5)基于系統層面的較高功率密度;(6)可分等級;(7)具有非常好的噪聲-振動-平順性(NVH)特性。

圖3 轎車高集成電驅動橋

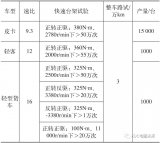

根據這些要求為目標用途確定下列最低要求:(1)C/D級車型,質量最大可達2 000 kg;(2)最大車橋轉矩3 500 N·m;(3)0~100 km/h加速性小于6 s;(4)最高車速200 km/h(車輪轉速1 500 r/min);(5)持續功率100kW,足夠實現長途行駛的最高車速180 km/h,并包括用于爬坡的3%的儲備功率;(6)停車鎖定和空擋功能。

在方案設計階段就針對各種不同的車型結構型式和要求進行了對比和評估。總高度和較高的NVH要求對選擇共軸設計起到了決定性的作用。減速齒輪傳動機構采用行星齒輪變速器,電機則被集成在轉子中。為了獲得所需的行駛性能需具有高達230 kW的峰值功率(30 s)。

3 齒輪組和停車鎖定器

為了獲得必要的車輪轉矩和所期望的最高車速,電驅單元必需的檔位數取決于所配裝的驅動裝置的峰值功率。在轎車使用場合,因所需的持續功率較高,大多數僅采用單檔變速器即可滿足要求,這是由電驅動裝置可用的較大峰值功率和獨特的扭矩特性曲線所決定的。即使在上述應用場合,因所安裝的驅動裝置具有230 kW峰值功率,僅需使用單檔變速器即可。

以行星變速器為基礎的齒輪組除了結構型式緊湊之外還具有聲學方面的優點。在圓柱齒輪嚙合情況下,系統條件所決定的旋轉均勻性會對軸承部位產生較大的沖擊力,但是由于行星齒輪的星形布置和支承在一個共同的行星齒輪支架上,沖擊力在很大程度上被抵消了,為此在該結構型式情況下,其基礎激勵相對較小,有助于改善整個系統層面上的噪聲性能。

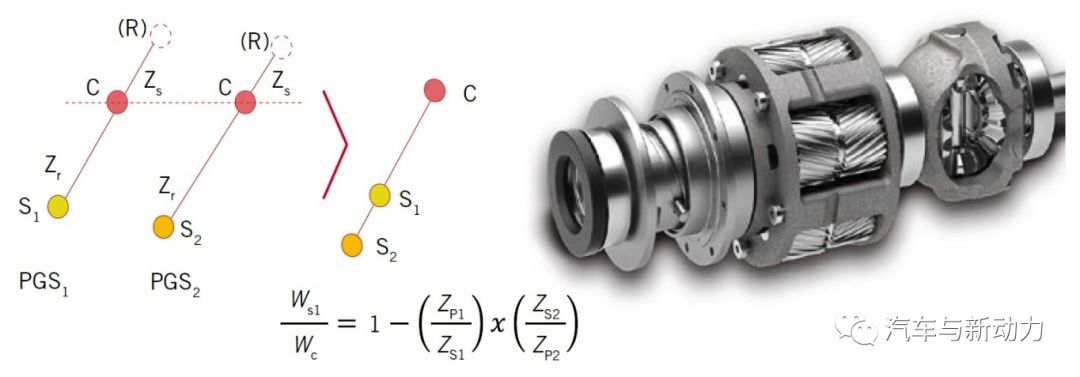

這種齒輪組由兩層齒輪組成,并且被設計成無內齒圈的行星齒輪組,同時共用的行星齒輪支架被用作電機輸入端和作為從動端的一個大中心輪,而小中心輪則支撐其相應的反作用力矩,采用該結構能實現較大的固定傳動比。省略內齒圈可降低制造成本,因為內齒圈是行星齒輪組中最昂貴的零件,而且采用無內齒圈結構型式的行星齒輪組可布置在電機轉子架內部。這種結構的一大弊端是在較高的傳動比情況下會增大無功功率,并對齒輪組效率產生負面影響,但是在總傳動比為7.2的情況下所選擇的齒輪組設計的無功功率尚可接受。

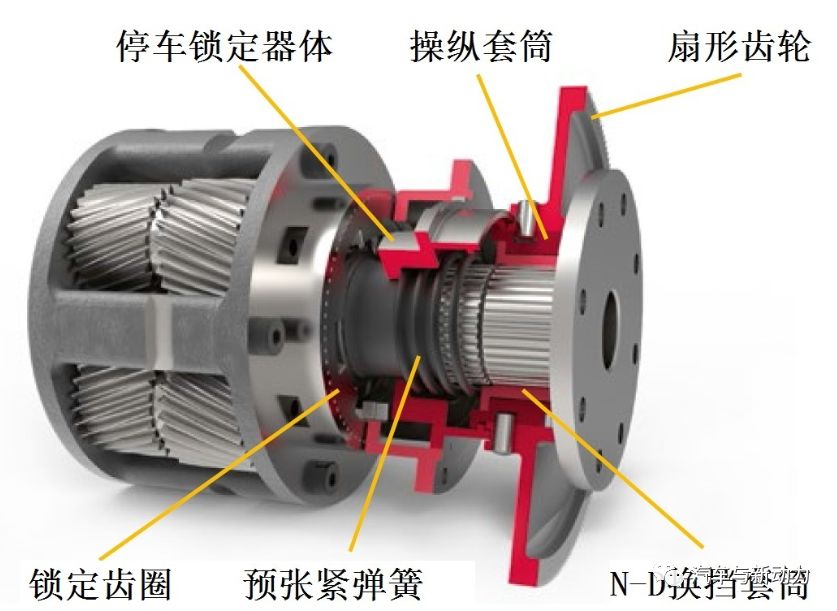

停車鎖定裝置被設計成軸向停車鎖定結構型式,并被集成在齒輪組中,其被同心布置在駐車制動器周圍,因此停車鎖定和空擋功能僅需使用一個執行器,該執行器可通過一個斜面將伺服電機轉子的運動轉換成軸向運動。

操縱是以此進行設計的,使兩個對安全性具有重要意義的狀態空擋位和停車位處于執行器運動的終了位置,因此始終能通過機械式末端擋塊阻止起步并可靠地達到這兩個狀態,同時通過計算在電執行器軸上的增量即可測量其升程,因而對執行器的最高功能安全性要求將從典型的ASIL C標準(汽車安全完整性等級C級標準)降低到QM(質量管理),從而可降低執行器、傳感器和軟件等方面的成本。圖4示出了齒輪組的杠桿圖和3D視圖。

圖4 齒輪組的杠桿圖和3D視圖

伺服電機和與其相連的扇形齒輪的旋轉部分通過滑槽轉換成操縱套筒的軸向運動,這個套筒操縱空擋-驅動(N-D)換擋套筒和停車鎖定器體,其中視操縱方向而定中間還可連接一個預張緊彈簧。停車鎖定器體將圓錐體與常規拉拔圓錐體停車鎖定器止動爪的功能被合成同一部分。

N-D換擋套筒被執行器可直接(無預張緊彈簧的影響)從N(空擋)移向D(驅動擋),。首先停車鎖定器被直接設計成可從停車終端位置移向下一個位置,然后再通過預張緊彈簧檔位從D中間位置移向空擋終端位置。這兩種功能是通過同一個彈簧實現的,圖5示出了軸向停車鎖定器。

圖5 軸向鎖定器

4 電機和變頻器

電機和變頻器的成本約占驅動單元總成本的三分之二,總效率損失約占整個系統的80%,因此應對這些部件進行充分優化。進行優化的重要標準是實現較高的效率、較少的電能消耗、較高的功率密度以及較低的制造成本,但上述要求通常存在相互對立的情況,因此需進行協調,以實現折中。

鑒于要求對效率有著較高的技術要求,因此通常選用永磁式同步電機,其具有較高的理論效率及實際效率,尤其是在部分負荷工況下。

通過將齒輪組集成到轉子中,為此可獲得了較大的直徑-長度比,以此又能獲得更具優勢的轉矩-電流比,其可直接對變頻器的成本產生有利的影響,此外可使電機的最高轉速降到10 000 r/min,以此降低了系統慣性,可使其獲得良好的動態性能,并對汽車上的調節系統產生的影響較小。

由于結構長度較短,定子可應用單牙技術,除了銅填充系數較高和有效鐵芯長度相對較大之外,該類技術還有利于實現降低成本的大規模生產。

同時還采用了多相換流器,此類技術的基本優點是其系統具有較好的儲備能力,甚至在短路情況下仍可使系統轉換到應急狀態運行。其他方面的優點是具有較高的功率,尤其是優良的旋轉均勻性。

良好的NVH特性是未來電驅裝置在市場上得以推廣的基本要求。多相系統提供了明顯更豐富的可能性,能通過主動控制以在某種程度上降低噪聲,并可降低最高轉速、實現較好的旋轉均勻性,同時與集成行星變速器相結合即可獲得良好的NVH特性。

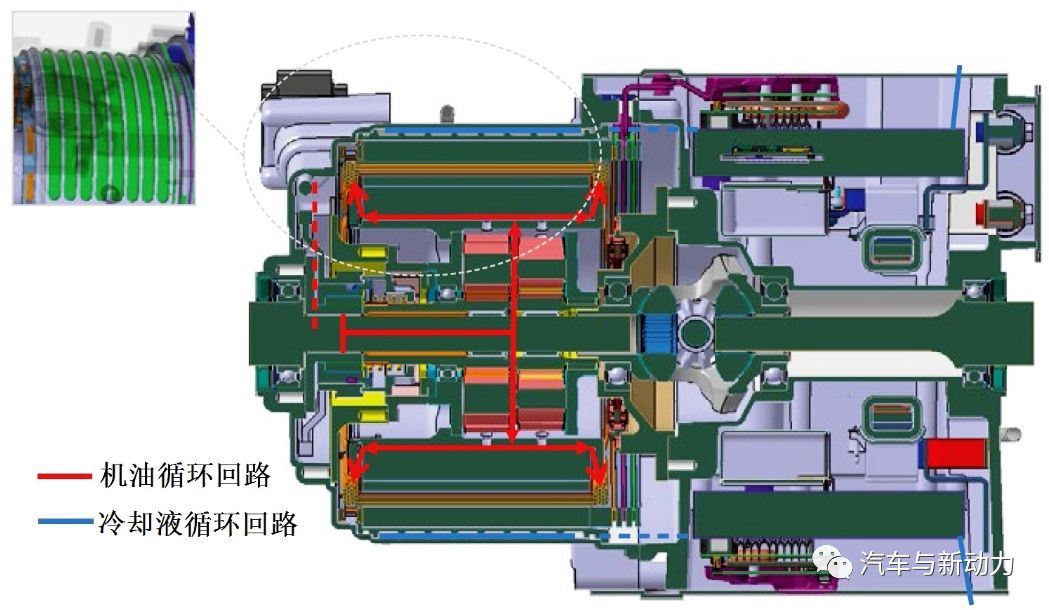

5 系統設計和冷卻

電驅動橋被制成了全集成式單元,具有一個齒輪組、差速器和電機共用的機油循環回路。潤滑劑不僅需滿足潤滑和冷卻等方面的多種要求,特別是具有較高的溫度穩定性和化學穩定性、較小的乳化傾向以及對銅和絕緣材料的較低腐蝕性。

冷卻循環回路被分成兩部分,由一個外部冷卻水套和一個內部機油循環回路組成(圖6)。外部冷卻循環回路按常規方法建立,而且能滿足以持續功率運行的冷卻要求。

圖6 機油和冷卻水循環回路

峰值功率對加速性能和回收性能具有決定性的作用,為了提高峰值功率,設置了一個內部機油冷卻循環回路。這種解決方案的缺點是機油泵的能量需求往往過高。

為了回避此類缺點,采用了由一個電動離心泵組成的離心式甩油冷卻。離心泵將經過水套旁的機油導入中心軸,同時由此實現簡單的熱交換。這種離心泵的優點是,除了結構簡單及其制造成本較為低廉之外,能量需求也相對較低,最大功率消耗僅20 W,輸送機油所需的更多能量可直接從轉子的旋轉中獲得。與壓力機油泵相比,此類系統可節省約50%的能量。

機油從軸中流出進入齒輪組并確保其潤滑效果,流出的機油在轉子外緣被截流并被導入疊片鐵芯下方,以用于冷卻轉子。機油在疊片鐵芯兩端被截流從而進入支承環,之后通過鉆孔被甩向定子繞組兩端,因此即使離心泵消耗較少的電功率,也能使整個系統實現有效的冷卻,因為電機本身也被用作泵的動力來源。采用此類標準的離心泵,機油流量即可按需進行調整。

6 結語

通過上述驅動單元介紹了新一代電驅動裝置,其可用于當前及未來的電動車和混合動力車。通過集成度在系統層面上實現了較高的功率密度,同時優化了整車的聲學性能。

-

變頻器

+關注

關注

251文章

6588瀏覽量

145864 -

電機

+關注

關注

142文章

9089瀏覽量

146399

發布評論請先 登錄

相關推薦

轎車參數化分析模型的構造研究及應用

高集成雙通道全橋式壓電驅動電路LT3572相關資料下載

簡述轎車高集成度電驅動橋概念

采用具有高重合度的細高齒設計提升電驅動橋NVH性能

輕型電驅橋嘯叫優化分析

基于對平行軸式或同軸式電驅動橋的耐久試驗

關于轎車高集成電驅動橋的原理分析以及應用

關于轎車高集成電驅動橋的原理分析以及應用

評論