據(jù)麥姆斯咨詢介紹,3D電子技術(shù)是一種將電子元器件集成于目標(biāo)對(duì)象表面或內(nèi)部的新興方法。盡管長(zhǎng)期以來(lái)該技術(shù)一直被用于向3D塑料注塑體表面添加天線和簡(jiǎn)單的導(dǎo)電互連功能,但是利用新的技術(shù)可將越來(lái)越復(fù)雜的電路集成到由多種材料制成的物體表面或內(nèi)部。此外,模內(nèi)電子(IME)和3D打印電子設(shè)備可將完整的電路集成到一個(gè)對(duì)象中,從而提供多種生產(chǎn)和應(yīng)用優(yōu)勢(shì),例如簡(jiǎn)化制造和新穎外形等。利用3D電子技術(shù),為終端產(chǎn)品添加各種電子功能變得更加容易,不再需要將剛性的平面PCB集成到物體中,然后再將相關(guān)的開關(guān)、傳感器、電源和其它外部組件連接起來(lái)。

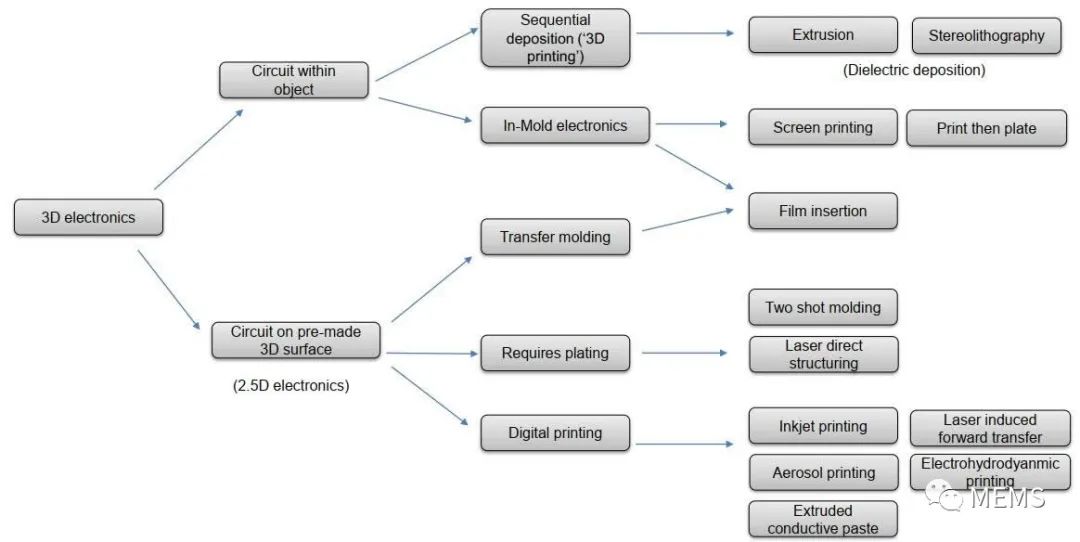

本報(bào)告對(duì)3D電子技術(shù)進(jìn)行詳細(xì)的闡述,相關(guān)信息主要來(lái)源于IDTechEx與各個(gè)領(lǐng)域的主要公司實(shí)施的訪談活動(dòng)。針對(duì)不同的應(yīng)用,每種3D電子技術(shù)需要進(jìn)行優(yōu)缺點(diǎn)的權(quán)衡,本報(bào)告通過(guò)大量的案例研究,表明了在汽車、消費(fèi)電子設(shè)備和醫(yī)療設(shè)備領(lǐng)域應(yīng)該采用的制造技術(shù)。此外,通過(guò)對(duì)3D電子技術(shù)及其要求的詳細(xì)分析,我們明確了相關(guān)材料和制造方法的創(chuàng)新機(jī)會(huì)。本報(bào)告分析的所有3D電子技術(shù)都表達(dá)在下圖中,該路線圖顯示了它們從概念到商業(yè)化的進(jìn)程。

各種3D電子技術(shù)發(fā)展成熟度路線圖

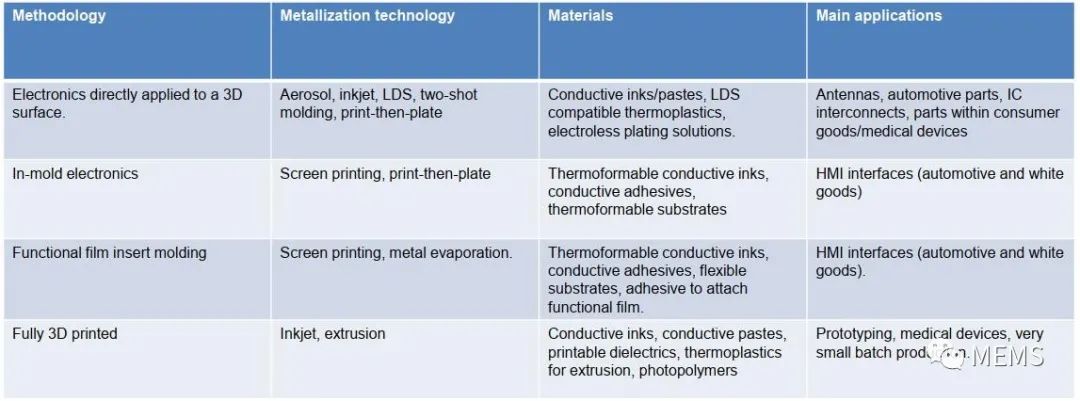

各種3D電子方法的金屬化技術(shù)、材料和主要應(yīng)用

直接應(yīng)用于3D表面的電子技術(shù)

在3D對(duì)象表面添加電子功能的最佳方法是激光直接成型(Laser Direct Structuring,LDS)。激光直接成型是指利用計(jì)算機(jī)按照導(dǎo)電圖形的軌跡控制激光的運(yùn)動(dòng),將激光投照到模塑成型的三維塑料器件上,在幾秒鐘的時(shí)間內(nèi),活化出電路圖案。激光直接成型技術(shù)大約在十年前有了巨大的發(fā)展,為生產(chǎn)智能手機(jī)天線提供了高柔性,給產(chǎn)品三維立體設(shè)計(jì)提供了極大靈活性。

激光直接成型最常見的應(yīng)用領(lǐng)域是無(wú)線天線和載流電路。利用激光直接成型技術(shù),可以將手機(jī)天線集成到手機(jī)內(nèi)部的一個(gè)功能性塑料元件上,從而消除了對(duì)單獨(dú)金屬天線的需求。在集成手機(jī)天線應(yīng)用中,激光直接成型的好處發(fā)揮得淋漓盡致:既實(shí)現(xiàn)了部件整合和產(chǎn)品小型化,又減少了部件組裝工作,這對(duì)于大批量生產(chǎn)和降低手機(jī)成本至關(guān)重要。此外,激光直接成型技術(shù)還很容易與快速成型相結(jié)合,以配置不同的天線布局。

泰科電子(TE)利用激光直接成型技術(shù)將高頻機(jī)電功能集成于一個(gè)元件,為客戶的應(yīng)用系統(tǒng)節(jié)省了寶貴空間。與印刷電路板(PCB)上受限的2D功能相比,激光成型可實(shí)現(xiàn)3D設(shè)計(jì)/布線功能。激光直接成型技術(shù)還能夠提高天線性能,因?yàn)樘炀€可以放置在設(shè)計(jì)中具有更多空間的位置來(lái)提供更好的帶寬和效率。激光直接成型工藝包含三步:首先,使用其中一種激光直接成型樹脂通過(guò)標(biāo)準(zhǔn)單射模塑工藝對(duì)天線進(jìn)行模塑成型;其次,所需的圖案直接通過(guò)3D激光系統(tǒng)在天線上成型;最后,使用行業(yè)標(biāo)準(zhǔn)方法對(duì)該圖案進(jìn)行電鍍,此過(guò)程的電鍍僅附著到已通過(guò)激光激活的塑料區(qū)域,從而產(chǎn)生可導(dǎo)電的圖案。

使用激光直接成型技術(shù)生產(chǎn)的3D天線元件(來(lái)源:泰科電子)

盡管激光直接成型技術(shù)的圖案形成速度快且已被廣泛采用,但它仍然存在一些缺點(diǎn),所以表面金屬化的替代方法仍有發(fā)展空間。激光直接成型是一種分為“兩個(gè)步驟(激光燒蝕+金屬化)”的制造工藝,可能需要將零件發(fā)送到其它地方進(jìn)行電鍍,因此有暴露知識(shí)產(chǎn)權(quán)(IP)的風(fēng)險(xiǎn)。激光直接成型技術(shù)在批量生產(chǎn)中的最小分辨率約為75微米,因此限制了電路的密度,并且只能在模制塑料上使用。最重要的是,激光直接成型僅允許單層金屬化,從而大大限制了電路的復(fù)雜性。

鑒于上述限制,將導(dǎo)電跡線(Conductive Traces)應(yīng)用于3D對(duì)象表面的其它制造方法正在興起與普及。例如,導(dǎo)電性糊劑(一種包含導(dǎo)電性粉末的粘性懸浮液)及導(dǎo)電圖形的制造方法已經(jīng)用于小部分天線領(lǐng)域,并且是將整個(gè)電路沉積到3D表面的首選方法。

氣溶膠噴射(Aerosol Jetting)是另一種新興的金屬化方法,其中將相對(duì)較低粘度(通常為導(dǎo)電性油墨)霧化,然后將該噴霧與惰性載氣混合并從噴嘴中噴出。氣溶膠噴射具有兩個(gè)明顯的優(yōu)點(diǎn):(1)分辨率高達(dá)10微米,(2)噴嘴可以放置在距表面幾毫米的位置,從而有助于對(duì)具有復(fù)雜表面幾何形狀的3D表面進(jìn)行構(gòu)圖。缺點(diǎn)是復(fù)雜的霧化和輸送過(guò)程的成本,以及對(duì)不同油墨重新優(yōu)化工藝的要求。

現(xiàn)有的激光直接成型技術(shù)的數(shù)字沉積方法的優(yōu)點(diǎn)是,介電材料可以采用同一打印系統(tǒng)進(jìn)行沉積,從而可以實(shí)現(xiàn)跨接以形成更復(fù)雜的電路系統(tǒng)。絕緣和導(dǎo)電粘合劑也可以沉積,使得SMD器件可以貼裝到對(duì)象表面上。

模內(nèi)電子和功能性嵌片注塑工藝

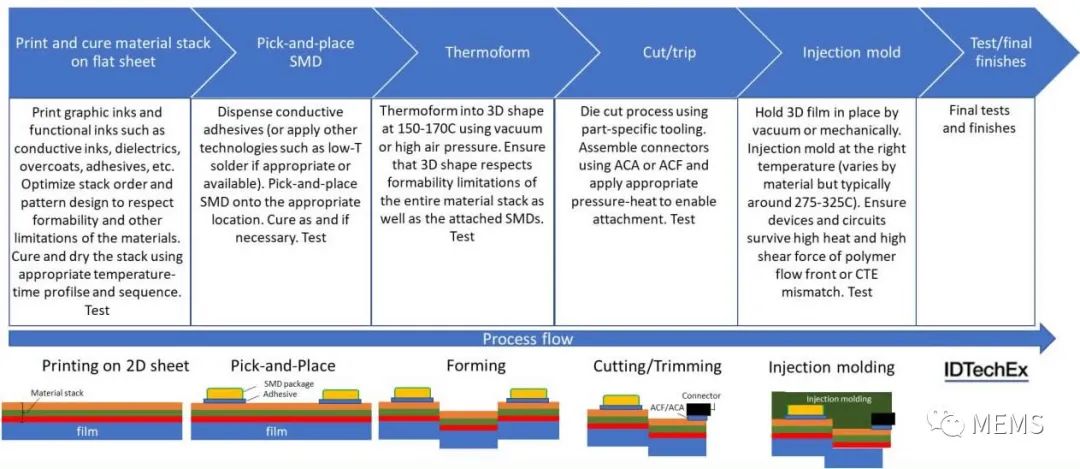

模內(nèi)電子(IME)是傳統(tǒng)模內(nèi)注塑裝飾(IMD)技術(shù)與柔性印制電路的結(jié)合,可制得帶有不同復(fù)雜程度嵌入式電路的3D形狀。這是全球新興的3D結(jié)構(gòu)電子浪潮的一部分,其制造工藝更加環(huán)保,需要的原材料更少,不需要組裝和外殼封裝,便可生產(chǎn)出可靠性更高的產(chǎn)品。模內(nèi)電子工藝將電氣功能通過(guò)印刷和表面貼裝集成于柔性薄膜上制備功能化薄膜,再通過(guò)模內(nèi)覆膜工藝制成產(chǎn)品。

模內(nèi)電子制造工藝

模內(nèi)電子產(chǎn)品既具有模內(nèi)裝飾工藝的美觀與環(huán)保,又一體成型實(shí)現(xiàn)了功能與結(jié)構(gòu)裝飾的無(wú)縫結(jié)合,因此被廣泛應(yīng)用于汽車、飛機(jī)及家電等領(lǐng)域。在汽車智能座艙大趨勢(shì)下,模內(nèi)電子可以帶來(lái)更美觀、多功能的全新人機(jī)交互界面(HMI),因此成為汽車內(nèi)飾界的熱點(diǎn)。

雖然模內(nèi)電子的優(yōu)點(diǎn)很多,包括:輕巧、節(jié)省空間、堅(jiān)固耐用、上市更快以及高通量處理能力。但是,該技術(shù)并非沒(méi)有缺點(diǎn),例如:形狀限制、良率、軟件不成熟、環(huán)境穩(wěn)定性以及后處理問(wèn)題等。本報(bào)告詳細(xì)介紹并分析了這些優(yōu)點(diǎn)和障礙,并提供了材料領(lǐng)域針對(duì)功能墨水、基板以及粘合劑的未來(lái)解決方案。

全3D打印電子技術(shù)

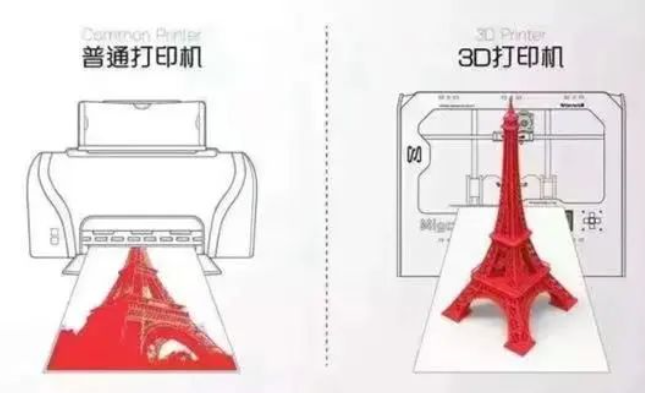

3D打印和印刷電子是兩個(gè)典型的增材制造技術(shù)案例,而全3D打印電子技術(shù)是將二維印刷電子器件與3D打印技術(shù)相結(jié)合,基于逐層沉積的材料制造3D電子產(chǎn)品。該項(xiàng)技術(shù)擴(kuò)大了多功能增材制造工藝的影響,包括通過(guò)單一的增材制造系統(tǒng)制造具有更廣泛功能的電子組件和系統(tǒng)。全3D打印電子技術(shù)的核心價(jià)值主張是,可以將每個(gè)對(duì)象和嵌入式電路按照不同的設(shè)計(jì)進(jìn)行制造,而不必每次都制造掩模和模具。

全3D打印電子所面臨的挑戰(zhàn)是其制造過(guò)程比注塑成型要慢得多,因?yàn)槊恳粚佣夹枰樞虺练e。雖然可以使用多個(gè)噴嘴來(lái)加快3D打印過(guò)程,但速度仍是“軟肋”,其最明顯的優(yōu)勢(shì)還是在于可定制性化。另外,確保產(chǎn)品可靠性也是一項(xiàng)挑戰(zhàn),因?yàn)槭褂们度胧诫娮赢a(chǎn)品無(wú)法進(jìn)行事后維修——一種策略是使用圖像分析方法檢查制造過(guò)程中的每一層并在下一層沉積之前進(jìn)行任何電路修補(bǔ)。

綜合分析和市場(chǎng)預(yù)測(cè)

本報(bào)告詳細(xì)討論了3D電子產(chǎn)品的各種制造方法,評(píng)估了不同技術(shù)的優(yōu)劣勢(shì),以及潛在的應(yīng)用領(lǐng)域。報(bào)告根據(jù)對(duì)不同技術(shù)的主要參與者的采訪和交流,形成了有價(jià)值的觀點(diǎn)。我們還將針對(duì)每項(xiàng)技術(shù)和應(yīng)用領(lǐng)域進(jìn)行10年的市場(chǎng)預(yù)測(cè)和應(yīng)用分析。其中,消費(fèi)電子天線的激光直接成型市場(chǎng)會(huì)逐漸下降,而氣溶膠噴射市場(chǎng)會(huì)逐步增長(zhǎng),尤其是在汽車應(yīng)用中。我們預(yù)計(jì)模內(nèi)電子市場(chǎng)增長(zhǎng)最快,因?yàn)槟?nèi)電子將在汽車內(nèi)飾和白色家電控制面板中獲得廣泛采用。

3D電子技術(shù)分類

各種3D電子技術(shù)的市場(chǎng)規(guī)模預(yù)測(cè)

-

電子元器件

+關(guān)注

關(guān)注

133文章

3536瀏覽量

109263 -

3D

+關(guān)注

關(guān)注

9文章

2959瀏覽量

110781 -

電子技術(shù)

+關(guān)注

關(guān)注

18文章

923瀏覽量

57896

原文標(biāo)題:《3D電子技術(shù)及市場(chǎng)趨勢(shì)-2020版》

文章出處:【微信號(hào):MEMSensor,微信公眾號(hào):MEMS】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

3D打印技術(shù):如何讓古老文物重獲新生?

3D打印中XPR技術(shù)對(duì)于打印效果的影響?

英倫科技裸眼3D便攜屏有哪些特點(diǎn)?

騰訊混元3D AI創(chuàng)作引擎正式發(fā)布

2.5D和3D封裝技術(shù)介紹

3D打印技術(shù),推動(dòng)手板打樣從概念到成品的高效轉(zhuǎn)化

uvled光固化3d打印技術(shù)

技術(shù)資訊 | 2.5D 與 3D 封裝

FPC與3D打印技術(shù)的結(jié)合 FPC在汽車電子中的應(yīng)用前景

UV光固化技術(shù)在3D打印中的應(yīng)用

3D掃描技術(shù)醫(yī)療領(lǐng)域創(chuàng)新實(shí)踐,積木易搭3D掃描儀Mole助力定制個(gè)性化手臂康復(fù)輔具

3D打印技術(shù)應(yīng)用的未來(lái)

物聯(lián)網(wǎng)行業(yè)中的模具定制方案_3D打印技術(shù)分享

TI DLP? Pico?技術(shù)3D掃描改進(jìn)

3D電子技術(shù)詳細(xì)的闡述

3D電子技術(shù)詳細(xì)的闡述

評(píng)論