鉸削用量的選用

⑴鉸削余量鉸削余量是留作鉸削加工的切深的大小。通常要進(jìn)行鉸孔余量比擴(kuò)孔或鏜孔的余量要小,鉸削余量太大會(huì)增大切削壓力而損壞鉸刀,導(dǎo)致加工表面粗糙度。余量過大時(shí)可采取粗鉸和精鉸分開,以保證技術(shù)要求。

另一方面,如果坯余量太小會(huì)使鉸刀過早磨損,不能正常切削,也會(huì)使表面粗糙度差。一般鉸削余量為0.1~0.25mm,對(duì)于較大直徑的孔,余量不能大于0.3mm。

有一種經(jīng)驗(yàn)建議留出鉸刀直徑1~3%大小的厚度作為鉸削余量(直徑值),如,Φ20的鉸刀加Φ19.6左右的孔直徑比較合適:20-(20*2/100)=19.6 對(duì)于硬材料和一些航空材料,鉸孔余量通常取得更小。

⑵鉸孔的進(jìn)給率鉸孔的進(jìn)給率比鉆孔要大,通常為它的2~3倍。取較高進(jìn)給率的目的是使鉸刀切削材料而不是摩擦材料。但鉸孔的粗糙度Ra值隨進(jìn)給量的增加而增大。進(jìn)給量過小時(shí),會(huì)導(dǎo)致徑向摩擦力的增大,鉸刀會(huì)迅速磨損引起鉸刀顫動(dòng),使孔的表面變粗糙。

標(biāo)準(zhǔn)鋼鉸刀加工鋼件,要得到表面粗糙度Ra0.63,則進(jìn)給量不能超過0.5mm/r,對(duì)于鑄鐵件,可增加至0.85mm/r。

⑶鉸孔作的主軸轉(zhuǎn)速鉸削用量各要素對(duì)鉸孔的表面粗糙度均有影響,其中以鉸削速度影響最大,如用鋼鉸刀鉸孔,要較好的粗糙度Ra0.63;m,對(duì)中碳鋼工件來說,鉸削速度不應(yīng)超過5m/min,因?yàn)榇藭r(shí)不易產(chǎn)生積屑瘤,且速度也不高;而鉸削鑄鐵時(shí),因切屑斷為粒狀,不會(huì)形成積屑瘤,故速度可以提高到8~10m/min。通常鉸孔的主軸轉(zhuǎn)速可選為同材料上鉆孔主軸轉(zhuǎn)速的2/3。

例如,如果鉆孔主軸轉(zhuǎn)速為500r/min,那么鉸孔主軸轉(zhuǎn)速定為它的2/3比較合理:500*0.660=330r/min

所謂鉸刀實(shí)際就是搪孔,精搪通常單邊余量0.03-0.1,轉(zhuǎn)速300-1000,以不會(huì)叫刀為準(zhǔn),進(jìn)給30-100間合適。

內(nèi)容來源:網(wǎng)絡(luò)

原文標(biāo)題:加工中心鉸刀進(jìn)給和轉(zhuǎn)速怎么選擇?

文章出處:【微信公眾號(hào):世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

-

鉸孔

+關(guān)注

關(guān)注

0文章

1瀏覽量

660

原文標(biāo)題:加工中心鉸刀進(jìn)給和轉(zhuǎn)速怎么選擇?

文章出處:【微信號(hào):AMTBBS,微信公眾號(hào):世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

晶圓切割振動(dòng)監(jiān)測(cè)系統(tǒng)與進(jìn)給參數(shù)的協(xié)同優(yōu)化模型

金屬加工業(yè)的IOT平臺(tái)可以實(shí)現(xiàn)哪些功能

碳化硅襯底切割自動(dòng)對(duì)刀系統(tǒng)與進(jìn)給參數(shù)的協(xié)同優(yōu)化模型

碳化硅襯底切割進(jìn)給量與磨粒磨損狀態(tài)的協(xié)同調(diào)控模型

基于進(jìn)給量梯度調(diào)節(jié)的碳化硅襯底切割厚度均勻性提升技術(shù)

切割進(jìn)給量與碳化硅襯底厚度均勻性的量化關(guān)系及工藝優(yōu)化

為什么無法在USB控制中心選擇固件映像文件?

銑削加工如何正確選擇走刀方式

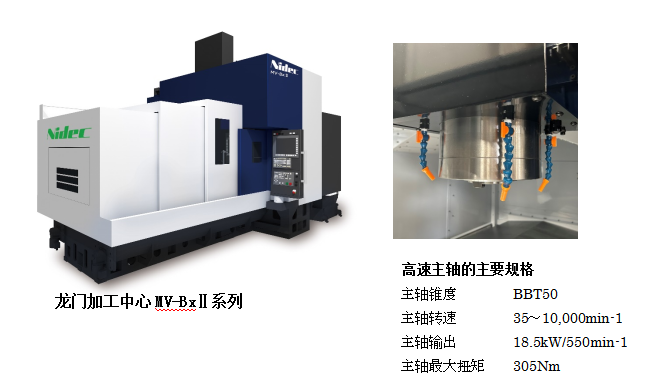

尼得科機(jī)床新增可實(shí)現(xiàn)高效加工的高速主軸產(chǎn)品線

如何提高CNC加工效率

如何選擇數(shù)據(jù)中心服務(wù)

散熱鋁基板怎么開螺紋孔

如何根據(jù)自身需求選擇合適的PCB切割主軸品牌?

加工中心鉸刀進(jìn)給和轉(zhuǎn)速怎么選擇?

加工中心鉸刀進(jìn)給和轉(zhuǎn)速怎么選擇?

評(píng)論