摘要

磷酸(H3PO4) -水(H2O)混合物在高溫下已被使用多年來蝕刻對二氧化硅(二氧化硅)層有選擇性的氮化硅(Si3N4)。生產需要完全去除Si3N4,同時保持二氧化硅損失最小。批量晶片清洗的挑戰是如何保持Si3N4對二氧化硅的高蝕刻選擇性,以獲得更長的槽壽命。

實驗表明,增加浴中水的濃度導致更高的選擇性:蝕刻更多的Si3N4和更少的二氧化硅。隨著水濃度監測器和水脈沖裝置的安裝,浴缸能夠控制水濃度。每個產品批次后化學浴的部分更換降低了溶解硅的濃度。H2SO4的加入節省了初始調節時間。通過所有的努力,鍍液以高選擇性開始,并保持這種選擇性以延長鍍液壽命。

介紹

通常用于濕批清洗,Si3N4在熱H3PO4浴中去除。這主要用于去除局部氧化掩模(LOCOS),其下具有二氧化硅作為應力消除層。常規獲得40∶1的選擇性,這對于該方法來說是足夠的。如今,淺溝槽隔離是更普遍的應用,其中Si3N4層被用作CMP(化學機械平坦化)停止層。在該步驟中,使用化學機械拋光來去除晶片的形貌,并且在該工藝之后必須去除氮化硅層。二氧化硅層暴露在這一點上,最大限度地減少這些層的二氧化硅損失至關重要。因此,必須抑制二氧化硅層的蝕刻速率,提高氮化硅對二氧化硅蝕刻速率的選擇性。這產生了對高選擇性氮化硅蝕刻工藝的需求。

實驗裝置

使用200毫米Si3N4和二氧化硅晶片。Si3N4晶片的兩面都有5 K厚的Si3N4膜,它們用于蝕刻速率評估和產品批次的模擬。一個產品批次等于在50個晶圓的兩側去除1500個Si3N4。二氧化硅晶片的兩面都有二氧化硅薄膜。Si3N4和二氧化硅薄膜用魯道夫S300橢圓儀以49個點和5毫米的邊緣排除進行測量。Si3N4在某一點的重復誤差低于1.0,二氧化硅低于0.5.在測試時從槽中收集化學樣品,并通過電感耦合等離子體質譜分析元素硅濃度。

結果和討論

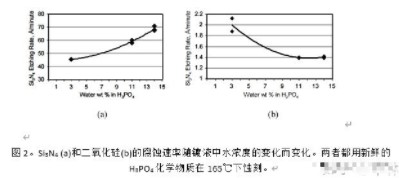

水含量影響二氧化硅的蝕刻速率和氮化硅的蝕刻速率。圖2描繪了Si3N4和二氧化硅在與圖1所示測試相同的浴中隨水濃度變化的蝕刻速率.水浴中的水濃度為3、7.8、10和14%,峰值分別為每兩分鐘5、8、10和14秒。圖2(a)顯示,隨著水濃度從3%變化到14%,Si3N4蝕刻速率從46.4增加到68.2/分鐘。圖2(b)顯示,隨著水濃度從3%變化到14%,二氧化硅蝕刻速率從2.12降低到1.42/分鐘。

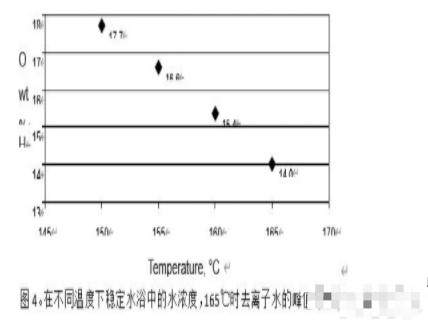

圖4顯示了不同溫度下的穩定水濃度。結果表明,在150、155、160和165℃時,水濃度分別穩定在17.7、16.6、15.4和14.0%,去離子水峰值為14秒/兩分鐘。該浴在較低的溫度下具有較高的水濃度。

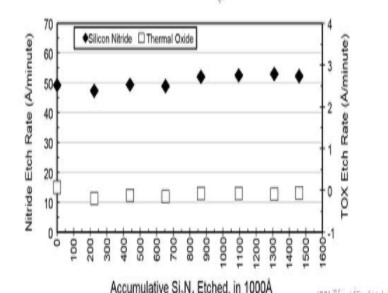

圖7顯示了生產數據。這些測試是在生產環境中進行的,在生產環境中,一個產品批次相當于在50個晶圓的兩面去除2200個Si3N4。這意味著累積的220 kSi3N 4蝕刻量等于一個產品批次蝕刻量,如圖7所示.在槽壽命開始時,在H3PO4中加入一定量的H2SO4。采用去離子水沖加和加料放氣兩種裝置。圖7顯示Si3N4和SiO2蝕刻速率分別以49.2/分鐘和0.07/分鐘開始,速率保持在50.6英寸/分鐘,平均為零,在生產過程中經歷了8個產品批次及以上。

圖7。穩定的Si3N4和二氧化硅蝕刻速率。通過在H3PO4浴中初始加入H2SO4以及進料和出料裝置和阿迪水脈沖裝置的操作,蝕刻速率可保持較長的生產時間。

結論

在用熱H3PO4蝕刻Si3N4時,保持穩定的選擇性是一個挑戰。我們的實驗表明,需要控制水含量、降低硅濃度和調節浴中的初始H3PO4化學物質,以實現長時間生產的穩定選擇性。帶有近紅外光譜儀的阿迪水刺儀有助于控制水含量。加料和放氣裝置降低了浴中的硅濃度。在H3PO4中加入H2SO4節省了浴的初始調節。通過所有實施的改變,實現了穩定的Si3N4和二氧化硅蝕刻速率。實驗和生產測試都表明,阿克里翁的GAMA批處理工具能夠以高選擇性開始,并在長時間的Si3N4蝕刻生產中保持穩定的選擇性。

審核編輯:湯梓紅

-

裝置

+關注

關注

0文章

353瀏覽量

22001 -

碳化硅

+關注

關注

25文章

3024瀏覽量

50091 -

刻蝕

+關注

關注

2文章

202瀏覽量

13328

發布評論請先 登錄

VirtualLab Fusion應用:氧化硅膜層的可變角橢圓偏振光譜(VASE)分析

碳化硅MOSFET的優勢有哪些

碳化硅SiC的光學優勢及應用

VirtualLab Fusion應用:氧化硅膜層的可變角橢圓偏振光譜(VASE)分析

碳化硅與傳統硅材料的比較

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

碳化硅在新能源領域的應用 碳化硅在汽車工業中的應用

碳化硅SiC在高溫環境下的表現

二氧化硅薄膜實現增透的原因

鍍膜使用二氧化硅的作用

驅動碳化硅MOSFET使用米勒鉗位功能的必要性分析

碳化硅和二氧化硅之間穩定性的刻蝕選擇性

碳化硅和二氧化硅之間穩定性的刻蝕選擇性

評論