簡(jiǎn)介

在考慮冷凍干燥的制藥應(yīng)用時(shí),最關(guān)心的是能否生產(chǎn)出具有所需關(guān)鍵質(zhì)量屬性的一致性產(chǎn)品。為了做到這一點(diǎn),必須確保工藝的一致性。一種常見(jiàn)的和預(yù)期的方法是對(duì)冷凍干燥工藝進(jìn)行工藝驗(yàn)證(PQ)。在進(jìn)行產(chǎn)品特定PQ之前,凍干機(jī)的性能應(yīng)在工廠進(jìn)行驗(yàn)證,在現(xiàn)場(chǎng)安裝后作為調(diào)試的一部分,然后再次進(jìn)行操作驗(yàn)證(OQ)。研究應(yīng)確保關(guān)鍵工藝參數(shù)在規(guī)定的允許范圍內(nèi)正常運(yùn)行。除了測(cè)試凍干機(jī)的獨(dú)立和可控變量,包括擱板入口溫度、腔室壓力和時(shí)間外,還可以評(píng)估直接影響產(chǎn)品均勻性的某些因變量。其中一項(xiàng)重要的測(cè)量是擱板溫度均勻性,有時(shí)稱為擱板溫度分布驗(yàn)證。

產(chǎn)品溫度是確認(rèn)凍干工藝的標(biāo)準(zhǔn),但結(jié)合產(chǎn)品溫度了解擱板溫度也有很多好處的。擱板溫度控制是一個(gè)主要的工藝參數(shù)和對(duì)產(chǎn)品質(zhì)量有直接影響的關(guān)鍵系統(tǒng)功能。確保凍干機(jī)擱板上的溫度分布均勻,確保所有產(chǎn)品的干燥速率一致。因此,調(diào)整樣品的熱輸入以確保整個(gè)循環(huán)過(guò)程中的安全和最佳工藝溫度至關(guān)重要。

挑戰(zhàn)

在凍干機(jī)運(yùn)行期間測(cè)量表面溫度是一項(xiàng)挑戰(zhàn),溫度測(cè)量設(shè)備可以分為兩類:直接測(cè)量和間接測(cè)量。直接測(cè)量是將溫度傳感器(通常是熱電偶)直接固定到擱板表面的裝置。通常使用膠帶和膠水將熱電偶的尖端固定在擱板上。然而,這會(huì)導(dǎo)致擱板表面發(fā)粘,并且之后的清潔費(fèi)時(shí)費(fèi)力。間接測(cè)量是將溫度傳感器嵌入擱板表面的導(dǎo)熱材料中的裝置如等溫塊,因此它必須是非導(dǎo)電的、非自熱的并且能夠維持高真空至環(huán)境壓力以及-60 ℃ 至 +60℃的工藝條件。凍干機(jī)中擱板之間的有限空間會(huì)使等溫塊難以放置在正確的位置,這對(duì)于自制笨重的解決方案來(lái)說(shuō)是一個(gè)挑戰(zhàn)。

另外,因?yàn)楦哒婵諏?dǎo)致熱阻,大部分能量是通過(guò)輻射傳遞的,這使得傳統(tǒng)的接觸傳感器的使用成為問(wèn)題,除非它們是為這個(gè)目的設(shè)計(jì)的。測(cè)量溫度的精度也是一個(gè)挑戰(zhàn),測(cè)量的是真實(shí)的擱板溫度,還是相對(duì)(和可重現(xiàn))的溫度,如果擱板的溫度分布驗(yàn)證依賴于相對(duì)溫度,則可能導(dǎo)致更長(zhǎng)的工藝時(shí)間或批次損失。

測(cè)量方法

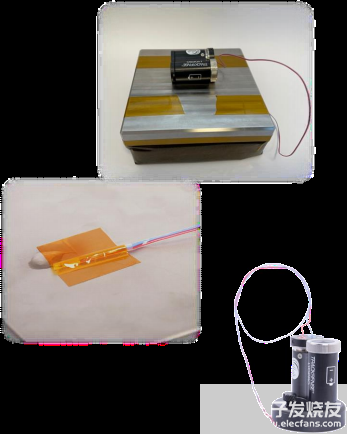

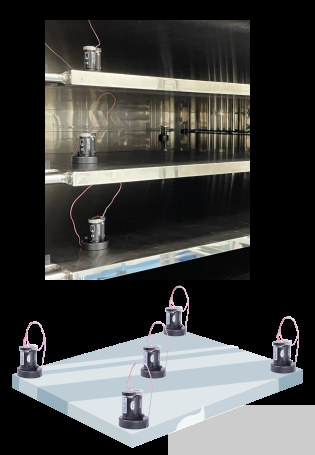

市場(chǎng)需要一種易于操作的等溫塊,以消除自制的解決方案。虹科TrackSense LyoPro是全球首創(chuàng)的可以同時(shí)驗(yàn)證擱板和西林瓶?jī)?nèi)產(chǎn)品溫度的凍干專用無(wú)線溫度驗(yàn)證系統(tǒng),且對(duì)制品溫度不會(huì)帶來(lái)額外的影響,匹配所有規(guī)格的西林瓶,特別適合自動(dòng)加料凍干機(jī)的溫度驗(yàn)證,測(cè)量的溫度可以實(shí)時(shí)傳輸,隨時(shí)了解整個(gè)凍干過(guò)程。所有LyoPro系統(tǒng)包括無(wú)線LyoPro數(shù)據(jù)記錄儀,10孔讀數(shù)臺(tái)和一個(gè)接入點(diǎn)用于實(shí)時(shí)數(shù)據(jù)傳輸。LyoPro凍干專用無(wú)線溫度驗(yàn)證系統(tǒng)設(shè)計(jì)用于自動(dòng)化。添加LyoPro是在西林瓶加工、清洗、除熱原、灌裝并最終加載至冷凍干燥裝置后的最后一步。搭配虹科Ellab LyoPuck等溫塊,專為測(cè)量擱板溫度而設(shè)計(jì)。只需將LyoPro數(shù)據(jù)記錄儀連接到等溫塊上,再將將熱電偶傳感器插入設(shè)備的底部,確保測(cè)量尖端緊貼相關(guān)擱板。

超薄可更換熱電偶傳感器

實(shí)時(shí)在線溫度數(shù)據(jù)顯示和存儲(chǔ)

易于重復(fù),以實(shí)現(xiàn)一致和準(zhǔn)確的測(cè)量

消除了笨重的和自制的替代品

在環(huán)境條件下以及在真空環(huán)境下都能提供出色的性能

等溫塊由PEEK材料和316L不銹鋼制成

基于ISO 13408-3和虹科Ellab的建議

·每個(gè)擱板應(yīng)該有5個(gè)測(cè)量點(diǎn),每個(gè)角落一個(gè),中間一個(gè)

·測(cè)量需在所有擱板上進(jìn)行,以便測(cè)量實(shí)際情況,全面評(píng)估整個(gè)負(fù)載的安全裕度

·擱板間的最大變化: +/- 0.5°C (或根據(jù)制造商的規(guī)范)

·擱板內(nèi)的最大變化 : +/-2°C(或根據(jù)制造商的規(guī)范)

·測(cè)量應(yīng)在滿載和空載的擱板上進(jìn)行,因?yàn)檫@兩種情況都能提供擱板配置在有負(fù)載和無(wú)負(fù)載情況下如何執(zhí)行的重要信息

·擱板/產(chǎn)品溫度應(yīng)以盡可能高的精度測(cè)量。這對(duì)促進(jìn)產(chǎn)品達(dá)到最佳溫度以實(shí)現(xiàn)快速升華至關(guān)重要,同時(shí)也能確保批次的安全性

·測(cè)量時(shí),在冷卻階段的溫度期間,腔室應(yīng)處于環(huán)境壓力下,而在加熱階段的溫度期間,應(yīng)處于真空狀態(tài)。這是為了準(zhǔn)確反映凍干機(jī)在實(shí)際使用中的情況

正確完成擱板溫度分布驗(yàn)證——示例

對(duì)于一家將西林瓶中的產(chǎn)品凍干的制藥公司:

? 有10個(gè)擱板的凍干機(jī)

? 陷縮溫度為 -15°C

? 二次干燥期間允許的最高擱板溫度為 +35°C

擱板分布驗(yàn)證步驟如下所示:

? 50個(gè)記錄儀(10 x 5)測(cè)量所有4個(gè)角落和所有10個(gè)擱板中心的擱板溫度在+25°C(環(huán)境)、0°C和-20°C

溫度,在大氣壓(環(huán)境)壓力下

?50個(gè)記錄儀(10 x 5)測(cè)量所有4個(gè)角落和所有10個(gè)擱板中心的擱板溫度在-20°C、0°C、+20°C和+40°C溫度,在真空環(huán)境下

?將計(jì)算每種溫度(總共7項(xiàng)研究)下每個(gè)擱板(內(nèi)部)和擱板(之間)的溫度變化(梯度曲線),并將數(shù)據(jù)與制造商規(guī)范進(jìn)行比較,以確定合格或不合格

審核編輯 黃昊宇

-

傳感器

+關(guān)注

關(guān)注

2565文章

52880瀏覽量

766483 -

溫度測(cè)量

+關(guān)注

關(guān)注

0文章

206瀏覽量

28754 -

凍干機(jī)

+關(guān)注

關(guān)注

0文章

16瀏覽量

6421

發(fā)布評(píng)論請(qǐng)先 登錄

一文解析射頻信號(hào)功率測(cè)量方法

噪聲的測(cè)量方法詳細(xì)干貨

VirtualLab Fusion應(yīng)用:光波導(dǎo)系統(tǒng)的均勻性探測(cè)器

普源示波器時(shí)間精度測(cè)量方法詳解

VirtualLab Fusion應(yīng)用:用于光波導(dǎo)系統(tǒng)的均勻性探測(cè)器

光束均勻性的重要性及針對(duì)光束均勻性測(cè)試的解決方案

用于光波導(dǎo)系統(tǒng)的均勻性探測(cè)器

可控硅整流器的測(cè)量方法

國(guó)內(nèi)常見(jiàn)的石油管道外徑測(cè)量方法?

雨刮器壓力分布檢測(cè)wipe有用嗎?

高壓功率放大器在磁納米溫度測(cè)量交變磁場(chǎng)激勵(lì)系統(tǒng)中的應(yīng)用

實(shí)時(shí)控制應(yīng)用中的 RTD 替代測(cè)量方法

凍干機(jī)擱板溫度均勻性(分布驗(yàn)證)的測(cè)量方法

凍干機(jī)擱板溫度均勻性(分布驗(yàn)證)的測(cè)量方法

評(píng)論