相信很多做過生產計劃的小伙伴都遇到過“交期承諾”的問題,實際生產中影響產品交期的因素有很多,進行“交期承諾”的計算不僅需要耗費大量時間,而且還只是估值,時間不準確,同時交期承諾影響訂單交付,還影響客戶滿意度,所以如何與銷售確認客戶訂單交付是困擾著大多數計劃人員的問題。

機械加工是指通過一種機械設備對工件的外形尺寸或性能進行改變的過程。眾所周知,機械加工行業的生產計劃編制困難,這是由機械加工的行業特點決定的。不只是計劃編制困難,生產進度的跟蹤、不良品返工、報廢的管理,都是難題。很多工廠沒有精確的計劃,前工序下來什么做什么,由生產車間自己決定,PMC部門只是跟蹤進度。客戶催得急,就去生產車間催,客戶沒催,大量在制品堆積在生產車間。

機械加工企業的生產計劃管理有這些特點:

產品的加工工序多,大部分的產品有著10-20個工序,甚至有的產品需要經過幾十上百道工序,進度的追蹤也比較繁瑣。

涉及到磨床、鉆床、鏜床等設備,設備不僅數量多、種類的,而且各工序的加工時間也有著很大的差異,有的工序十幾分鐘搞定,而有的則需要十幾個小時。

管業熱處理等工序需要考慮到每個爐次的容量。

有些訂單涉及到的設備數量多,時間長,需要分幾個機器進行生產。

前后工序加工時間長的話,需要考慮批次轉移的問題。

有時候由于人員對產品及機器的不熟悉啊,導致無法確定產品適合哪個機器。

車間容易出現異常,實際的生產季度與計劃·常常會有很大地差異。

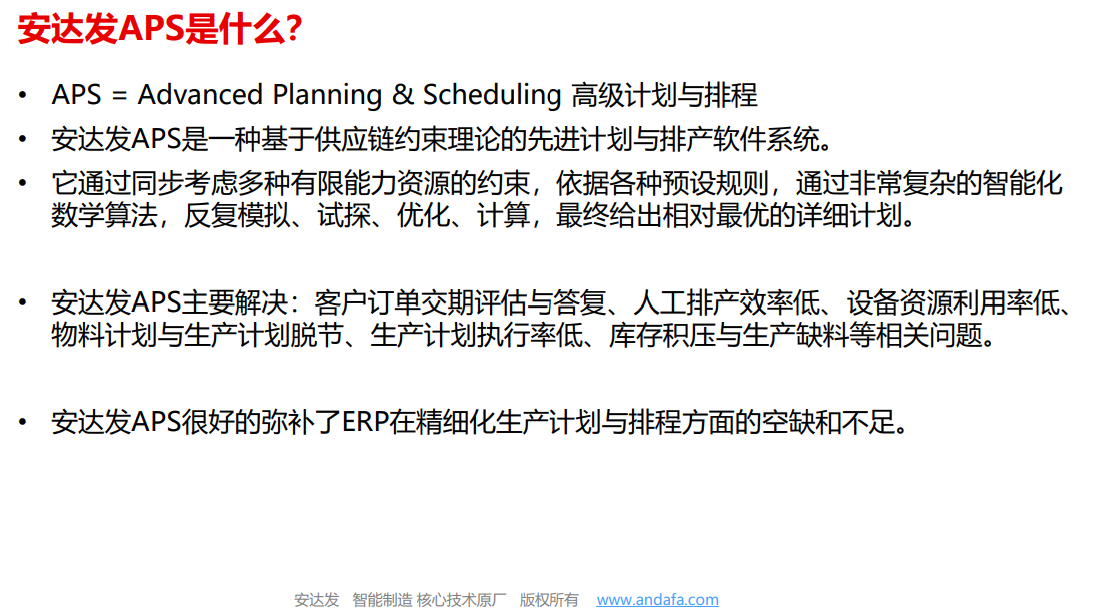

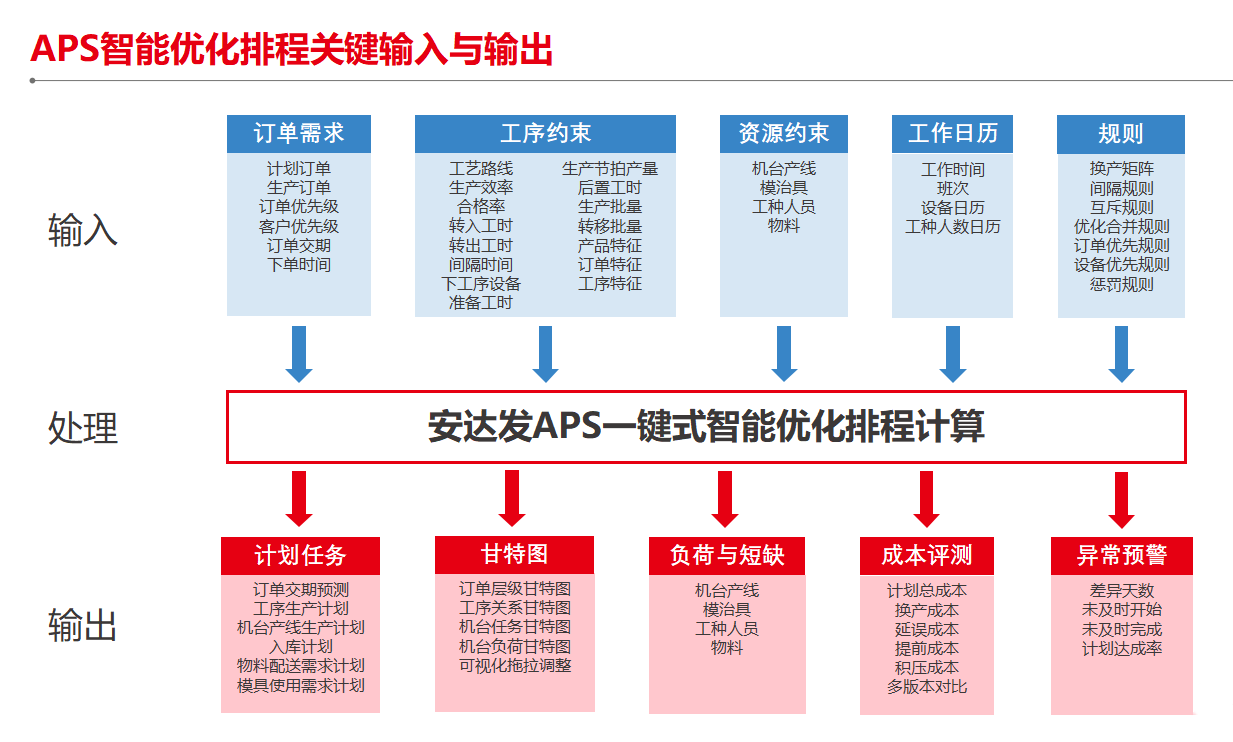

APS排程軟件定義好每個產品工藝流程中每個工序的資源與特征約束,實現工藝的基本資源約束,并依靠嚴謹的數據及邏輯運算,短時間內分解長期計劃到日計劃(短期內車間產線機臺的精細化排產),實現多任務工序前后的聯動,輸出可清晰展現每個車間,設備、每條產線的總生產計劃和當前計劃的甘特圖,解決交期承諾的問題。

APS排程軟件通過預先設定好相關基本資料與約束規則,自動考慮各種影響生產計劃的因素,應用各類預設規則,最后給出最優化的計劃方案,當訂單、機臺、工具、材料、上下班時間等任何影響生產計劃的因素變化后,執行“一鍵式排程計算”,系統即可生成生產詳細排程。

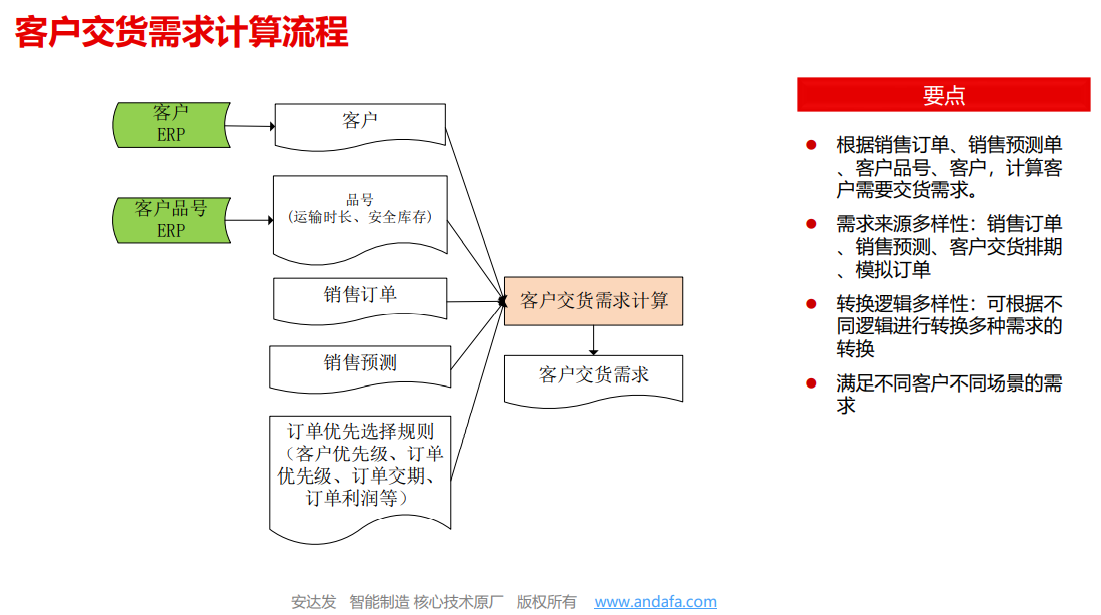

將銷售訂單、銷售預測,同一轉換為客戶交貨需求,通過考慮客戶交貨需求、當前庫存、采購在途、生產在制、生產提前期、生產周期等,扣庫存、展BOM,最終產生產件(生成品和半成品)的生產凈需求量;

再綜合考慮不同工廠的運輸成本、生產成本、工廠生產能力、提前交貨懲罰成本、延期交貨懲罰成本、工廠最大在手物料金額限額、等多種因素,將生產凈需求分配到綜合成本最低的工廠生產,實現訂單綜合利潤最大化;

根據生產訂單、計劃訂單、BOM、庫存、供應商答交等,計算計劃訂單的物料齊套,近期齊套的可投放為生產訂單。

APS排程軟件實現動態的合并生產優化,在未來N天內,相同相似產品的工單合并進行優化,由生產排程計劃拉動工裝模具、物料、人員等需求,充分利用產能,提高設備利用率,讓合適的設備生產合適的產品,采用JIT式采購與供應商送貨,減少停機換產損失及減少物料庫存積壓的情況,顯著減少70%-95%計劃人員的工作量。

APS排程軟件提供多種手工調整的方法,可靈活的對排程結果做可視化的拖動調整,從而實現了個別個性需求的靈活處理,通過對工藝流程基礎數據與資源約束,對每個工序詳細設置其優化規則,進行短期排程結果的優化,將所有待排程訂單按緊急程度分為3大類:特急、一般、不急,并針對每種緊急程度分別設置具體的排序選擇規則,從而實現工藝的基本資源約束,達到大范圍急單先做的效果,顯著減少換產帶來的工時和物料的損失。

APS排程軟件在接到新訂單或強制插單時,對當今生產計劃進行重新排程,即時得知每張單的最新可能的交期,與期望完成時間的差異時長,并在產線、機臺、模治具、人力、物料、工作時間等影響生產計劃的因素變更后,系統 自動重新修正原有計劃,將原有計劃任務重新分配給新的合適的承擔者,獲取訂單工序完工數量后,自動扣減需排程的數量,使得計劃與實際同步。

APS排程軟件根據過去實際的客戶的出貨數量,以及未來已經接到的訂單需求,綜合預測出未來客戶的出貨數量,確保您的訂單交期最大化準時,解決機械加工企業關于“交期承諾”的問題。

審核編輯 黃昊宇

-

APS

+關注

關注

0文章

337瀏覽量

17577

發布評論請先 登錄

相關推薦

基于APS排程系統的PDM功能

電子組裝行業中APS生產排程的難題

國內APS高級排程軟件的全面解析

智能制造APS軟件如何破解鈑金加工的計劃排程難題

APS排程系統助力新能源產業提升產能效益

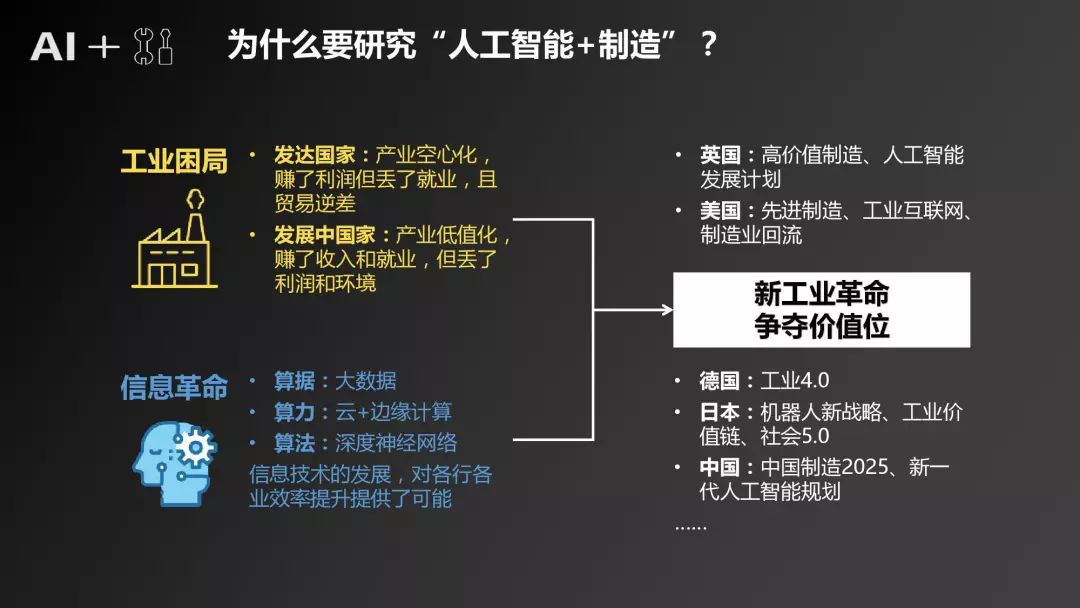

人工智能在APS高級計劃與排程中的應用

APS排程系統能幫醫藥行業實現哪些目標

工業軟件APS排程系統簡介

APS排程軟件幫機械加工企業解決交期承諾問題

APS排程軟件幫機械加工企業解決交期承諾問題

評論