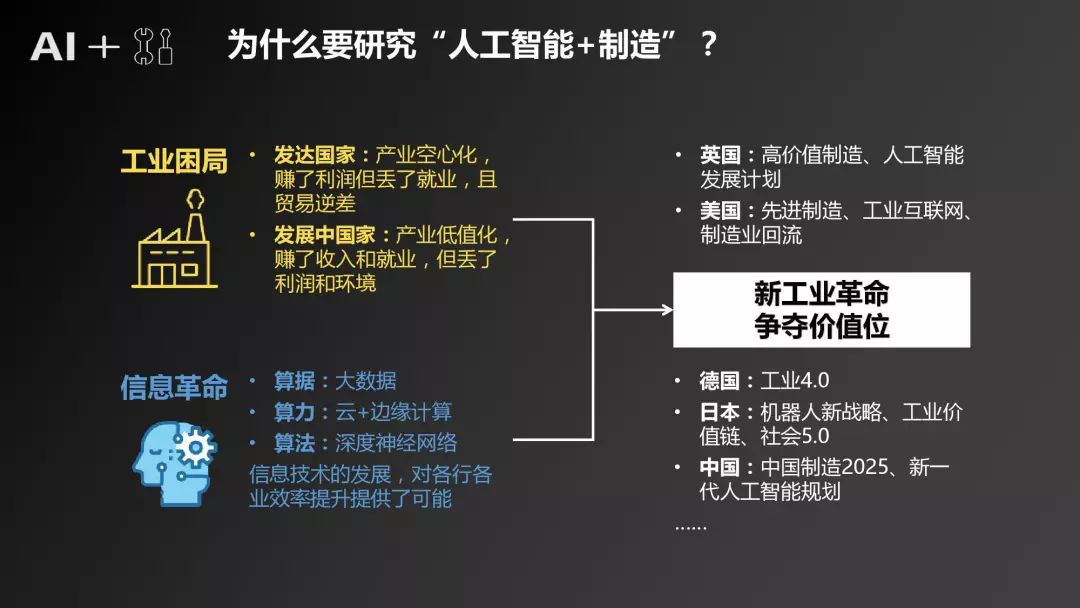

隨著時代的發展和制造業業務的轉變,許多制造型企業出現業績效益下滑的情況。如今,各行各業都需要基于互聯網發展進行數字化轉型,傳統的制造型企業也將面臨著數字化轉型升級,所以各大制造企業也在進行數字化轉型。

相對于其他的行業,制造型企業大多數都是勞動集合型,面對復雜的職能部門以及數量龐大的員工,傳統的企業管理效率已經無法滿足企業發展,員工數量多,流動率高,車間生產效率不高,大量員工的考勤、排班等需要花費大量人力進行校對、核算,企業管理難度增加:

工廠員工考勤、排班主要靠職能工作人員用傳統的Excel表格進行記錄統計,如果人員臨時出現調班、休假的情況,容易造成矛盾以及管理混亂的局面;

技術人才的缺實,如果技術人員離崗,技術沒有傳承下來,企業也沒有專業的培訓體系,所以技術人員的缺口常年缺失;

無法得知生產過程中的生產狀況,無法得知生產環節上設備、人員的異常,無法保證產品的優良;

庫存呆滯一大堆,同時還天天欠料。

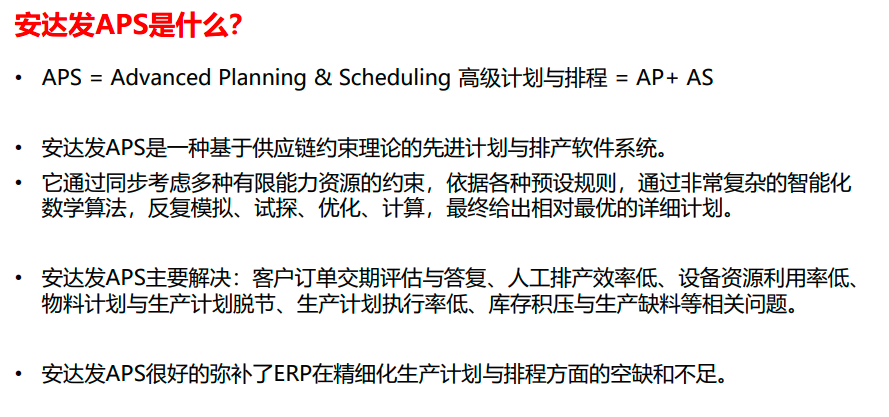

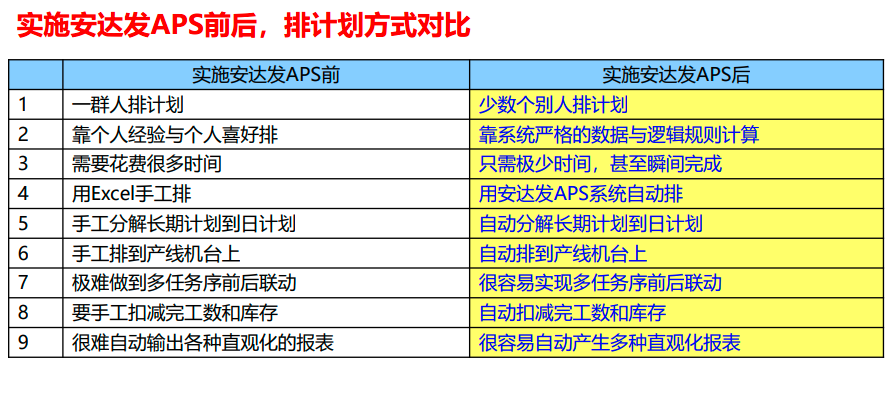

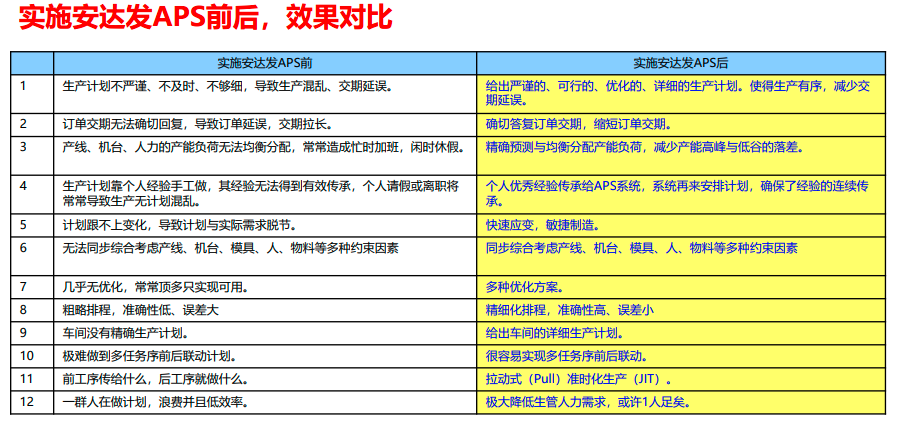

APS自動排產可以很好地針對人工排產效率低、設備資源利用率低、物料計劃與生產計劃脫節、生產計劃執行率低、庫存積壓與生產缺料等相關問題進行解決,實現企業的一個自動智能化排產。

APS自動排產主要解決2個方面的問題:

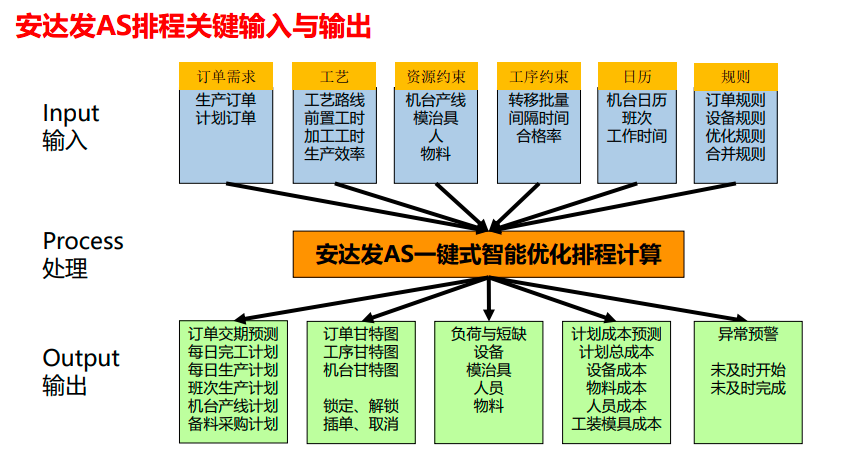

AP工廠高級計劃中長期的生產凈需求。考慮客戶訂單、銷售預測Forecast、交貨計劃、庫存、在途、在制、工廠生產能力、成本、生產提前期、生產周期等,扣庫存、展BOM,最終產生每個工廠的未來的生產凈需求量,即計劃訂單。

AS車間優化排產短期內車間產線機臺精細化排產。根據有限產能約束,給出車間中每條產線、每臺機,應該在幾點幾分到幾點幾分,做哪張生產單的哪道工序,做多少量,用什么模具治具,要什么物料多少量。

APS自動排產可根據銷售訂單交貨需求、生產計劃、采購計劃,這3者無縫串聯并快速聯動協同 。可同步考慮多種有限能力資源的約束來實現一個最切近于實際的計劃排程。可在超大數據量計算生產環境下,非常快速的計算出所需結果。

運用APS自動排產系統可以解決企業的痛點:

系統是靠數據與邏輯計算接到新訂單時,即時準確預測出其交期,強制插單時,即時得知對其他訂單的聯動影響;

產線、機臺、模治具、人力、物料、工作時間等影響生產計劃的因素變更后,系統自動重新修正原有計劃,將原有計劃任務重新分配給新的合適的承擔者,急訂單、未按計劃開始或完工的生產單、工序任務等自動統計并提醒人員特別跟進;

充分利用設備產能,提高設備利用率,減少停機換產損失;

JIT式采購與供應商送貨,減少物料庫存積壓,提高倉位利用率,減少長期采購資金的占用,降低倉庫管理成本。

顯著降低計劃人員工作量,降低人力成本;

個人經驗傳承給企業,讓管理標準化、系統化避免了人為的隨意性,減少人為疏忽與誤差導致的一系列后果。

APS自動排產可以將企業生產工藝標準化,在短期內可以根據多種資源的約束,輸出短時間內車間產線機臺的精細化排產計劃,實現多任務工序的聯動,并產生多種直觀化報表,實現車間生產計劃的可視化,解決車間生產的痛點,提升管理效益。

審核編輯 黃昊宇

-

APS

+關注

關注

0文章

337瀏覽量

17577

發布評論請先 登錄

相關推薦

圍繞APS為中心與ERP、MES、PLM/PDM、SRM、WMS/TMS的多系統集成

安達發|APS高級排程高級物料需求計劃

基于APS排程系統的PDM功能

國內APS高級排程軟件的全面解析

智能制造APS軟件如何破解鈑金加工的計劃排程難題

人工智能在APS高級計劃與排程中的應用

制造企業的痛點應該怎么用APS自動排產進行解決?

制造企業的痛點應該怎么用APS自動排產進行解決?

評論