1、 前言

隨著“雙碳”目標的提出和汽車節能減排技術的發展,新能源汽車在市場上滲透速度加快,主要以純電動汽車為代表的汽車產業電動化發展特征明顯。純電動汽車技術關鍵是提高續駛里程和動力性能,零排放、節能性、環保性和智能化特征是純電動汽車可持續發展的驅動力[1]。目前,純電動汽車傳動動力系統存在動力性差、車速適應范圍窄、電機效率低、價格高和體積大的問題。

電控機械自動變速器(Automated Mechanical Transmission, AMT)可以使驅動電機處于高效運行區間,經濟性、動力性及車速改善顯著[2],這對于商用車節能減排的意義重大,對于實現“雙碳目標”的貢獻巨大。采用AMT 傳動形式的純電動車可以有效解決商用車技術的難點,同時進一步提高換擋的操控性。

2、 純電動商用車動力系統匹配

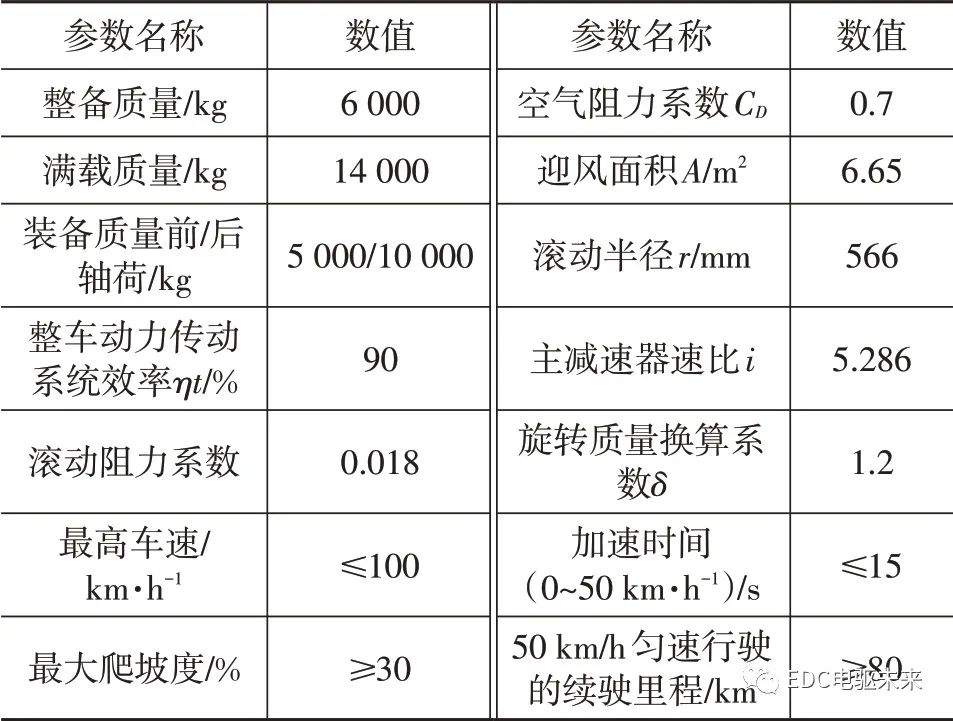

2.1 純電動商用車基本參數及設計要求

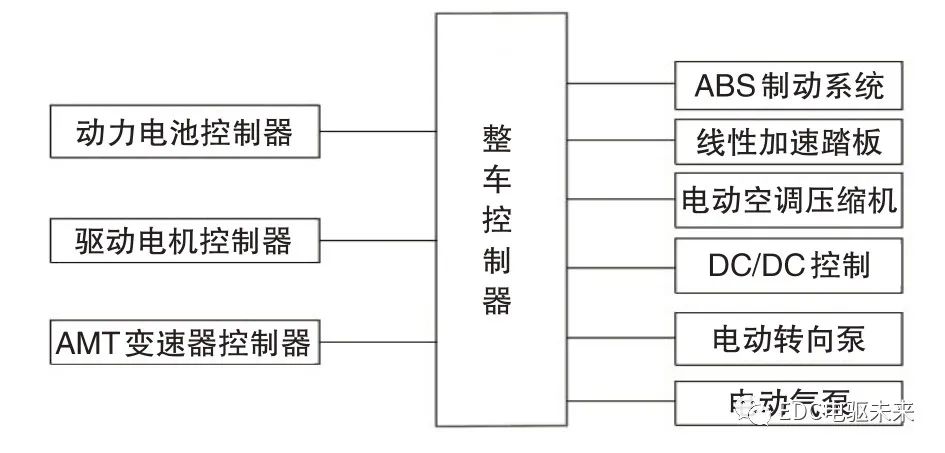

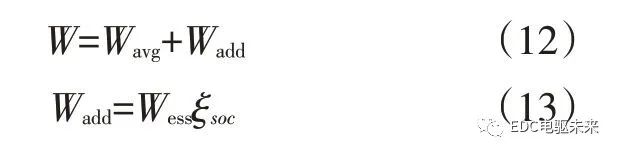

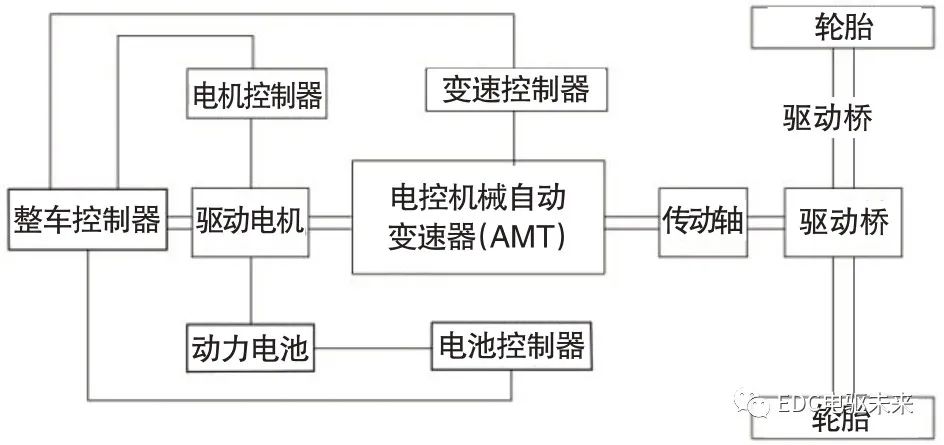

純電動商用車動力系統主要由4 部分組成:驅動電動機、動力電池、傳動系統和控制系統。傳動系統由AMT、傳動軸、驅動橋和輪胎組成,控制系統主要由整車控制器、電機控制器、AMT 控制器(TCU)和動力電池控制器組成[2]。AMT 與驅動電機同軸連接,AMT 可以調速、增扭矩,具有小功率電機驅動大載荷的特性。動力系統布置如圖1所示,整車基本參數見表1。

圖1 純電動商用車的動力系統構架

表1 純電動商用車整車基本性能及設計參數

2.2 驅動電機匹配

永磁同步驅動電機的特點是效率高、節能性好、轉矩大、駐坡啟動較容易、平滑調速、操作平穩、體積和質量小、功率密度高和維修簡單的特性。因此,選擇永磁同步電機作為驅動電機是最佳方案[6-7]。

純電動車的驅動電機決定著整車動力性能和經濟性。最高車速、最大爬坡度和最大加速度是選擇驅動電機的關鍵因素[8]。

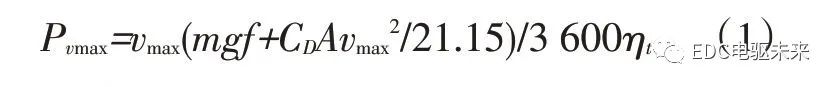

2.2.1 滿足最高車速要求的驅動電機功率的確定

最高車速是車輛動力性的重要指標,也是車輛設計的關鍵指標之一。車輛最高車速下驅動電機的最高功率為:

式中,Pvmax為最高車速功率;vmax為最高車速;m為總質量;g為重力加速度;f為滾動阻力系數;CD為風阻系數;A為迎風面積;ηt為傳動總效率[9]。

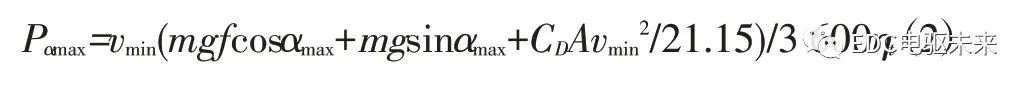

2.2.2 滿足最大爬坡要求的電機功率的確定

最大爬坡度是車輛動力性的重要指標,也是車輛設計的關鍵指標之一。車輛最大爬坡度下的最大功率為:

式中,Pαmax為最大功率;αmax為坡度角;vmin為最低速度。

2.2.3 滿足加速時間要求的電機功率的確定

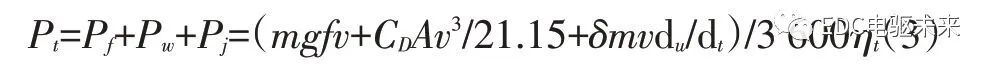

加速時間是車輛動力性的重要指標,也是車輛設計的關鍵指標之一。從0~50 km/h的加速需要的最大功率為:

式中,Pf為滾動阻力功率;Pw為空氣阻力功率;Pj為加速阻力功率;v為車速;m為總質量;g為重力加速度;f為滾動阻力系數;CD為風阻系數;A為迎風面積;ηt為傳動總效率;du/dt為加速度;δ為旋轉質量換算系數。

2.2.4 計算結果

(1)當最高車速為100 km/h 時,所需的最大功率Pvmax為145 kW。

(2)當車速大于10 km/h(坡度30%)時,所需要的功率Pαmax為126 kW。

(3)當車速從0 加速到50 km/h,所需的功率Pt為175kW。

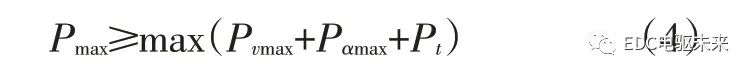

根據整車性能設計要求,選擇驅動電機峰值功率取最大值,即:

為了滿足整車性能,同時考慮到純電動商用車附加功率需求,主要包括電動轉向泵功率、電動氣泵功率、AMT 電動換擋電機功率、電動空調壓縮機功率[10],最后確定的整車總功率需求為185 kW。

2.2.5 驅動電機峰值轉矩和額定轉矩的確定

根據車輛設計要求驅動電機峰值轉矩,即:

式中,Tmax為驅動電機最大扭矩;Rr為輪胎滾動半徑;m為總質量;g為重力加速度;f為滾動阻力系數;imax為最大傳動比;ηt為傳動總效率。

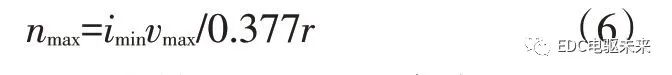

當以滿載行駛時,驅動電機最大轉矩需求為725 N·m,綜合考慮附件對功率的需求,額定功率定選擇為100 kW。根據設計要求以及電機選擇要求可知:

式中,nmax為驅動電機最大轉速;vmax為最高車速;imin為最小傳動比;r為滾動半徑[11]。

通過計算可知驅動電機轉速為2 500 r/min(見表2)。

根據設計車輛設計要求,驅動電機轉速的關系公式為:

式中,β為弱磁倍率,取值范圍1.2≤β≤3.5,本方案取2.15;nr為額定轉速;np為峰值轉速。

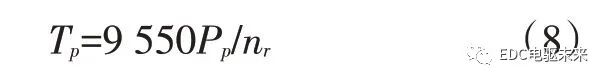

驅動電機峰值轉矩為:

式中,Tp峰值轉矩;Pp為峰值功率;nr為額定轉速。

帶入數據,求得:Tpmax=1 070 N·m。

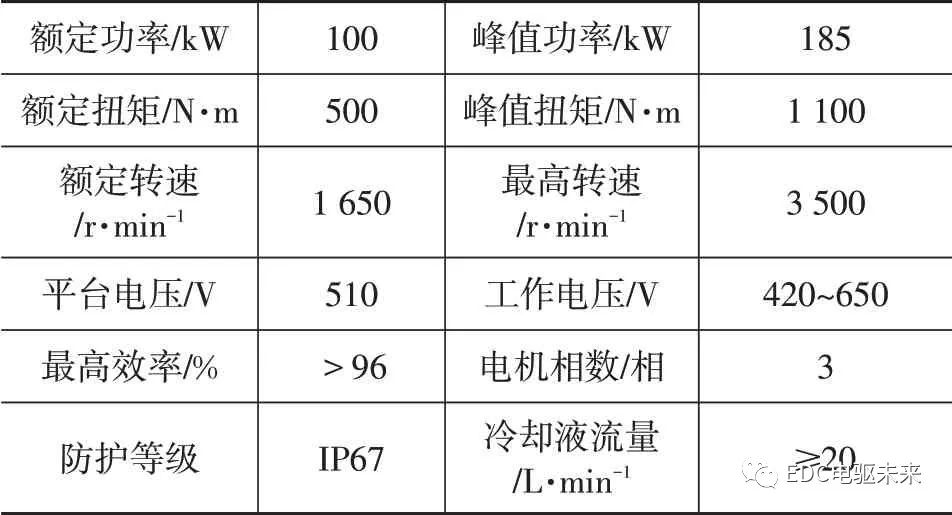

根據計算結果及設計要求,最終選擇驅動電機的具體參數要求如表2所示。

表2 驅動電機基本參數

2.3 AMT的參數匹配

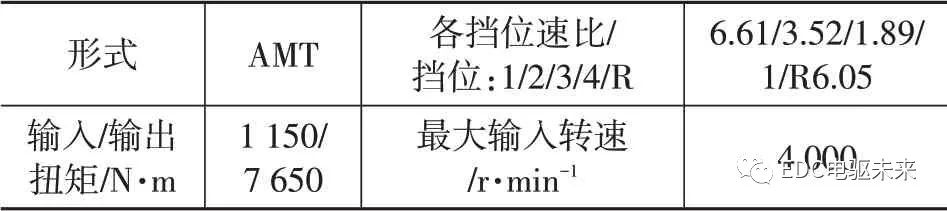

純電動商用車變速器采用AMT自動變速器,可以滿足車輛低速爬坡、最高車速、經濟高效區域的要求。采用永磁同步驅動電機與AMT 構成總成的傳動方案,使車輛動力性強、可靠性高、電耗低,能夠較大幅度提升車輛的駕駛舒適性和運營效益,4擋AMT目前是行業主流、成熟的、可靠性很高的自動變速器,使用范圍廣[12],可以滿足低擋良好爬坡性和高擋高速性的要求,所以選擇4 擋AMT 自動變速器,額最大輸入扭矩達1 150 N·m,最高輸入轉速為4 000 r/min。

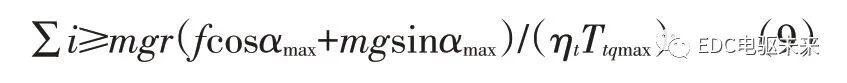

確定最大傳動比的主要影響是最大爬坡度、附著率和汽車最低穩定車速[13]。

最大傳動比為:

式中,Σi總傳動比;ig為最大速比;io為主減速比;ηt為傳動效率;Ttqmax為最大轉矩。

通過計算可知:imax≤8.324,imin≥3.786,總傳動比Σi=19.7。ig為最大速比;io為主減速比;主減速比io=5.286,即AMT變速器速比ig=3.727(表3)。

表3 AMT變速器速基本參數

3 、動力電池的參數匹配

磷酸鐵鋰電池特點是電壓高、密度大、循環次數多、安全性高、自放電率小。選取的動力電池組參數和性能對車輛的動力性和續駛里程有非常大的影響。動力電池組的主要參數有電壓等級、額定容量、充放電倍率和使用溫度范圍[14],其數值的確定取決于電池的功率因素和能量因素,在選定動力電池組的高壓平臺等級時,不僅要保證電機和其它輔助電器件的電壓范圍相一致,還要保證動力電池組的放電功率能夠達到驅動電機工作時所需功率的要求,還要滿足車輛設定的續駛里程的需求。

3.1 動力電池組容量計算

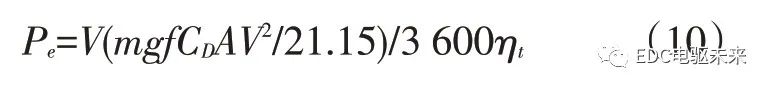

動力電池組的容量需要綜合考慮車輛設定的行駛里程需要消耗的能量,同時要考慮比功率、比能量、能量效率、放電水平和循環壽命水平。一般情況下先按照車輛在勻速行駛100 km 工況下消耗的能量來確定。需求的功率為:

式中,Pe為等速功率;v為車速;m為總質量;g為重力加速度;f為滾動阻力系數;CD為風阻系數;A為迎風面積;ηt為傳動總效率。

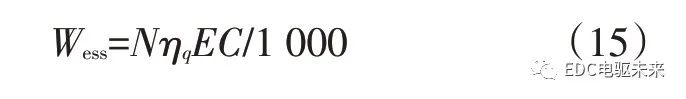

按照v=50 km/h;帶入得P=46.6 kW。動力電池組能量為:

式中,Wavg為動力電池組實際續駛能量,S為續駛里程,t為續駛時間。

計算得出Wavg=93.2 kW·h;

式中,Wadd按照消耗的電量20%計算;ξsoc有效放電容量系數按0.8計算。

通過計算可知:Wadd=32 kW·h。

式中,Wess為電池組總能量;U為電池組電壓;C為電池組容量。

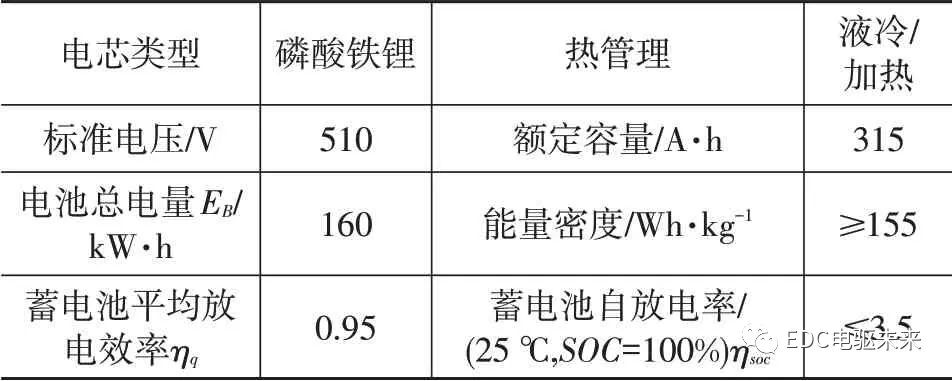

計算可知電池額定容量為C=315 A·h,磷酸鐵鋰動力電池基本參數見表4。

3.2 動力電池組數目選擇

根據鋰電池的結構和特點,動力電池組一般都是由眾多單體電芯通過串、并聯組合的方式組成,成組后滿足續駛里程時的能量為:

式中,N為電池單體個數;E為單體電池工作電壓;C為單體電池容量;ηq為電池組平均放電效率。

根據上述公式確定的電池基本參數見表4。

表4 磷酸鐵鋰動力電池基本參數

4 、整車控制器系統參數匹配

整車一體化控制器系統根據駕駛員的駕駛意圖、整車行駛狀態和整車各零部件(包含AMT、驅動電機、動力電池等)的運行狀態,來實現車輛的自動起步、自動換擋和決定驅動電機的轉矩輸出、高壓電的閉合和斷開、電機啟動或停機操作。整車控制器系統主要包括驅動電機驅動器、AMT、動力電池控制器、電動轉向助力油泵驅動器、永磁同步電機驅動器、電動氣泵驅動器、DC/DC 控制器、絕緣監測儀控制器、電動空調壓縮機、高壓倉[15](快充、電加熱、上裝的高壓配電)。

4.1 整車控制器系統構架及策略

整車控制器是控制系統的核心,承擔了駕駛員意圖、數據交互管理、安全故障管理、能量流管理分配的任務。對車輛的動力性、安全性和經濟性有決定性的作用,整車控制器實時動態檢測關鍵部件的運行情況,并及時對出現的情況進處理,保證車輛運行良好的狀態。實現信息共享和全局控制,改善駕駛舒適性。整體構架及策略如圖2所示。

圖2 整車控制器系統構架及策略

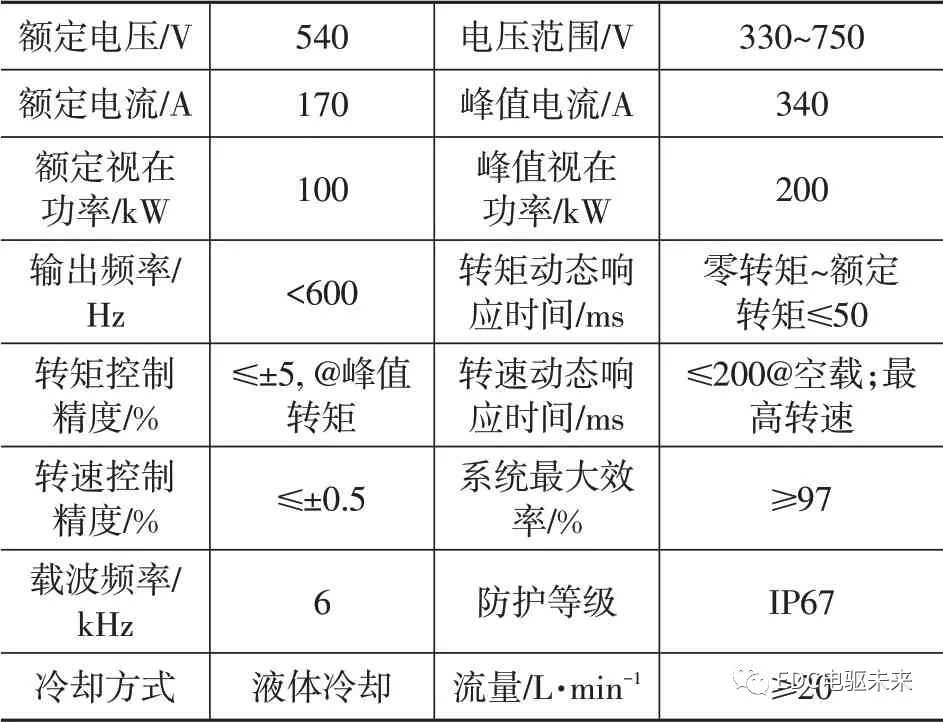

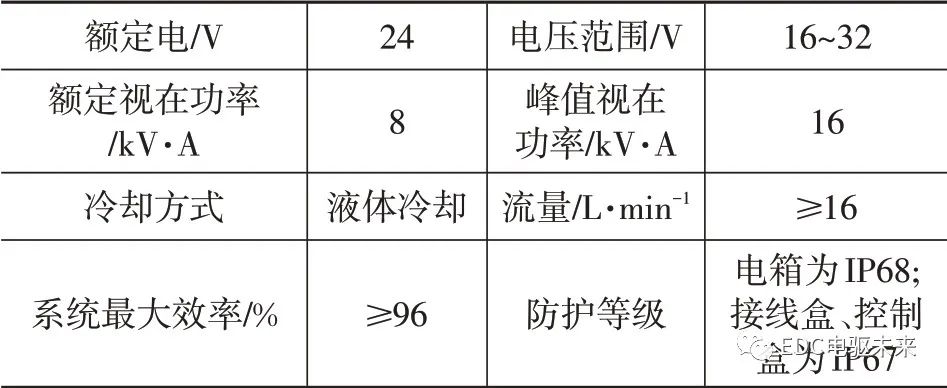

4.1.1 驅動電機控制器電氣參數

驅動電機控制器是通過對驅動電機電流、電壓進行控制,是控制驅動電機與動力電池之間的能量轉換裝置,主要功能是根據檔位、電動踏板、剎車指令,將動力電池儲存的電能轉化為驅動電機的電能,來控制電動汽車的啟動、運行、進退、爬坡和制動能量回收[16](表5)。

表5 驅動電機控制器電氣參數

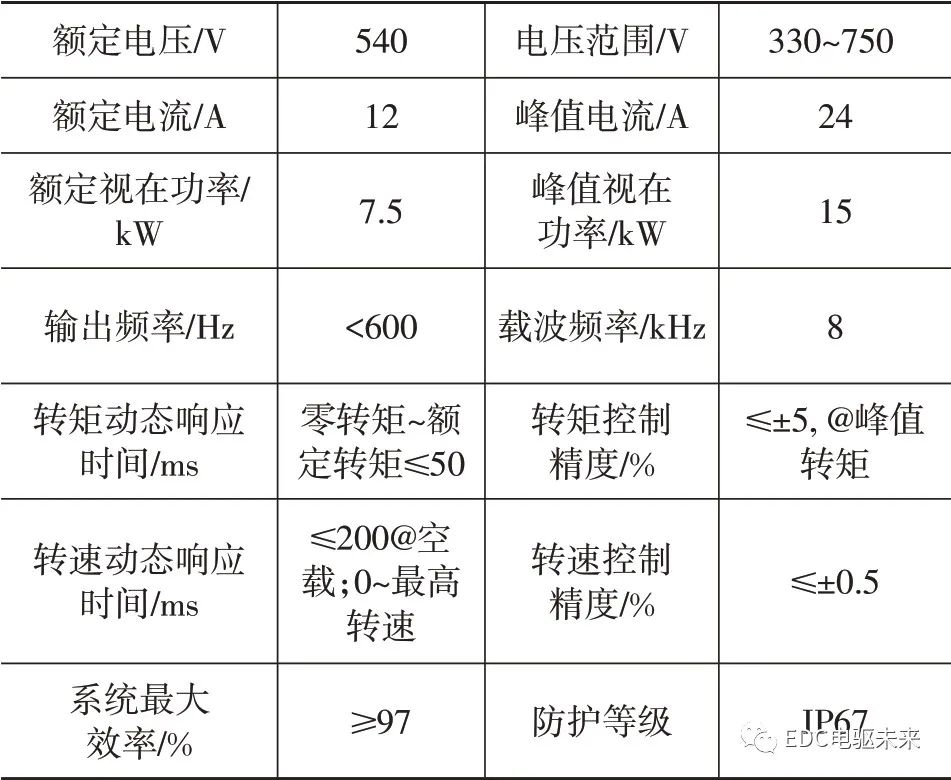

4.1.2 電動轉向泵控制器電氣參數

電動轉向泵控制器是電動助力轉向系統的主要組成部分,通過電機控制器控制車輛的轉向泵,按駕駛員意圖控制車輛行駛的方向,同時要確保轉向的靈活性、操控性、穩定性和舒適性(表6)。

表6 電動轉向泵控制器電氣參數

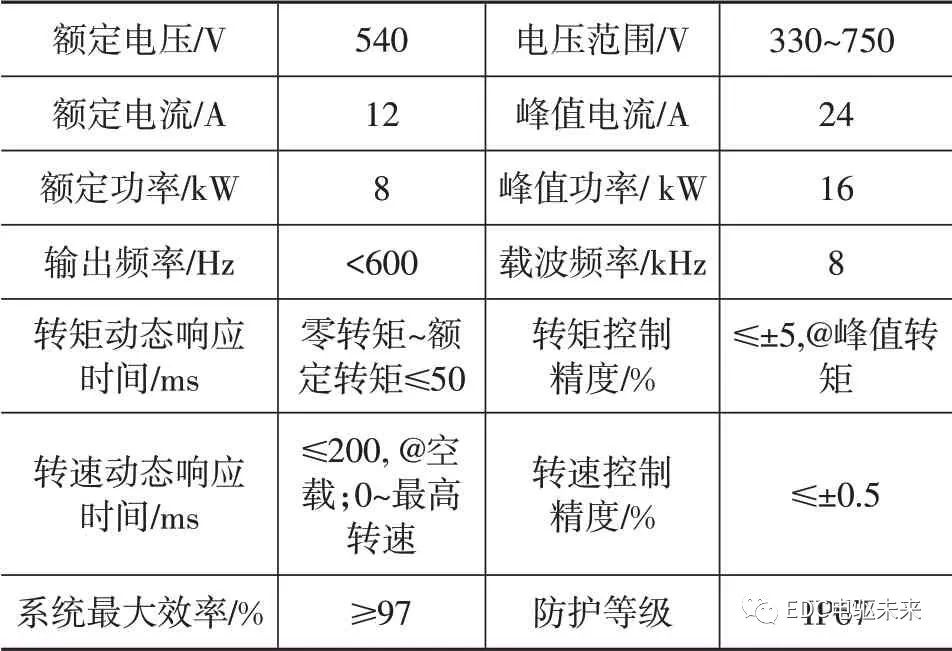

4.1.3 電動空壓機控制器電氣參數

電動空壓機控制器是通過控制純電動車獨立氣泵的空氣壓縮機,來實現給車輛提供制動以及控制部件的氣源,通過變頻控制實現系統輸出壓力控制的方法,參如表7所示。

表7 電動空壓機控制器電氣參數

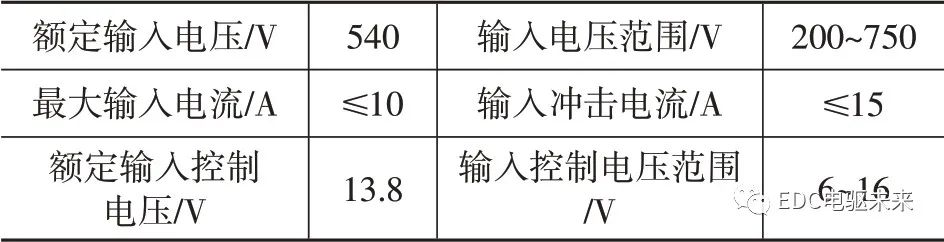

4.1.4 DC/DC電氣參數

DC/DC 變換器作為電動汽車動力系統中重要部分,DC/DC 系統由功率模塊、驅動模塊、控制模塊組成,功能是為動力轉向系統、空調和其它輔助設備提供所需的電源,參數如表8所示。

表8 DC/DC電氣參數

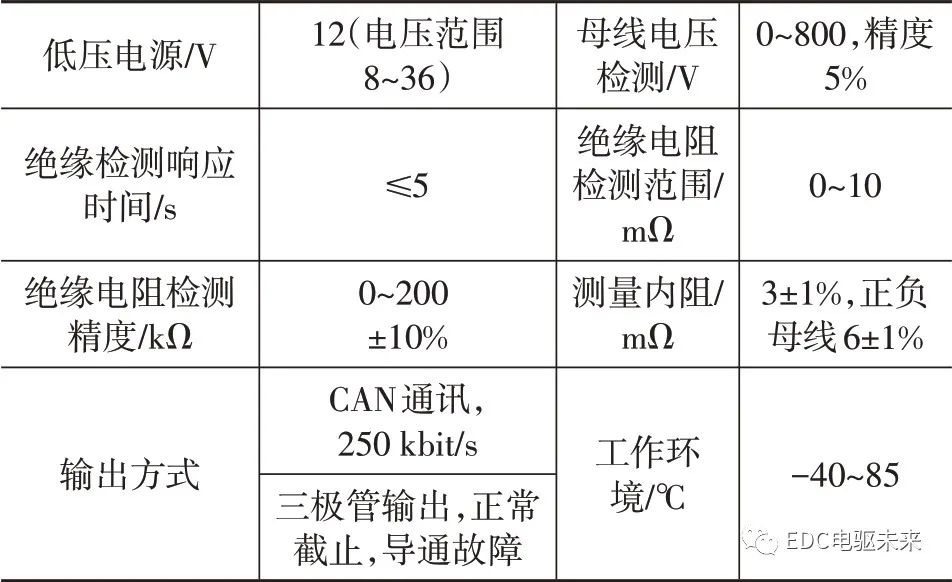

4.1.5 絕緣監測儀

絕緣監測儀是一種針對電源系統主線及分路的進行在線實時檢測絕緣狀態進行管理的裝置,具有高可靠性、高安全性、人性化的特點,主要作用是電流電壓狀態監測及故障報警、絕緣狀態監測及故障報警、實時接地回路監測、系統電流檢測診斷、回路絕緣分級預警、接地歷史記錄分析、電壓平衡功能、蓄電池回路監測功能、系統分布電容檢測功能、交直流電壓監控,參數如表9所示。

表9 絕緣監測儀

4.2 AMT控制系統

TCU接受到整車控制器的信號,通過轉換輸出信號,控制AMT 換擋電機實現選擋、離合器分離和結合進行聯合操縱,離合執行機構和選換擋執行機構接收從TCU 傳輸過來的信號實現傳動力的中斷、擋位變換、傳動力的恢復一系列快速的過程。驅動換擋機構實現不同工況、不同負載、不同車速下的自動換擋目的[16],從而滿足車輛使用要求,AMT 控制系統參數見表10。

表10 AMT自動變速器控制系統電氣參數

4.3 動力電池控制器電氣參數

動力電池控制器通過控制動力電池,對動力電池進行系統管理及故障監測,最終轉換輸出不同的電壓和電流,將滿足不同的系統要求,從而實現對純電動商用車整車供電,實現高低壓控制管理、電池熱管理和電池故障診斷[17],滿足車輛使用的安全性、可靠性和動力性要求,動力電池控制器基本參數見表11。

表11 動力電池控制器電氣參數

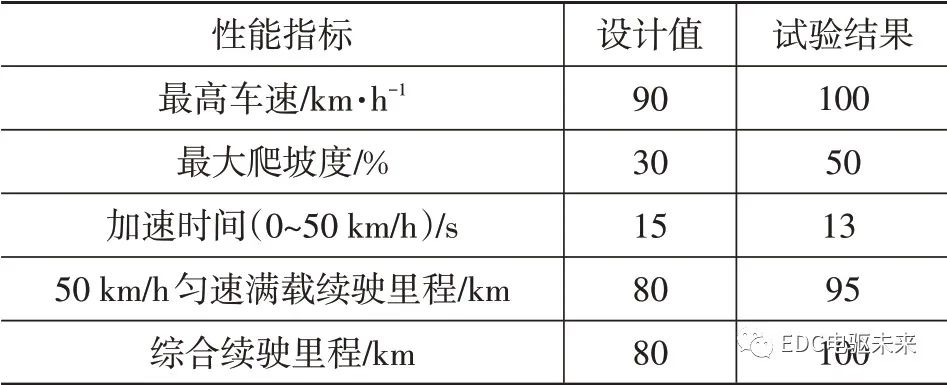

5、 試驗驗證

將試驗樣車在C-WTVC 循環工況(GB/T 27840—2021)[18]下進行整車性能測試,結果如表12所示。

表12 車輛設計與試驗性能指標

根據試驗結果可知:純電動商用車動力系統的關鍵零部件的設計及選擇滿足車輛實際工況使用要求,整車總體性能指標已經優于設計指標,車輛可靠性、安全性、穩定性良好[19],可以達到用戶實際使用要求,同時車輛進行批量生產和車輛進行實際使用中產品性能良好,可靠性、安全性、穩定性良好。

6、 結論

針對純電動商用車客戶使用要求,根據整車設計指標,對驅動電機、AMT、動力電池、整車控制器、AMT控制器和動力電池控制器進行匹配研究,進一步優化性能并進行性能驗證。達到車輛的設計動力性和續駛里程目標,滿足車輛使用要求,重新匹配設計驅動電機、AMT 和動力電池系統之間的參數,提高了車輛經濟性。

車輛使用中可以實現高可靠性、高動力性、耗電低和清潔環保的目的,采用低轉矩、高轉速電機,拓寬電機高效區,增大爬坡度,實現車輛工作在高效區。此外,車輛具有運行噪音低、運行平穩、保養維護便利、維護時間短和維護成本低的優勢。

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12389瀏覽量

234250 -

控制器

+關注

關注

114文章

17019瀏覽量

183258 -

電池

+關注

關注

84文章

11017瀏覽量

134275

原文標題:純電動商用車動力系統匹配設計研究及應用

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

純電動商用車動力系統匹配、基本參數及設計要求

純電動商用車動力系統匹配、基本參數及設計要求

評論