為了提高工廠的生產率,盡量縮短加工、檢查等生產線上各工序的作業時間(生產量)非常重要,但另一個不能忘記的改進是縮短在制品在工序之間的搬運時間和向各工序補給零部件和材料所需的時間。

特別是在一邊頻繁變更生產品目,一邊在同一條生產線上分別生產多種產品的“變種變量生產”中,有時,縮短搬運時間等比縮短每個工序的作業時間能更加有效地提高生產線整體的生產率。這是因為:每個工序的作業時間以及使用的零部件/材料的種類和數量都會因生產品目而變化,因此切換生產品目(被稱為“切換準備”)所需的時間會變長。

工廠需要能夠應對稼動不理想和操作不同步的搬運方式

一般來說,在進行少數品種大量生產的生產線中,工序間的搬運采用傳送帶自動搬運。在現代工業的先驅“T型福特”有一個著名的故事:通過將車種縮小到1個,一邊用傳送帶移動一邊進行流水線作業,成功實現了高效組裝。即使是現在,在食品工廠等地方,也在以同樣的方法進行連續生產而無需停止生產線。

如果搬出和搬入的場所和各工序的生產量是固定的,就很容易使作業和搬運的時間同步,因此可以用傳送帶進行高效搬運。然而,作業和搬運往往不會按照預期進行。如果發生這種情況,生產線就會出現堵塞,最壞的情況是必須停止整個生產線,等待延遲的作業完成。

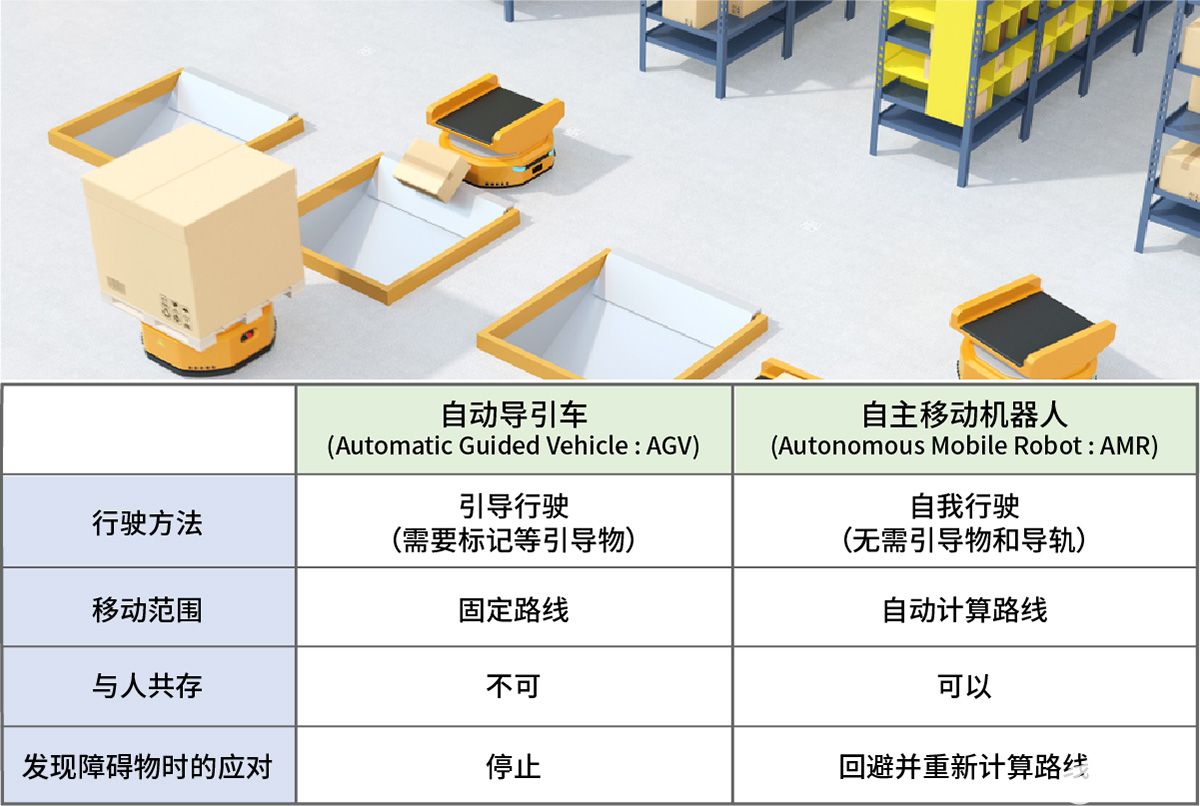

自上世紀90年代以來,自動導引車(Automatic Guided Vehicle:AGV)代替皮傳送帶在由軌道和磁標記等引導的搬運路徑上移動,現在已廣泛用于在生產過程中搬運產品、零部件和材料(圖1)。在AGV中,搬運時的輸送路徑是固定的,但搬運的貨物數量和時間可以相對自由地進行調整。因此,可以應對因各工序的微小缺陷而導致的作業延誤。近年來,已經出現了一些配備機械臂、可以自動裝卸的自動導引車。而且,為了迎接智能工廠時代的到來,已經進化為更智能的“自主移動機器人(Autonomous Mobile Robot:AMR)”。

圖1 實現更高效、更靈活的搬運的AGV和AMR

在變種變量生產中,需要一種能夠及時搬運必要物品的方法

但是,在進行變種變量生產時,有時即使使用AGV也無法很好地應對。這是因為適用于變種變量生產的單元式生產線與AGV搬運的兼容性不夠好。

在單元式生產線上,一名作業人員承擔多道工序。因此,可以相對減少在制品的搬運頻度。但是,并非所有工序都可以由一個人承擔。雖然很少,但也有搬出和搬入兩項作業。而且,在變更生產品目時,需要提前供給生產下一款產品所需的零部件和材料。

一般來說,在單元式生產線中,多個作業臺排成一列,并分別配置作業人員進行生產。根據每個作業臺的進度,及時進行在制品的搬出搬入以及零部件補充。因此,需要一種可以像出租車那樣自由設定搬入搬出場所和時間的搬運方法,而不是像鐵路或固定路線公共汽車那樣具有固定路線和運行時間表的AGV。此外,在單元式生產線中,由于自動導引車將在有作業人員的地方移動,因此需要實現能夠隔離搬運路線的高安全性,這是AGV所不需要的。

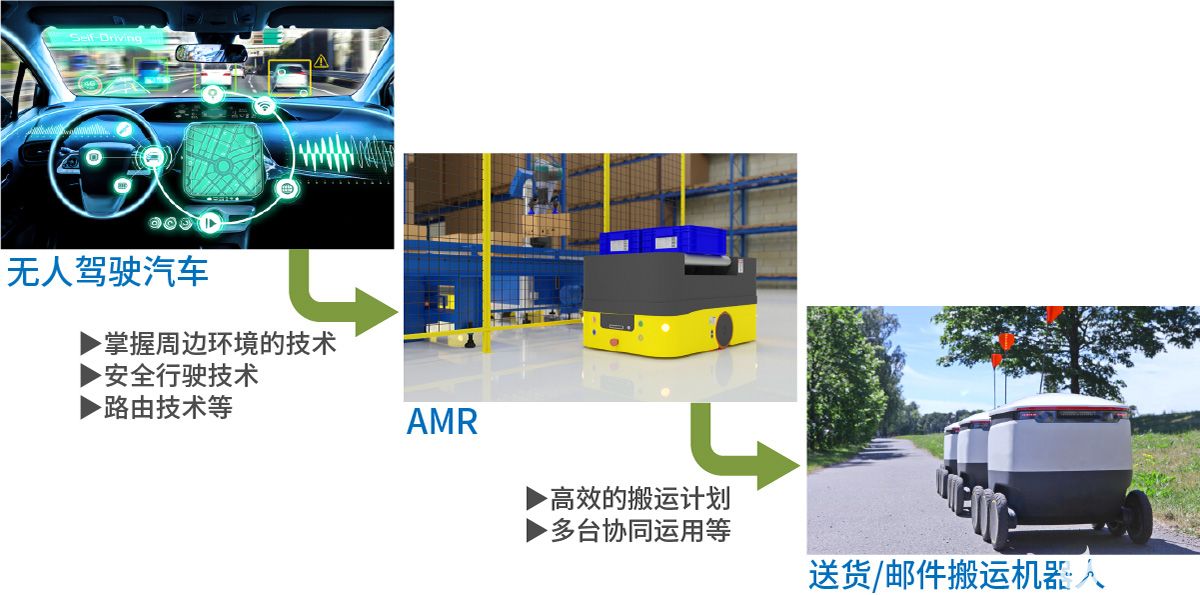

作為解決這些問題的搬運方法,一邊根據有人的地方的狀況改變移動路線一邊搬運物品的AMR已經被投入使用。AMR通過傳感器自動識別搬運路線中成為障礙物的裝置等的位置,并提前以地圖的形式存儲,在搬運過程中,一邊通過傳感器檢測工廠內人員的位置和行動一邊安全地移動。盡管行駛環境和速度不同,但可以說它與汽車行業正在開發的無人駕駛汽車具有相同的功能(圖2)。預計AMR技術不僅會用于工廠,還會用于送貨和郵件的自動投遞。

圖2 從無人駕駛汽車到AMR,向在工廠以外使用的搬運機器人進行的技術推廣

預測稍后的作業進度,將所需的零部件進行智能搬運

在AGV和AMR等搬運方法中,如何有效且高效地運用也變得非常重要。

為了盡量減少在制品、組裝前的零部件及材料等的庫存,理想的運用是“Just in Time”,這樣可以根據需要及時搬運。此外,像AMR這樣根據情況改變搬運路線時,在最短的時間內找出能夠搬入和搬出的移動路線也很重要。但是,隨著物聯網和人工智能等信息處理技術的發展,現在已經可以在掌握整個工廠的狀況的同時找到理想的運用方法。

首先,物聯網使準確掌握單元式生產線各作業臺上的作業進度狀況、零部件和材料的庫存狀況成為可能。迄今為止,狀況都是通過被稱為“看板”的傳票來傳達的。通過將其數字化,可以根據實時掌握的工廠情況發現稍后會發生的作業停滯,并得出應對措施。

此外,迄今為止,在進行變種變量生產的工廠中,通過人工根據生產品目將需要的零部件和材料從倉庫的貨架上挑出,并裝入搬運車進行運送。現在,已經可以一邊參照數字化看板信息,一邊由搬運機器人挑選擺放所需零部件和材料的貨架后移動到有人的地方,并在最短的時間內運送它們。

-

機器人

+關注

關注

213文章

29555瀏覽量

211892 -

AGV

+關注

關注

27文章

1434瀏覽量

42080

發布評論請先 登錄

如何用自主移動機器人提高工廠運營效率

如何用自主移動機器人提高工廠運營效率

評論