摘要:

金絲鍵合質(zhì)量的好壞受劈刀、鍵合參數(shù)、鍵合層鍍金質(zhì)量和金絲質(zhì)量等因素的制約。傳統(tǒng)熱壓鍵合、超聲鍵合、熱超聲鍵合或楔形鍵合和球形鍵合分別在不同情況下可以得到最佳鍵合效果。工藝人員針對(duì)不同焊盤尺寸所制定的鍵合方案也大大制約金絲鍵合的質(zhì)量。對(duì)于一些極小尺寸焊盤的鍵合方案選擇,是得到高鍵合質(zhì)量的關(guān)鍵因素,影響著微波產(chǎn)品的可調(diào)試性及長(zhǎng)期可靠性。

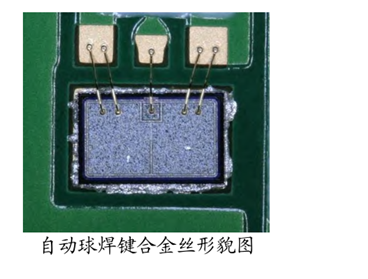

現(xiàn)當(dāng)今,有90%左右的電子器件均采用球形鍵合的連接方式,僅有10%的電子器件采用楔形鍵合的連接方式,很小一部分電路仍然采用最原始的熱壓鍵合方式。但是隨著毫米波組件的研制與開發(fā),尤其是毫米波T/R組件,其技術(shù)結(jié)構(gòu)復(fù)雜,在很小的裝配體積內(nèi)含有的元器件與芯片種類繁多,集成密度非常大,對(duì)鍵合互連的要求也越來越高。在很多毫米波組件中,很多芯片具有非常小的鍵合區(qū)域,如40μm×50μm甚至更小尺寸的鍵合焊盤,這種情況下楔形鍵合比球形鍵合具有更明顯的應(yīng)用優(yōu)勢(shì)。在毫米波電路中,電路基板的板材也影響不同鍵合方式的鍵合質(zhì)量。眾所周知,楔形鍵合在硬基板電路如陶瓷基板中的鍵合非常容易,鍵合參數(shù)也非常容易設(shè)定和固定。而在軟基板電路如RT5880基板電路中,楔形鍵合參數(shù)較難設(shè)定且較難固定,在該電路中使用熱壓鍵合則更加困難。本文從實(shí)際生產(chǎn)中遇到的問題出發(fā),著重討論在軟基板電路中針對(duì)極小尺寸焊盤的微波/毫米波器件如何制定最佳鍵合方案。

1金絲鍵合過程中遇到的問題

在本單位某產(chǎn)品生產(chǎn)過程中,使用了CLA系列限幅二極管芯片,該系列芯片尺寸均為325μm×325μm,鍵合焊盤尺寸為25μm×25μm~50μm×50μm不等,此尺寸范圍的鍵合焊盤較一般的芯片(≥100μm×100μm)要小的多。在裝配過程中,工藝人員設(shè)計(jì)了使用熱超聲進(jìn)行鍵合裝配,該系列芯片尤其是CLA4601在鍵合時(shí)金絲很難一次成功壓到焊點(diǎn)上,有時(shí)需要嘗試兩三次才能完成一個(gè)芯片的鍵合。在調(diào)試過程中發(fā)現(xiàn),該芯片的鍵合金絲極其不穩(wěn)定,測(cè)試得到的電路電性能指標(biāo)較差,調(diào)試難度很高,以致經(jīng)常重新鍵合或者更換芯片。經(jīng)統(tǒng)計(jì),最高時(shí)該芯片報(bào)廢率達(dá)到50%以上,大大影響裝配效率及裝配質(zhì)量,且浪費(fèi)嚴(yán)重,增加成本。

鑒于以上問題,工藝人員針對(duì)此類型極小尺寸焊盤的芯片做了一系列試驗(yàn)以尋求最佳工藝。

2金絲鍵合焊盤尺寸概述

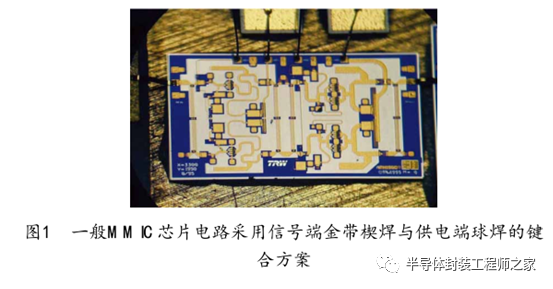

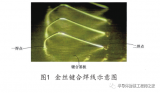

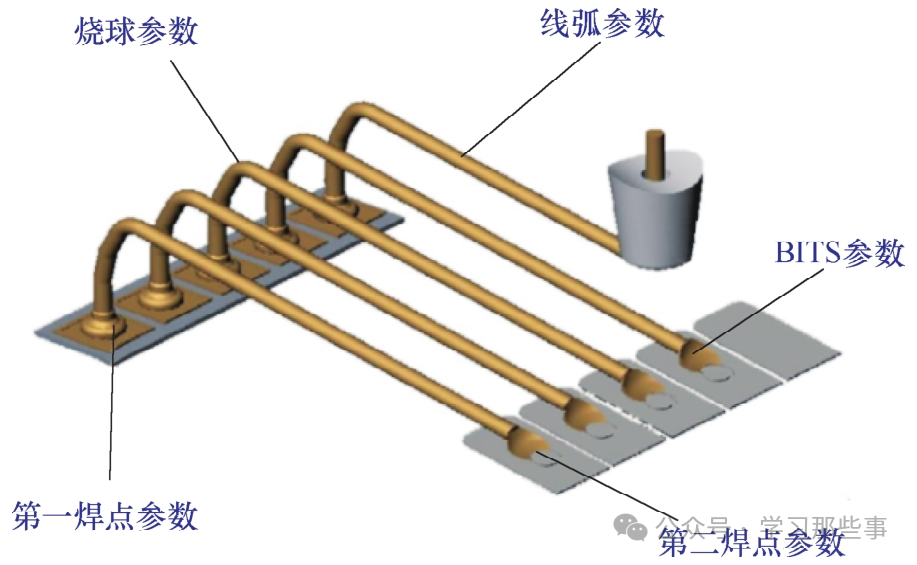

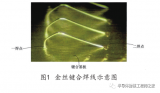

在一般的微波電路中,大部分MMIC芯片擁有足夠大的輸入輸出焊盤進(jìn)行常規(guī)金絲鍵合。在實(shí)際中,這類電路一般鍵合方案為使用單根50 μm金帶對(duì)信號(hào)輸入輸出焊盤進(jìn)行楔形鍵合,而供電端焊盤采用球形鍵合,如圖1所示。在金帶鍵合或球焊不易實(shí)現(xiàn)的情況下,可用2根25 μm的金絲代替金帶,供電端的球焊也可采用2根25 μm的金絲楔焊代替。

在大部分微波芯片中,為了與電路傳輸線更好地匹配,要使鍵合焊盤的匹配阻抗接近50Ω,這樣就要求焊盤的尺寸越小越好。雖然如此,這一類微波芯片信號(hào)焊盤尺寸足夠大進(jìn)行金絲鍵合,如一些放大器芯片HMC347信號(hào)鍵合焊盤尺寸為100μm×98μm,HMC462信號(hào)鍵合焊盤尺寸190μm×92μm,其他微波芯片信號(hào)鍵合焊盤尺寸見表1。

這些芯片在電路應(yīng)用中一般使用25μm的金絲或者50~75μm寬度的金帶進(jìn)行楔形鍵合連接。根據(jù)GJB548B中對(duì)楔形焊接壓點(diǎn)的要求,25μm的金絲在鍵合后壓點(diǎn)寬度為金絲的1.2~3.0倍,則壓點(diǎn)寬度應(yīng)為30~75μm之間,50~75μm金帶在鍵合后的壓點(diǎn)寬度一般為60~90μm,對(duì)于上述HMC347等100μm左右甚至更大一些尺寸的鍵合焊盤,每個(gè)焊盤上鍵合兩根25μm的金絲或一根50~75μm的金帶足夠,且有足夠的空間供鍵合劈刀進(jìn)行操作。

但是對(duì)于FET或二極管類器件,由于使用要求及原理不同,如一些隧道檢波管和限幅二極管,其鍵合區(qū)域較一般微波器件來說要小很多。

CLA系列限幅二極管芯片,根據(jù)二極管類型器件的封裝尺寸與金屬化電極的比例關(guān)系,當(dāng)封裝尺寸縮小到325μm×325μm時(shí),其金屬化焊盤的尺寸基本上達(dá)到了25~70μm。CLA4606能耐受高功率信號(hào),其焊盤尺寸為50μm×5μm,而CLA4601只應(yīng)用于小信號(hào)限幅,其焊盤面積僅為CLA4606焊盤面積的四分之一,即25μm×25μm。

MBD系列隧道檢波管,由于小型化應(yīng)用,該系列芯片尺寸僅為406μm×406μm,因此其PN結(jié)摻雜區(qū)域面積非常小,從而導(dǎo)致芯片的引出電極很小,所延伸出來的鍵合焊盤尺寸大小也非常小,僅有25μm×25μm。常用的芯片有MBD3057等。

上述舉例的幾種小尺寸焊盤芯片,像CLA4606,其焊盤尺寸50μm×50μm在實(shí)際鍵合過程中勉強(qiáng)可以使用25μm的金絲進(jìn)行操作,而CLA4601或MBD3057僅有25μm×25μm左右的焊盤,在實(shí)際操作過程中根本無法使用25μm的金絲,且也不能使用帶超聲的鍵合方式,只能使用18μm的金絲進(jìn)行鍵合連接。

3極小尺寸焊盤金絲鍵合試驗(yàn)方案

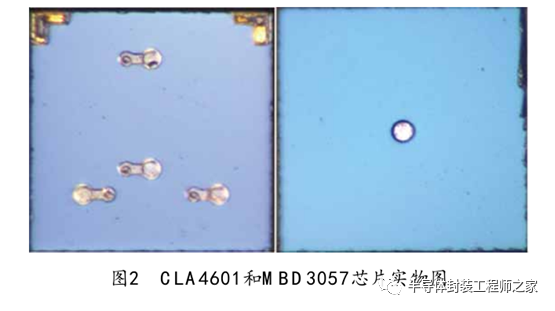

本文著重研究針對(duì)極小尺寸焊盤的芯片如何制定切實(shí)可行和可靠的鍵合方案。試驗(yàn)中,采取CLA4601和MBD3057進(jìn)行鍵合嘗試。CLA4601和MBD3057兩種芯片實(shí)物圖如圖2所示。

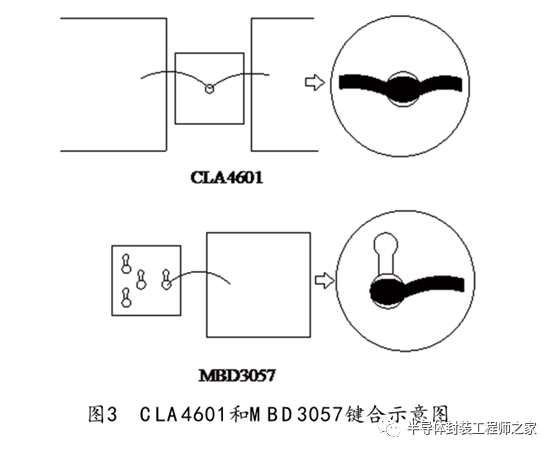

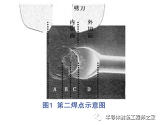

由于以上兩種芯片焊片尺寸均非常小,因此無法采用常用的25μm金絲,試驗(yàn)中采用18μm金絲。首先采取單根18μm金絲進(jìn)行鍵合試驗(yàn),鍵合示意圖如圖3所示。圖3中左側(cè)為芯片在電路中的鍵合連接,暫時(shí)使用單根18μm金絲進(jìn)行鍵合試驗(yàn);右側(cè)為預(yù)計(jì)金絲在鍵合點(diǎn)壓接后變形情況,金絲在壓接后基本上覆蓋整個(gè)焊盤。

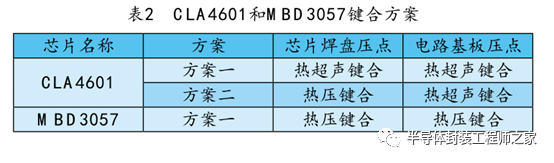

根據(jù)現(xiàn)有條件以及預(yù)鍵合測(cè)試后設(shè)定以下鍵合方案,見表2。CLA4601應(yīng)用于RT5880軟基板電路中,在軟基板電路中使用熱壓鍵合較困難,因此CLA4601鍵合方案二中電路壓點(diǎn)仍采用熱超聲鍵合。方案一選用三點(diǎn)均為熱超聲鍵合作為試驗(yàn)對(duì)照。

MBD3057芯片在電路中用于檢波,其旁邊要設(shè)置一個(gè)單層電容用來濾波,單層電容一般為陶瓷封裝,因此MBD3057鍵合金絲的另一端壓點(diǎn)相當(dāng)于硬基板電路界面。MBD3057產(chǎn)品說明中推薦采用熱壓鍵合的方式,熱壓鍵合在硬基板電路中應(yīng)用非常方便且可靠,因此MBD3057鍵合方案一選擇兩點(diǎn)都使用熱壓鍵合,不再選用熱超聲鍵合進(jìn)行試驗(yàn)。

4試驗(yàn)結(jié)果及討論

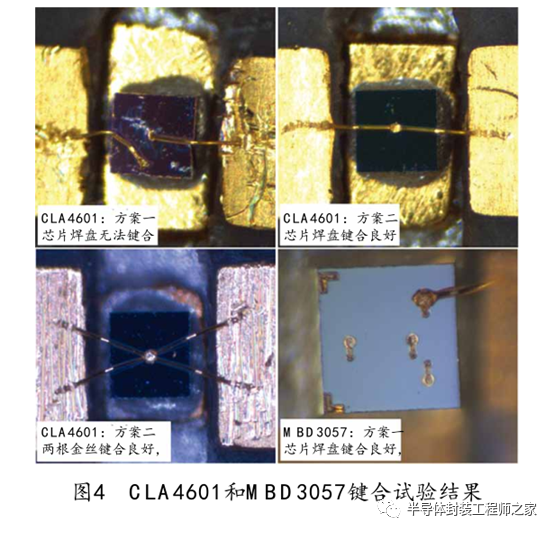

按照表2方案進(jìn)行鍵合試驗(yàn),結(jié)果為CLA4601方案一失敗,方案二成功;MBD3057方案一成功。

熱超聲鍵合的原理是在加熱的條件下,通過劈刀傳導(dǎo)熱、壓力或超聲波能量,將金絲焊接到芯片焊盤和基板焊盤上,將芯片與基板電路連接在一起。在對(duì)CLA4601采用方案一進(jìn)行試驗(yàn)時(shí),與生產(chǎn)裝配過程中遇到的問題相同,鍵合時(shí)金絲很難一次成功壓到焊點(diǎn)上,且該焊點(diǎn)極其脆弱,焊點(diǎn)鍍金層及焊盤在超聲振動(dòng)下很容易脫離導(dǎo)致芯片報(bào)廢。就算該方案一次成功進(jìn)行鍵合,調(diào)試過程中也出現(xiàn)大量返工和報(bào)廢。

CLA4601采用方案二進(jìn)行試驗(yàn)時(shí),首先用熱壓鍵合方式將18μm金絲壓接在芯片焊點(diǎn)上,然后使用熱超聲鍵合將金絲另兩端分別鍵合至電路的軟基板表面,最后用手術(shù)刀切去多余金絲。該方案試驗(yàn)成功率非常高,芯片焊點(diǎn)幾乎沒有鍍金層脫落或焊盤脫落的現(xiàn)象,而且其鍵合可靠性非常高,經(jīng)破壞性鍵合拉力試驗(yàn)測(cè)試,鍵合強(qiáng)度均大于0.05 N。方案二得到的測(cè)試電路電性能指標(biāo)穩(wěn)定可靠,易于調(diào)試,且芯片報(bào)廢率低于1%。

MBD3057按照設(shè)定方案使用熱壓鍵合進(jìn)行試驗(yàn),方法步驟與CLA4601方案二類似,首先用熱壓鍵合方式將18μm金絲壓接在芯片焊點(diǎn)上,然后仍使用熱壓鍵合將金絲另一端鍵合至芯片旁的濾波陶瓷電容鍍金表面上,最后用手術(shù)刀切去多余金絲,該方案取得非常好的效果,鍵合可靠性高,破壞性鍵合拉力試驗(yàn)鍵合強(qiáng)度測(cè)試結(jié)果也均大于0.05 N,芯片報(bào)廢率也低于1%。

CLA4601和MBD3057共三種試驗(yàn)方案鍵合結(jié)果,如圖4所示。

經(jīng)過電路設(shè)計(jì)人員和調(diào)試人員的多次配合測(cè)試,以上CLA4601方案二和MBD3057方案一在實(shí)際電路裝配過程中切實(shí)可行,解決了生產(chǎn)過程中遇到的問題。我們將以上兩種鍵合方案應(yīng)用于生產(chǎn)產(chǎn)品上,目前為止CLA4601采用方案二使用超過1 200只,損壞13只,MBD3057采用方案一使用超過4 000只,損壞39只。以上使用過程中損壞不止包含由于裝配質(zhì)量所產(chǎn)生的報(bào)廢,還包含調(diào)試過程中失誤造成的芯片報(bào)廢。由于返修工作的減少縮短了返修時(shí)間,以及縮短了鍵合時(shí)間,大大提高了該類芯片的裝配效率、成功率以及可靠性。

5結(jié)論

本文討論并解決了在微組裝裝配過程中金絲鍵合環(huán)節(jié)遇到的具體問題。設(shè)計(jì)了在軟基板電路及硬基板電路中具有極小鍵合焊盤芯片的鍵合方案。通過試驗(yàn)結(jié)果得到,對(duì)于類似CLA4601和MBD3057具有25μm×25μm左右尺寸的極小鍵合焊盤的芯片時(shí),工藝人員應(yīng)綜合實(shí)際情況制定切實(shí)可靠的鍵合方案,以保證生產(chǎn)過程中盡可能提高裝配效率、降低芯片報(bào)廢率、提高工藝可執(zhí)行性和提高芯片裝配可靠性,保證產(chǎn)品質(zhì)量。本文中所述成功的鍵合方案經(jīng)驗(yàn)證后已經(jīng)通過了上千次裝配生產(chǎn)驗(yàn)證,可以廣泛應(yīng)用于實(shí)際工藝設(shè)計(jì)中,對(duì)微波/毫米波組件的設(shè)計(jì)和生產(chǎn)有一定的參考意義。

審核編輯:湯梓紅

-

芯片

+關(guān)注

關(guān)注

459文章

52201瀏覽量

436424 -

元器件

+關(guān)注

關(guān)注

113文章

4809瀏覽量

94399 -

焊盤

+關(guān)注

關(guān)注

6文章

589瀏覽量

38707 -

鍵合

+關(guān)注

關(guān)注

0文章

78瀏覽量

8061 -

毫米波

+關(guān)注

關(guān)注

21文章

1968瀏覽量

65720

原文標(biāo)題:【半導(dǎo)光電】極小焊盤的金絲鍵合

文章出處:【微信號(hào):今日光電,微信公眾號(hào):今日光電】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

有償求助本科畢業(yè)設(shè)計(jì)指導(dǎo)|引線鍵合|封裝工藝

微波組件細(xì)間距金絲鍵合工藝的可靠性分析

金絲鍵合第二焊點(diǎn)補(bǔ)球工藝的可靠性分析

金絲引線鍵合的影響因素探究

金絲鍵合抗拉強(qiáng)度測(cè)試,推薦自動(dòng)推拉力測(cè)試機(jī)!

金絲鍵合強(qiáng)度測(cè)試儀試驗(yàn)方法:鍵合拉脫、引線拉力、鍵合剪切力

金絲鍵合工藝溫度研究:揭秘鍵合質(zhì)量的奧秘!

推拉力測(cè)試儀:金絲球鍵合工藝優(yōu)化的“神器”

基于推拉力測(cè)試機(jī)的化學(xué)鍍鎳鈀金電路板金絲鍵合可靠性驗(yàn)證

極小焊盤的金絲鍵合方案

極小焊盤的金絲鍵合方案

評(píng)論