文章來源:學習那些事

原文作者:趙先生

本文介紹了金絲鍵合的主要過程和關鍵參數。

工藝步驟

1. 主要過程

金絲鍵合主要依靠熱超聲鍵合技術來達成。熱超聲鍵合融合了熱壓鍵合與超聲鍵合兩者的長處。通常情況下,熱壓鍵合所需溫度在300℃以上,而在引入超聲作用后,熱超聲鍵合所需溫度可降至200℃以下。如此一來,金絲鍵合工藝便能與其他耐受溫度在300℃以下的微組裝工藝相互適配,在高可靠集成電路封裝領域得到廣泛運用。

在整個鍵合流程里,超聲發揮著舉足輕重的作用。由于劈刀會對鍵合絲施加一定壓力,當超聲功率開啟時,劈刀會帶動鍵合絲在電極表面進行來回摩擦。在負載的影響下,鍵合絲吸收超聲能量,促使鍵合絲與焊盤表面產生塑性形變。與此同時,超聲能夠破除表面的氧化膜,使潔凈的表面得以顯露,讓兩個純粹的金屬面緊密貼合,借助原子間的引力實現鍵合。

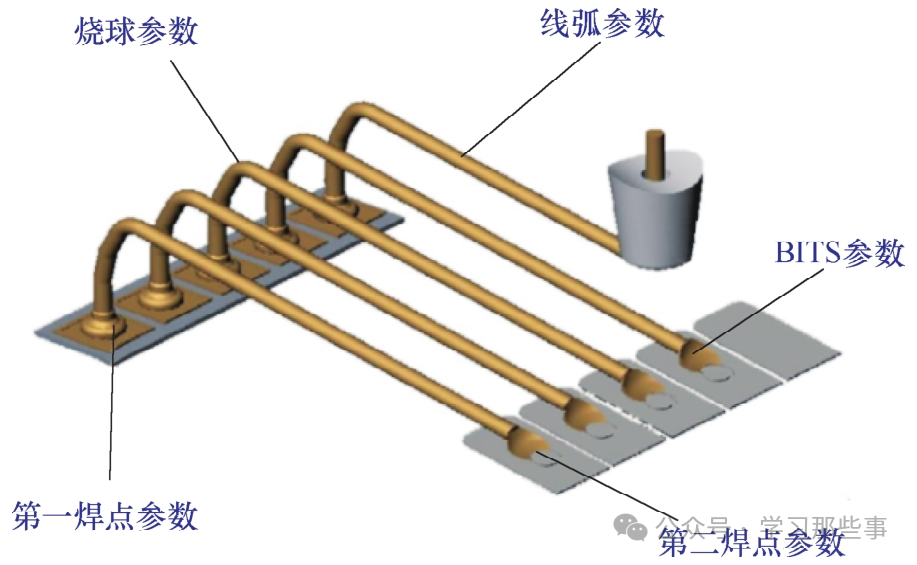

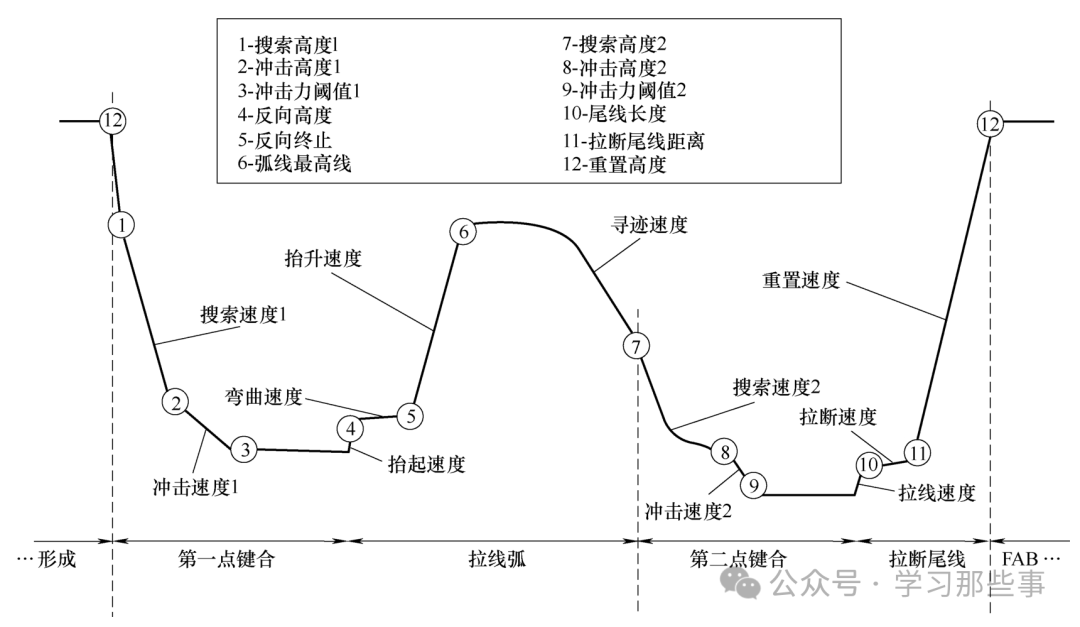

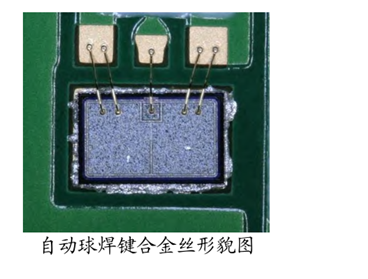

金絲鍵合主要涵蓋燒球、第一點鍵合、拉弧、第二點鍵合以及拉斷尾線這五個流程,圖1展示了金絲鍵合的主要參數與鍵合絲之間的對應關系。圖中,BITS(Bond Integrity Test System)指的是鍵合完整性測試系統。

圖 1 :金絲鍵合的主要參數與鍵合絲之間的對應關系

2. 第一點鍵合

在進行第一點鍵合之前,首先要完成自由空氣球(Free Air Ball,FAB)的燒制。如今的金絲鍵合機,大多借助電子打火(Electrical Flame-Of,EFO)系統將金絲末端熔化為一個金球。放電距離以及放電參數會決定金球的大小與形狀。燒球完成后,金球在劈刀的帶動下向下移動,與此同時,線夾打開,使金球緊緊貼近劈刀孔內的斜面,為開啟第一點鍵合做好準備。

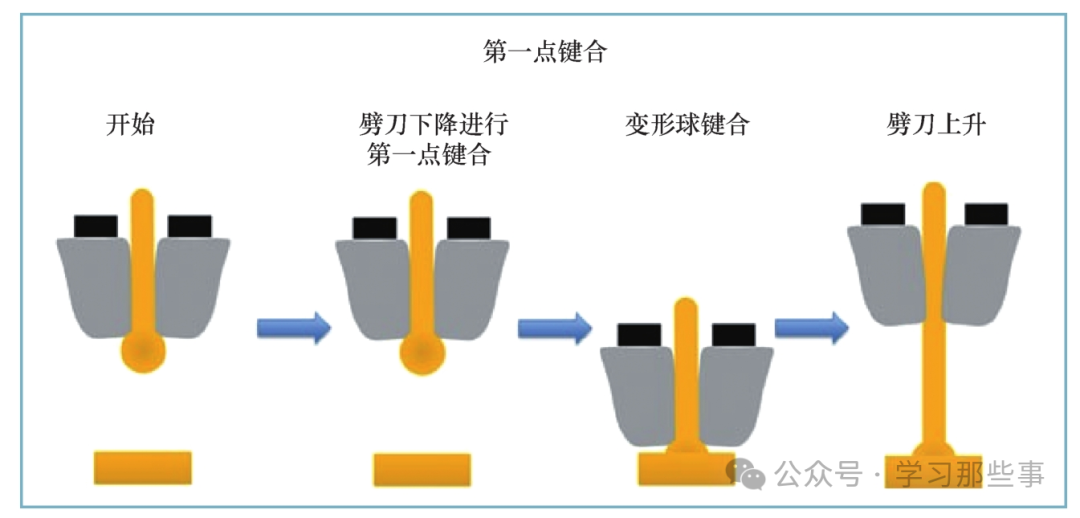

圖2呈現的是金絲鍵合的第一點鍵合工藝過程。第一點鍵合啟動時,劈刀帶動金球不斷下降,直至金球與焊盤相接觸。劈刀下降的這一過程可分為兩個階段:起初是高速運動,當達到快要與焊盤接觸的高度(一般稱作搜索高度,屬于預設參數)時,速度會變為一個極慢的常數(10^-2^m/s級);隨后,劈刀將金球按壓在焊盤上。在劈刀下降沖擊以及壓力的雙重作用下,實際的FAB直徑也會發生改變。當FAB與焊盤接觸時,第一鍵合點開始逐步形成,劈刀運用一定的鍵合力以及持續一定時間的超聲能量,將FAB壓在焊盤上,金球被壓扁,從而形成變形球(Mashed Ball,MB),第一鍵合點就此成型。

圖2:金絲鍵合的第一點鍵合工藝過程

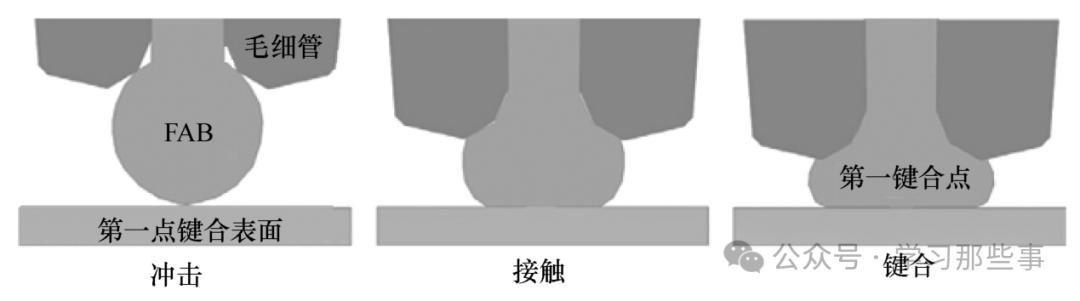

依據鍵合原理,第一點鍵合過程可細分為3個階段,如圖3所示。在第一階段,初始的FAB發生變形,并且其表面被清理干凈。到了第二階段,變形與清理仍在持續,FAB在鍵合界面上產生滑動,一些微觀焊接區域開始形成。在最后階段,微觀焊接區域轉變為微觀焊點,FAB/焊點被穩固地固定在鍵合界面上。鍵合超聲與壓力加速了原子擴散,使FAB軟化并塑形,最終形成焊點。實際上,這三個過程的起始與結束很難做到精確區分,尤其是第二和第三個階段,從滑移到粘連的轉變較為模糊。有研究文獻指出,可將劈刀下降沖擊階段視作第一階段,焊球與焊盤接觸為第二階段,超聲鍵合則是第三階段。

圖3:第一鍵合點形成的三個階段

第一點鍵合完成后,劈刀向上抬起,緊接著向第二點鍵合位置移動,形成線弧,進而為第二點鍵合做好準備。

3. 第二點鍵合

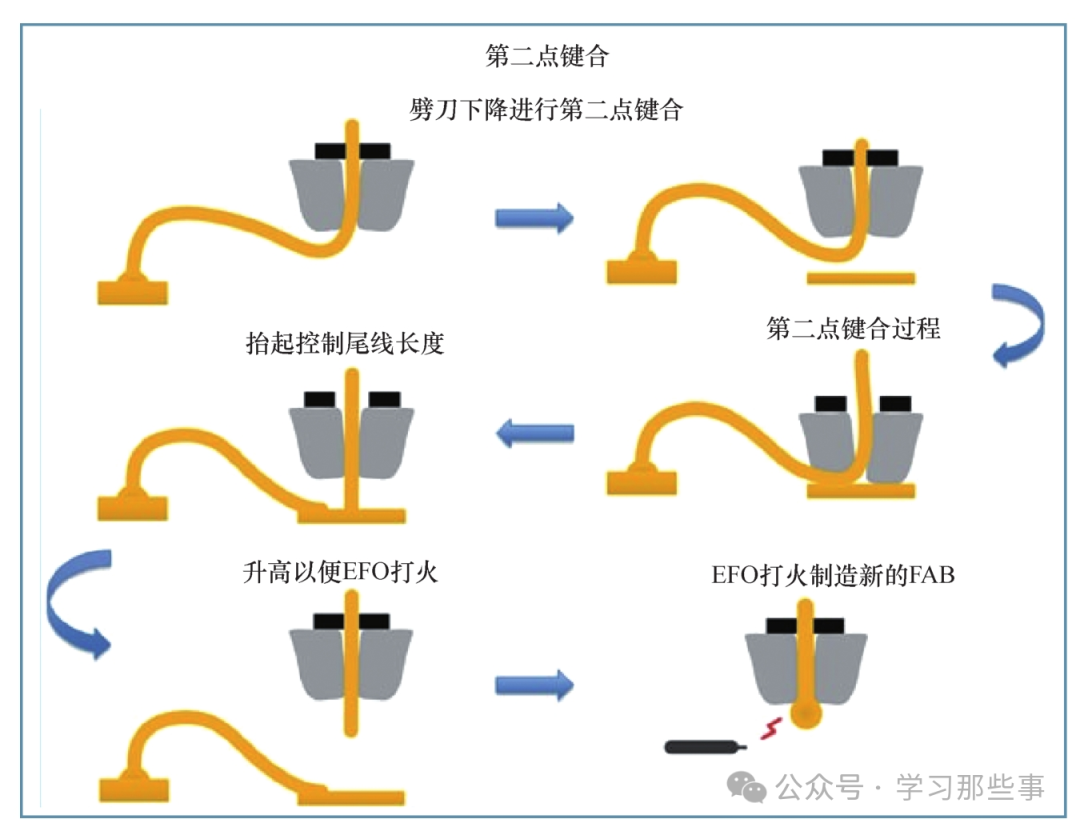

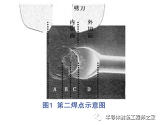

圖4展示了金絲鍵合的第二點鍵合及后續工藝過程。當劈刀移動至第二鍵合點焊盤上方時,第二點鍵合便正式啟動。劈刀開始下降,來自劈刀的引線突出部分率先與焊盤表面接觸,隨后超聲振動通過劈刀施加,以此完成第二點鍵合。由于第二鍵合點的形狀特征,它也被稱作月牙鍵、魚尾鍵或者魚尾楔焊等。完成第二點鍵合后,當劈刀抬起至預先設定的尾線長度時,線夾隨即關閉,接著劈刀和線夾繼續向上運動,將線拉斷。

圖4:金絲鍵合的第二點鍵合及后續工藝過程

在第二點鍵合結束后,劈刀繼續上升,同時將金絲高度大幅降低,以便打火桿能夠制造另一個自由空氣球(FAB),至此鍵合機便準備好進入新一輪的鍵合循環。

4. 劈刀運動

在金絲鍵合的循環進程中,劈刀的位置高度和運動速度處于不斷變化的狀態,具體如圖5所示。

圖5:鍵合循環中劈刀高度位置和運動速度圖

過程?既是循環的起始,也是循環的終結,此為FAB的形成階段。在此階段,劈刀的高度和速度保持恒定,由打火桿負責完成金絲尾線的燒球操作。

過程①-③屬于第一點鍵合階段,劈刀完成從第一鍵合點上方下降,并與焊盤沖擊接觸的過程。劈刀從燒球高度下降至搜索高度,最后在接近焊盤的過程中,接近速度逐漸減慢,直至變形球(MB)與焊盤實現良好接觸,完成第一點超聲鍵合。

過程④-⑥是劈刀牽引金絲完成拉弧線的過程。劈刀首先垂直抬起,使劈刀頭的內、外切面與焊球分離。隨后,為形成有效的線弧高度,先朝著與第二鍵合點相反的方向水平拉線,再垂直抬升至設定線弧參數的最高點,達到最高點后,朝著第二鍵合點移動,直至其上方區域。

過程⑦-⑨階段,劈刀搜索第二鍵合點焊盤并下降,待金絲與焊盤實現良好接觸后,完成第二點超聲鍵合。

過程⑩-?為拉斷尾線階段,劈刀與線夾協同配合,拉斷尾線,形成魚尾狀的第二鍵合點,隨后劈刀帶著尾線上升,準備開啟新一輪的鍵合循環。

關鍵參數

影響金絲鍵合質量的因素繁雜多樣,外部因素主要涵蓋焊盤基板材質、鍍層厚度、鍍層質量以及劈刀狀態等,而關鍵工藝參數則包括超聲功率、鍵合壓力、鍵合時間、鍵合溫度等。

1.超聲功率

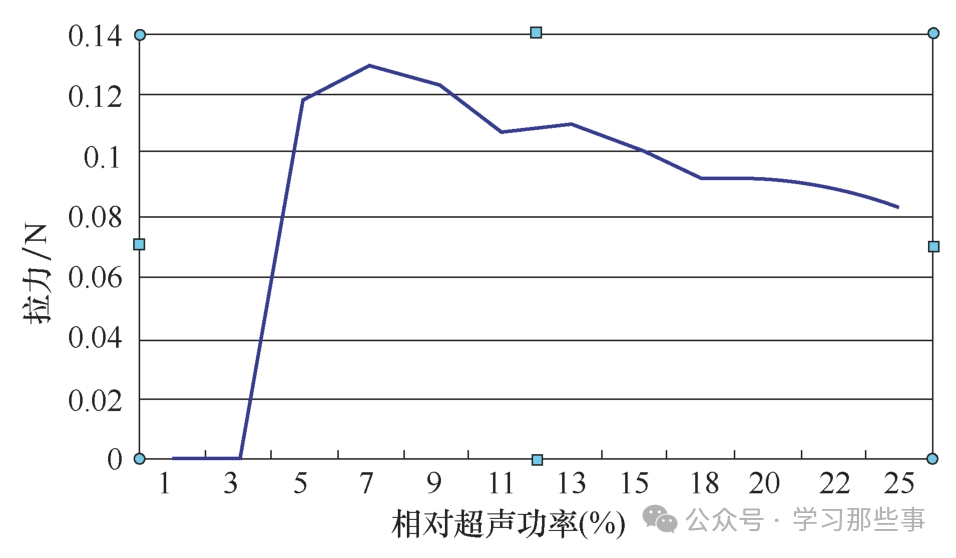

超聲功率在鍵合焊點變形以及與焊盤的結合過程中起著主導性作用,對鍵合外觀和質量的影響最為顯著。若功率過小,會致使鍵合點變形不充分,無法形成牢固的鍵合;而功率過大,則會造成鍵合點變形過度、根部變薄,容易引發斷裂,甚至出現鍵合塌陷或焊盤破裂等問題。

有研究人員以直徑25μm的金絲作為試驗對象,深入分析了超聲功率與鍵合強度之間的關聯,具體如圖6所示。研究表明,一般在陶瓷基板上,直徑25μm金絲鍵合時,相對超聲功率通常控制在9%-20%的區間范圍內,如此便能獲得較為理想的鍵合強度數值。

需要留意的是,通常全自動鍵合機能夠直接設定所需的超聲電流或者超聲電壓,而大部分手動鍵合機和半自動鍵合機則是通過設定輸出功率占最大輸出功率的百分比來調控鍵合功率。

圖6:超聲功率與鍵合強度關系

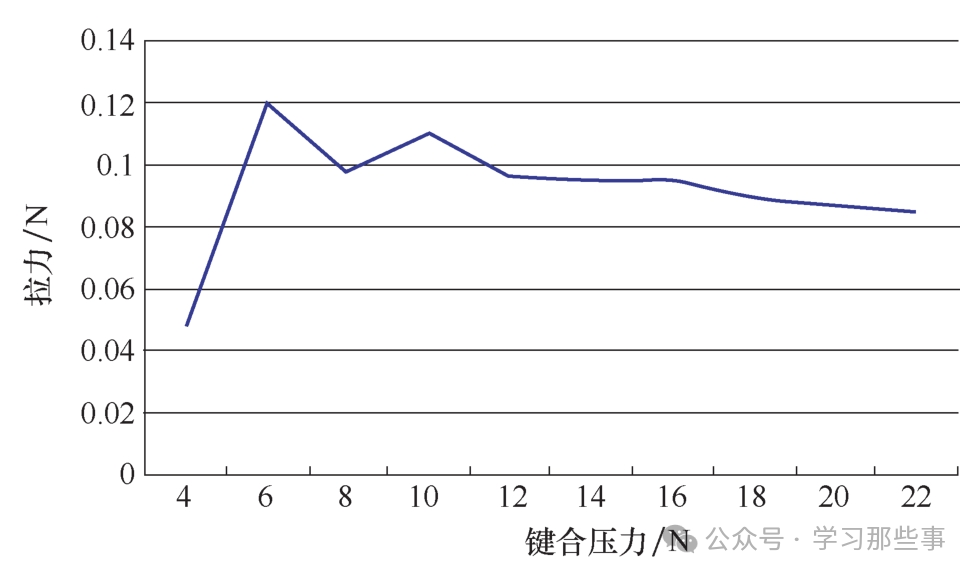

2. 鍵合壓力

壓力是超聲鍵合不可或缺的條件,其作用在于促使金絲與焊盤緊密接觸。壓力對鍵合點的形貌(主要體現為寬度)有著重要影響。倘若壓力過大,金絲變形程度加劇,可能會切斷金絲,或者破壞焊盤金屬化層,進而導致焊接不可靠;而壓力過小,劈刀就無法穩固地壓住金絲,超聲功率也就無法有效地傳遞至金絲與電極金屬化層的交界面,致使金絲與焊盤之間無法產生相對摩擦。

同時,壓力與功率雖是兩個相互獨立的參數,但彼此之間存在相互影響。具體而言,劈刀、鍵合絲、焊盤三者之間的界面運動可分為兩個階段:首先,劈刀帶動鍵合絲在焊盤表面摩擦,逐步構建起鍵合絲與焊盤之間的界面連接,并最終趨于穩定;隨后,鍵合絲與劈刀開始出現相對運動,焊點上端的形貌得以形成。當壓力增大時,鍵合絲與焊盤界面的摩擦力隨之增加,這相當于增大了超聲運動的阻力,也就等同于減小了超聲功率。

通過對直徑25μm金絲的試驗研究發現,當壓力極小時,無法實現鍵合;當壓力達到一定程度后,鍵合絲和焊點的形貌均能滿足要求,同時鍵合強度會隨著壓力的增加而顯著提升;當鍵合強度達到最大值后,若繼續增大壓力,鍵合強度則趨于平穩,如圖7所示。

圖7:壓力與鍵合強度關系

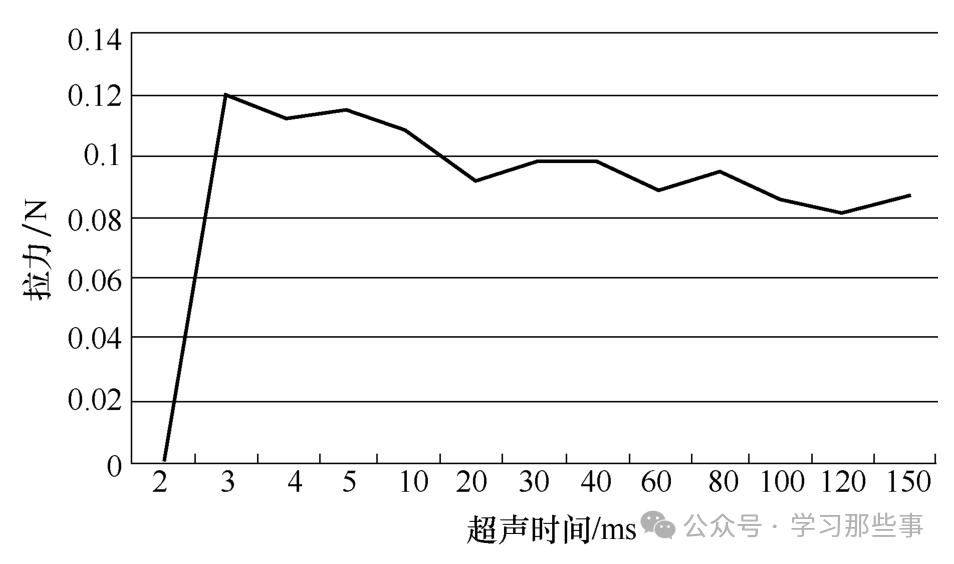

3. 鍵合時間

鍵合時間與超聲功率作用于焊盤上的總能量密切相關,通常以毫秒為單位計量。一般情況下,鍵合時間越長,金絲的變形就越嚴重,鍵合點的結合面積越大,界面強度會增強,但頸縮部位的強度會降低;若鍵合時間過短,超聲能量施加不足,焊盤表面的氧化層難以被破除,潔凈的金屬表面不易露出,從而導致鍵合強度過低。

研究人員繼續采用相對超聲功率設定為20%、鍵合壓力設定為0.18N的參數,使用直徑25μm金絲開展超聲時間與鍵合強度關系的試驗。結果顯示,當鍵合時間極小時,鍵合難以達成。隨著鍵合時間的增加,鍵合強度大幅上升。當鍵合強度達到最大值時,觀察鍵合絲和焊點的形貌,均符合要求。隨著鍵合時間進一步增加,鍵合強度趨于平緩,如圖8所示。

圖8:超聲時間與鍵合強度關系

4. 鍵合溫度

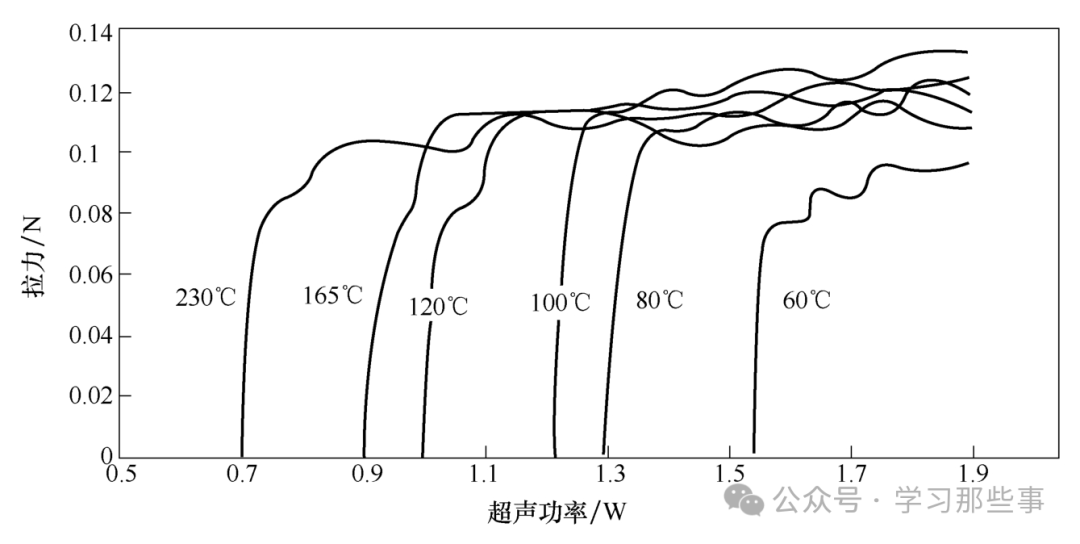

有資料表明,對于鍵合焊點的形成,鍵合溫度的影響比超聲能量更為顯著。加熱能夠為鍵合位置提供額外的能量,所以,鍵合溫度越高,形成鍵合所需的超聲能量就越低,這使得引線鍵合擁有了更為寬泛的工藝窗口,如圖9所示。正確的加熱方式能夠增強焊點處金屬原子的活性,有利于微觀塑性變形,進而提高焊點的鍵合強度。同時,提高鍵合溫度,鍵合反應速率會加快,完成鍵合所需的時間也就越短。

圖9:金絲在鋁金屬層上熱超聲鍵合工藝窗口

-

工藝

+關注

關注

4文章

679瀏覽量

29360 -

參數

+關注

關注

11文章

1867瀏覽量

32971 -

鍵合

+關注

關注

0文章

79瀏覽量

8081

原文標題:金絲鍵合

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

金絲鍵合的主要過程和關鍵參數

金絲鍵合的主要過程和關鍵參數

評論