半導體材料和半導體器件在世界電子工業發展扮演的角色我們前幾天已經聊過了。而往往身為使用者的我們都不太會去關注它成品之前的過程,接下來我們就聊聊其工藝流程。今天我們來聊聊如何從原材料到拋光晶片的那些事兒。

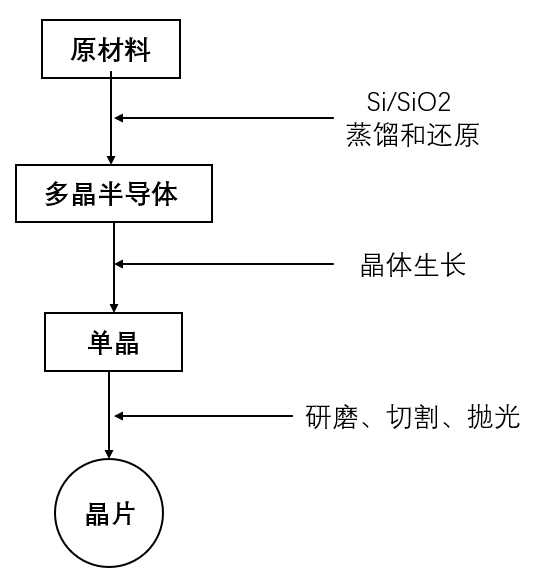

首先我們先來看看從半導體原材料到拋光晶片的基本工藝流程:

制備硅晶體片所需要的原材料是二氧化硅,二氧化硅經過化學處理后,得到生長單晶所需要的高純度多晶半導體,單晶錠在生長時應控制其直徑的大小,然后切割形成晶片。最后經過腐蝕、拋光形成平滑的表面,便可以制造半導體器件。

單晶硅生長

半導體工業中超過九成的單晶硅都是采用從熔融硅中生長的方法,其基本的技術稱為直拉法(Czochralski法)。熔融硅是指呈液態的硅。并且所有的集成電路制造中所需的單晶硅都是采用直拉法制備的。

原材料

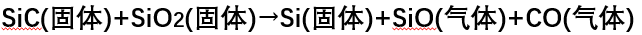

之前我們聊過硅作為半導體材料的優勢之一是大自然中它有很大的量,制造硅的原材料是相對純凈的硅砂(SiO2)--石英砂。將石英砂和各種不同類型的碳材料一起放在熔爐中,在加熱的熔爐中將會發生一系列的化學反應,總的化學反應式如下:

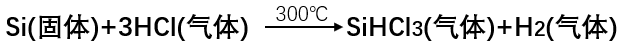

此過程可以獲得純度約為98%的冶金級的硅,然后將冶金級的硅研磨成粉,再在300℃溫度下和氯化氫(HCl)發生化學反應,生成三氯硅烷(SiHCl3),化學方程式如下:

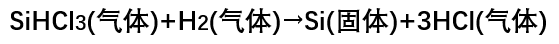

三氯硅烷在室溫下呈液態(沸點是32℃)。然后使用分餾法除去三氯硅烷液體中的雜質,再將提純后的三氯硅烷和氫氣發生還原反應,便可得到電子級的硅(EGS):

此化學反應是在一個包含電阻加熱硅棒的反應器中完成的,該硅棒可以作為淀積硅的晶核點。EGS是高純度的多晶體硅材料,可作為制備器件級單晶硅的原材料。通常情況下,純EGS的雜質濃度約為十億分之一。

Czochralski法

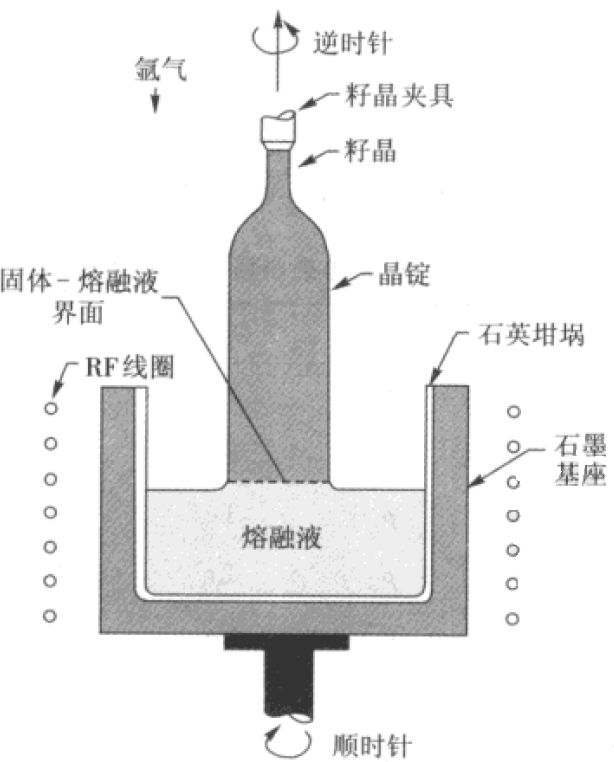

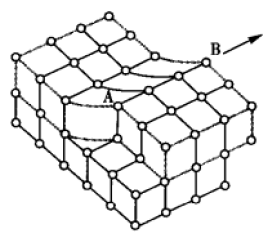

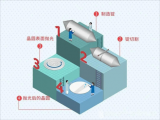

Czochralski法我們又稱之為直拉法,它使用的一種較拉晶機的設備,如下圖:

拉晶機由三個部分組成:

①一個熔爐:一個熔融石英制成的坩堝、一個石墨基座、一個旋轉(順時針)裝置、一個加熱裝置和電源;

②一個拉晶的機械裝置:籽晶夾具、一個旋轉(逆時針)裝置;

③一個環境控制裝置:一個氣體供應設備、一個流量控制器和一個排氣系統。

另外,為了確保拉晶過程的可控性、較少操作失誤率,拉晶機的自動化程度較高。使用微機控制系統來控制溫度、晶體棒的直徑、拉晶速率和旋轉速率等一系列參數,同時帶有各種傳感器和反饋回路。

過程:多晶硅(之前我們說的電子級硅EGS)被放置到坩堝中,熔爐加熱到超過硅的熔點,將一個適當晶向的籽晶放置在籽晶夾具上,懸在坩堝之上。將籽晶插入到熔融液中,雖然籽晶也會部分熔化,但是沒有熔化的籽晶頂部會接觸熔融液的表面。接著將籽晶慢慢拉起,熔融液在固體--液體的表面逐漸冷卻,從而慢慢產生一個很大的單晶錠。

一般的拉晶速率是數毫米每分鐘,如果要拉一個直徑比較大的單晶硅錠,可以在基本直拉法拉晶機上外加一個磁場:為了降低缺陷、雜質、氧含量的濃度。

摻雜分布

在晶體生長時,我們通常將一定數量的雜質原子加入熔融液中,來獲得所需的摻雜濃度。對硅而言,硼和磷分別時形成p型和n型半導體常用的摻雜元素。

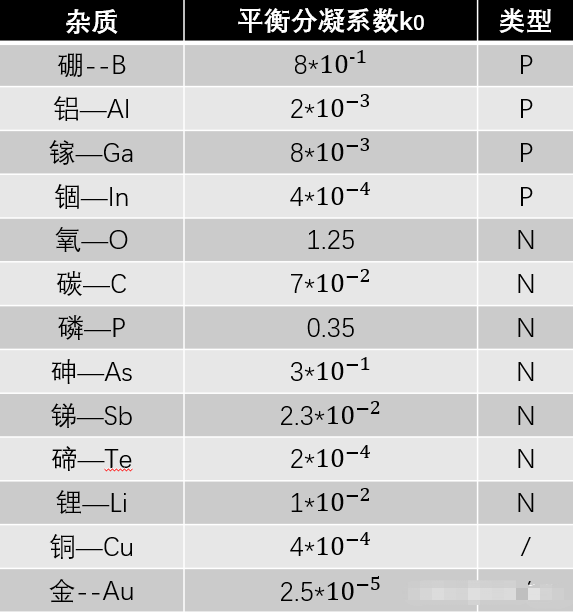

硅中常見的摻雜雜質的平衡分凝系數:

由于晶體是從熔融液中拉出來的,混合在單晶(固體)中的摻雜濃度和在固體--液體界面處的熔融液(液體)中是不一樣的。此兩種狀態下摻雜濃度的比例我們稱之為平衡分凝系數k0:

k0=Cs/Cl

其中,Cs和Cl分別是固體和液體界面附近的平衡摻雜濃度,常見的摻雜雜質的平衡分凝系數可以參考上表。

Note:從表中我們可知,絕大部分的分凝系數都是小于1的,也就是在晶體生長過程中摻雜被排斥而留在熔融液中。故隨著晶體的生長,熔融液中的摻雜濃度會越來越高。

在晶體生長過程中,晶體中初始摻雜濃度為k0C0,如果k0<1,摻雜濃度將會持續增加;若k0>1,摻雜濃度將會持續減小;若k0≈1,可以獲得均勻的摻雜濃度分布。

那為了使單晶硅錠獲得較為均勻的摻雜分布,我們可以通過以下兩種基本方法:

①使用較高的拉晶速率和較低的旋轉速率;

②在單晶生長過程中持續地向熔融液中添加高純度的多晶硅,使得熔融液的摻雜濃度維持不變。

Float--zone法

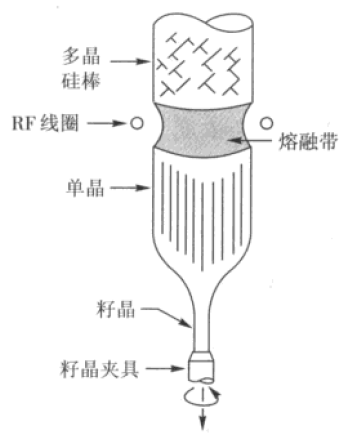

區熔工藝可以生長比直拉法純度更高的單晶硅。區熔工藝裝置如下圖:

如上圖,一根底部帶有籽晶的高純度多晶硅棒保持在垂直方向并旋轉,此多晶硅幫被密封在充滿惰性氣體的石英管中。在操作過程中,利用射頻(RF)加熱器使一小段區域的多晶硅棒熔融,沿多晶硅棒軸向方向從底部的籽晶向上移動射頻加熱器,使懸浮熔融帶(Float--zone)向上移動,并掃過整個多晶硅棒。已懸浮區熔的硅依靠正在熔融的硅和再結晶的固體硅之間的表面張力作為支持。當懸浮熔融帶上移時,再后退端再次結晶,生長出與籽晶晶向一致的單晶硅。

區熔法可以生長出比直拉法更高阻值的單晶材料,因為區熔法更容易提純晶體。同時區熔法沒有使用坩堝,避免了來自坩堝的污染。所以,區熔法生產的單晶主要用于制造高功率和高壓器件(因為這些器件的制造大多需要較高電阻率的材料)。

材料特性晶片成形

在晶體生長完成后,第一道工序是切除晶錠包含籽晶的頭部和最后凝固的尾部,接著磨光表面以確定晶片的直徑。然后沿著晶錠軸向磨出一個或者數個平面,這些平面是用來指示晶向和導電類型的。

最大的平面稱為主磨面,參照該平面可以使自動工藝設備中的機械定向器能夠自動固定晶片的位置并且確定器件相對于晶體的取向;那些較小的面稱為次平面,用來指示晶向和導電類型的。(對于直徑大于或等于8inch的單晶不再研磨出指示面,而是沿晶錠軸向磨出一個V形槽口)。

接下來就是晶錠被金剛石刀片切成晶片,次過程決定四個晶片的參數:

晶面結晶方向、晶片厚度、晶面傾斜度、晶面彎曲度。

切割完成后,用氧化鋁(Al2O3)和甘油的混合液對晶片的兩面進行研磨,一般研磨到2um的平坦度。(這個過程可能會對晶片的表面和邊緣帶來污染和損傷,一般通過化學腐蝕的方法來消除)。

晶片成形的最后一道工序是拋光,主要是為了在后面的光刻工藝中能夠有足夠高的平坦度和較為潔凈的表面。

拋光后的晶片

晶體缺陷

我們說的硅晶片,與理想的晶體還是有著差異的。由于它的體積是有限的,因而表面的原子存在著不完全的共價鍵。有些缺陷甚至會嚴重影響半導體的機械、電學和光學特性。晶體的缺陷主要有四種類型:點缺陷、線缺陷、面缺陷和體缺陷。

①點缺陷

任何外來的原子擠入晶格中,無論是替代了晶體的原子,還是位于晶格間隙的位置;或者晶格中有原子丟失而產生空位;或者一個原子處在規則晶格位置之間,并在鄰近位置有一個空位(我們稱之為Frenkel缺陷),這些我們都稱為點缺陷。

點缺陷對于雜質擴散和氧化工藝有著重要的意義。

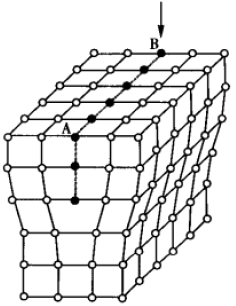

②線缺陷

線缺陷又稱位錯,分為刃型位錯和鏍位錯兩種。

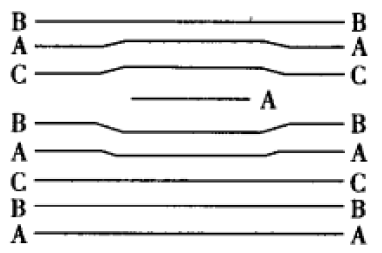

刃型位錯:

該缺陷在晶格里插入額外的原子平面AB,位錯線垂直于頁平面。

鏍位錯:

該缺陷可以看出是將晶格剪開一部分,再將上半部分的晶格向上推移一個晶格的距離。

在線缺陷處,金屬雜質容易析出,從而降低器件的性能,所以半導體器件應該避免出現線缺陷。

③面缺陷

面缺陷表現為晶格中有大面積的不連續。典型的面缺陷是孿晶(twins)和晶粒間界。孿晶是指在某一平面上的晶向發生了變化;晶粒間界則是指一些彼此沒有固定晶向關系的晶體之間的過渡區。

還有一種就是堆垛層錯,即原子的堆疊次序被打斷。分為本征堆垛層錯和非本征堆垛層錯。

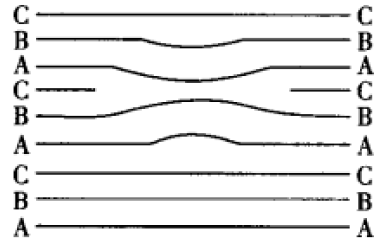

本征堆垛層錯:

如原子的堆疊次序是ABCABCABC......,如果C層中的一部分原子丟失,這種情況我們就稱為本征堆垛層錯。

非本征堆垛層錯:

若在原有的B層和C層之間插入了一部分的A層,那么這種情況我們就稱為非本征堆垛層錯。

④體缺陷

雜質和摻雜原子的淀積形成的缺陷,我們稱為體缺陷。這些缺陷是由于晶體固有的雜質溶解度所造成的。

絕大部分雜質在硅中的溶解度是隨著溫度的降低而降低的,如果在一定溫度下將雜質摻到最大允許的濃度時,隨后冷卻晶體至一個較低的溫度,則晶體只能通過雜質淀積來平衡溶解度的變化。主晶格和淀積雜質之間的體積失配就導致了位錯的產生。

晶體生長過程中,直拉法使用的石英坩堝在高溫和充滿氬氣的情況下逐漸脫氧,使得直拉法比區熔法所生長出的單晶硅含有更高濃度的氧和碳。

典型的碳原子濃度范圍在10^16 ~ 10^17個/cm3之間,在硅中的碳以替位的方式占據了原有的晶格位置,形成缺陷,所以碳不是我們所期望的雜質。典型的氧的濃度在10^17~10^18個/cm3,氧存在是好壞參半的,它可以充當施主雜質,通過故意的摻入而改變晶體的導電率。若氧原子占據晶格間隙,可以相應地提高硅的機械強度。

因溶解度的變化而淀積的氧可以用來吸雜,即從硅片中去除雜質和缺陷。當晶片進行高溫處理時,氧會從晶片表面揮發,使得表面附近的氧含量降低,從而形成結構均勻的無缺陷區,利于器件的制造。直拉法(CZ法)可以生長出幾乎無位錯的單晶硅。

-

半導體

+關注

關注

335文章

28666瀏覽量

233285 -

晶片

+關注

關注

1文章

407瀏覽量

31944 -

工藝流程

+關注

關注

7文章

112瀏覽量

16522 -

單晶硅

+關注

關注

7文章

193瀏覽量

28634 -

原材料

+關注

關注

0文章

59瀏覽量

9404

發布評論請先 登錄

簡述半導體超純水設備工藝流程及標準參考分析

揭秘十一道獨門芯片工藝流程

倒裝晶片的組裝工藝流程

《炬豐科技-半導體工藝》III-V/SOI 波導電路的化學機械拋光工藝開發

半導體制造工藝流程及其需要的設備和材料

軸承的生產流程圖—軸承生產工藝流程介紹

功率半導體分立器件工藝流程

半導體晶圓制造工藝流程

從半導體原材料到拋光晶片的基本工藝流程

從半導體原材料到拋光晶片的基本工藝流程

評論