高功率切割市場現狀

隨著激光行業的發展和下游產業需求的變化,高功率的激光切割設備已逐漸成為市場關注的熱點。高功率激光切割憑著速度和厚度上無可比擬的優勢,目前已獲得了市場的廣泛認可。

但由于高功率激光切割技術尚處于普及的初級階段,部分操作人員對高功率激光切割工藝的掌握還不是很熟練,對生產調試中出現的不良現象往往不知所措。

針對高功率切割中的不良現象,現在為大家帶來幾個排查技巧。助您調試出合適的激光切割工藝參數,降低不良工件帶來的損失,從另一個角度助您降本增效。

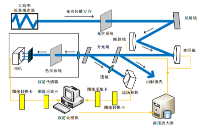

高功率激光切割過程中產生不良工件的原因很多,主要從以下四個方面來排查。

一、基礎原因排查

發現切割效果不良,應首先排查以下原因:

1、鏡片是否有污染;

2、噴嘴是否損壞;

3、光是否在噴嘴中心;

4、陶瓷體是否破損漏氣。

二、消除斷面帶條紋的方法

可能原因:

1、噴嘴選型不對:噴嘴過大;

2、氣壓設置不對:設置氣壓過大導致過燒有條紋;

3、切割速度不對:切割速度過慢或過快也會引起過燒。

解決辦法:

1、更換噴嘴,更換直徑小的噴嘴,例如16mm碳鋼亮面切割,可選擇高速噴嘴D1.4;20mm碳鋼亮面可選擇高速噴嘴D1.6;

2、減小切割氣壓,提高端面切割質量;

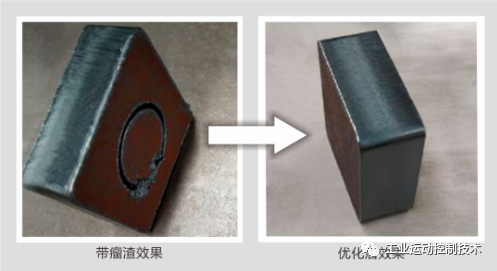

3、調整切割速度,功率與切割速度匹配合適,才能達到如下右圖效果,

三、消除底部瘤渣的方法

可能原因:

1、噴嘴選用過小,切割焦點不匹配;

2、氣壓過小或過大,切割速度過快;

3、板材材質差,板材質量不好,小噴嘴很難去除瘤渣。

解決辦法:

1、更換大口徑噴嘴,調整正焦焦點到合適位置;

2、增加或減小氣壓,直至氣流量適當;

3、選用好的板材。

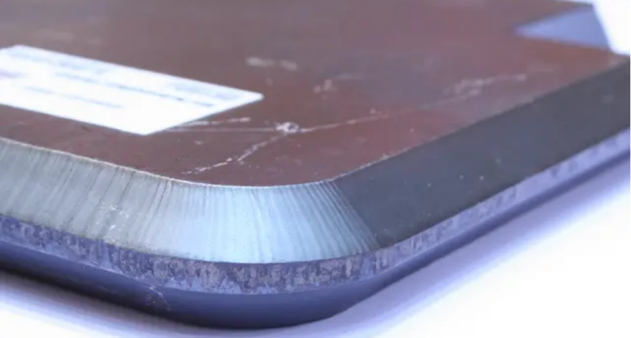

四、消除底部毛刺的方法

可能原因:

1、噴嘴口徑偏小,無法滿足加工要求;

2、負離焦不匹配,應該加大負離焦,調制適當位置;

3、氣壓壓力偏小,導致底部有毛刺,無法充分切割。

解決辦法:

1、選用大口徑噴嘴,可以增加氣流量;

2、增加負離焦,使切割斷面到達底部位置;

3、增大氣壓,可以減少底部毛刺。

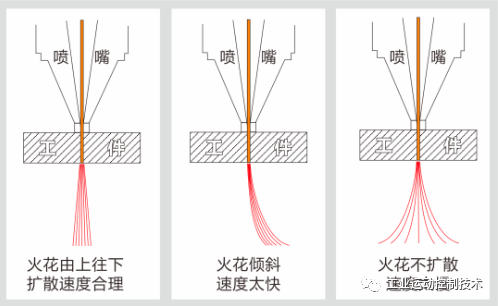

如何參照火花判斷切割速度是否合理

1、切割速度合理:切割火花是由上往下擴散,切割面平穩,下部無熔渣;

2、切割速度過快:切割火花傾斜;

3、切割速度過慢:切割火花呈現不擴散且少,凝聚在一起。

-

激光

+關注

關注

20文章

3437瀏覽量

65917 -

切割

+關注

關注

0文章

77瀏覽量

16171

發布評論請先 登錄

液晶屏短路環的激光切割方案及相關 TFT-LCD 激光修復方法

迅鐳激光GI系列高功率激光切割機交付德國客戶

阿普奇工控機IPC330D在高柔性激光切割控制系統中的應用

常見PCBA錫膏焊接不良現象有哪些?

詳解高功率激光切割中不良現象的排除技巧

詳解高功率激光切割中不良現象的排除技巧

評論