PCB(printed circuit board)即印制線路板,簡稱印制板,是電子工業的重要部件之一。幾乎每種電子設備,小到電子手表、計算器,大到計算機、通信電子設備、軍用武器系統,只要有集成電路等電子元件,為了使各個元件之間的電氣互連,都要使用印制板。印制線路板由絕緣底板、連接導線和裝配焊接電子元件的焊盤組成,具有導電線路和絕緣底板的雙重作用。它可以代替復雜的布線,實現電路中各元件之間的電氣連接,不僅簡化了電子產品的裝配、焊接工作,減少傳統方式下的接線工作量,大大減輕工人的勞動強度;而且縮小了整機體積,降低產品成本,提高電子設備的質量和可靠性。

印制線路板具有良好的產品一致性,它可以采用標準化設計,有利于在生產過程中實現機械化和自動化。同時,整塊經過裝配調試的印制線路板可以作為一個獨立的備件,便于整機產品的互換與維修。目前,印制線路板已經極其廣泛地應用在電子產品的生產制造中。、

印制線路板最早使用的是紙基覆銅印制板。自半導體晶體管于20世紀50年代出現以來,對印制板的需求量急劇上升。特別是集成電路的迅速發展及廣泛應用,使電子設備的體積越來越小,電路布線密度和難度越來越大,這就要求印制板要不斷更新。目前印制板的品種已從單面板發展到雙面板、多層板和撓性板;結構和質量也已發展到超高密度、微型化和高可靠性程度;新的設計方法、設計用品和制板材料、制板工藝不斷涌現。近年來,各種計算機輔助設計(CAD)印制線路板的應用軟件已經在行業內普及與推廣,在專門化的印制板生產廠家中,機械化、自動化生產已經基本取代了手工操作。

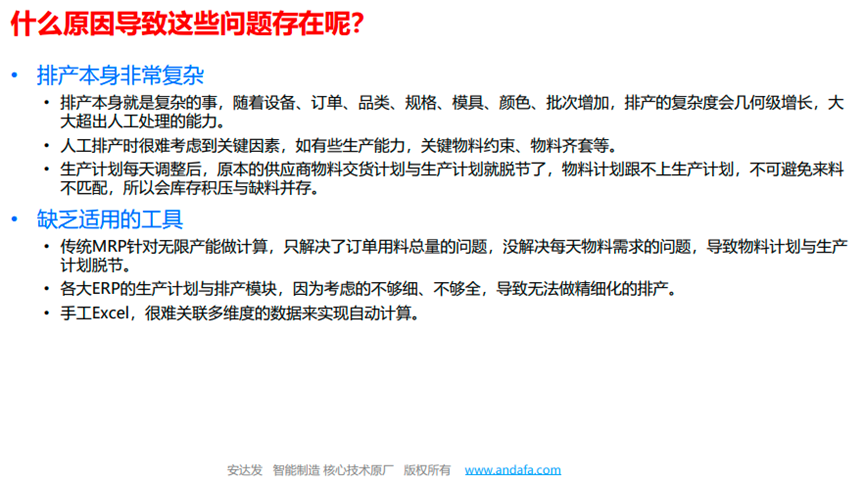

現行的傳統生產管理系統中,市場部、計劃部與生產部是獨立分開的,信息收集大多只能依賴ERP信息和工序反饋的信息通過人工錄入的方式進行,ERP反饋的數據是大工序信息不具備即時性,某些工序流水作業時間長,在單個班次里都難以完成單個產品批次所以流程,使得計劃精確度就大打折扣,造成在生產計劃調度與生產控制過程中缺乏必要的現場信息,不能及時根據實際生產情況的變化進行重新調度,更談不上實時修訂生產計劃了。并且當實際生產情況無法實現原有生產計劃時,傳統的生產管理系統也往往不能及時發現這些問題并加以解決,最終導致企業產品的交貨期延誤。

作為產品加工的具體執行部門,在車間生產管理中涉及到產品生產過程的方方面面,如:生產過程監控、生產調整、現場設備管理、人員安排、消耗統計、工時統計、動態成本核算、物料管理、在制品管理以及產品數據管理等等。現有典型的制造車間生產活動主要工作流程是:首先將接收到的計劃部提供的計劃進行任務分解,然后根據一定的規則(產品特性、設備能力、員工技能等),來確定各子任務的加工設備和人員。

計劃下達后,在實際生產過程中,還要不斷根據各個型號參數的變化、物料工具的換型,進行實時的調度。這種模式使車間排產管理人員具有靈活安排生產加工次序和組織生產的靈活性。“計劃”的優點在于在統籌的資源調配情況下,賦予車間現場人員比較寬松的靈活度來應付各種可能的突發事件,缺點在于并沒有告訴操作人員如何安排更詳細而具體的工作(精細時間刻度上(小時、分鐘)上的工作量),管理人員更需要有豐富的工作經驗來支持,以及在工序之間應該如何銜接和先后次序,現場人員的隨意性大,對于生產現場的變化也不具備可預見性。

傳統的PCB企業存在著以下痛點:

一、多達上百個生產工序,眾多的制約因素使得生產調度異常的復雜,手工調度的粒度粗大,很難對設備進行精細調度,導致計劃和實際的脫節;

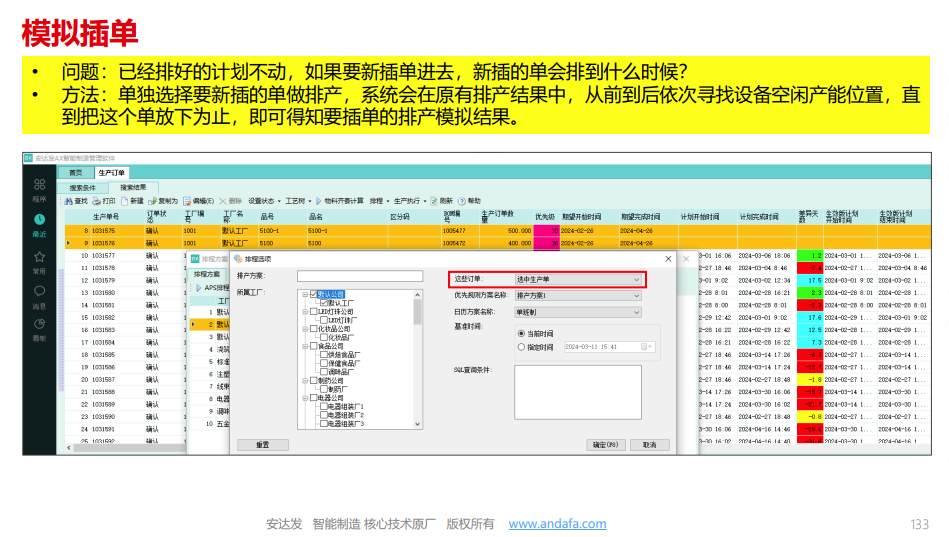

二、遇有緊急調換訂單等意外事件,不能即時判定對交貨時間和計劃變更的影響,但不能影響到已有的設備資源;

三、資源利用率和生產效率都很低;

四、按時完成訂單的可能性較小;

五、需求變化頻繁,指派的時間表過長,等等。

PCB企業實施APS車間排產軟件能夠實現哪些功能?對于PCB企業有什么意義呢?下面筆者就來簡單地說一說自己的看法。

一.工藝路線

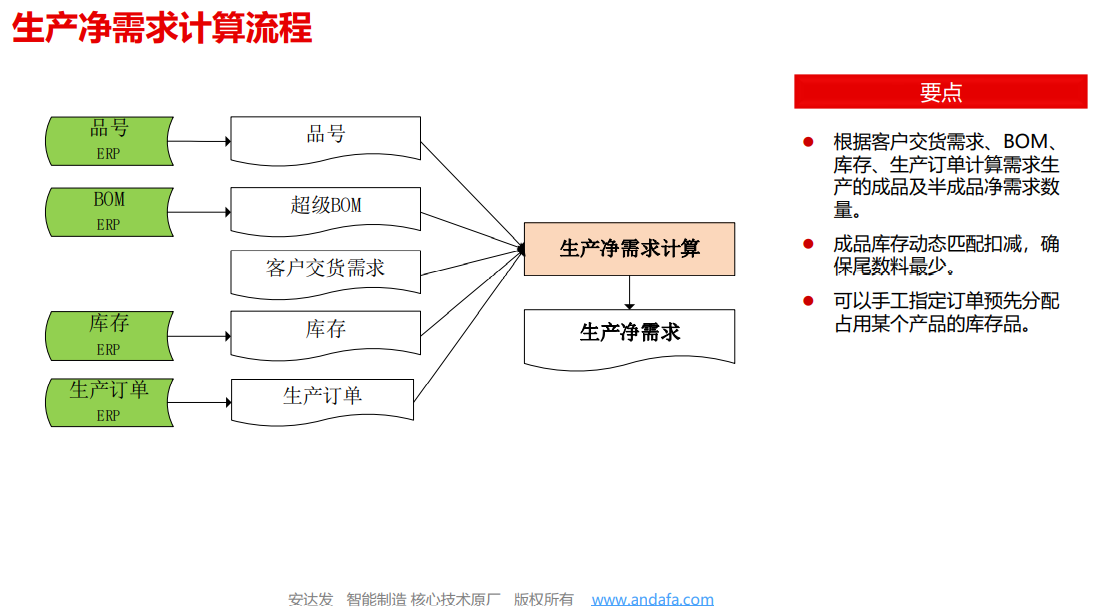

APS車間排產軟件可以將ERP導入的產品、物料、設備等資料進行存儲,并根據工藝BOM等數據將生產設備的參數進行調整,將排產范圍涵蓋下料、壓合、鐳射、化金、測試等車間設備級的詳細排程。

二.工序排產

通過儲存的工序、物料等數據,通過對工藝流程基礎數據與資源約束,對每個工序詳細設置其優化規則,進行短期排程結果的優化,實現由手工排產轉換到APS系統排產的轉變,實現一鍵化的系統排產方式。

三.訂單排產

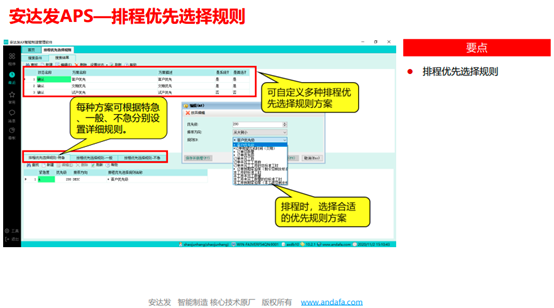

APS車間排產軟件將所有待排程訂單按緊急程度分為3大類:特急、一般、不急,并針對每種緊急程度分別設置具體的排序選擇規則,提供多種手工調整的方法,可靈活地對排程結果做可視化的拖動調整,借助APS車間排產軟件系統,將銷售、生產、計劃和采購等部門的業務有效銜接起來,實現相關數據的共享,提高計劃響應速度。

四.產品組合排產

APS車間排產軟件考慮動態合并優化,根據少換產、少換模、少換料、少換規格特征多種優化規則組合,自動合并排產結果可自主選擇在N天內,多少數量,生產相同品號,相同模具,相同物料等特征產品安排一起生產,減少調機換線頻率,提高生產效率。

五.計劃查詢

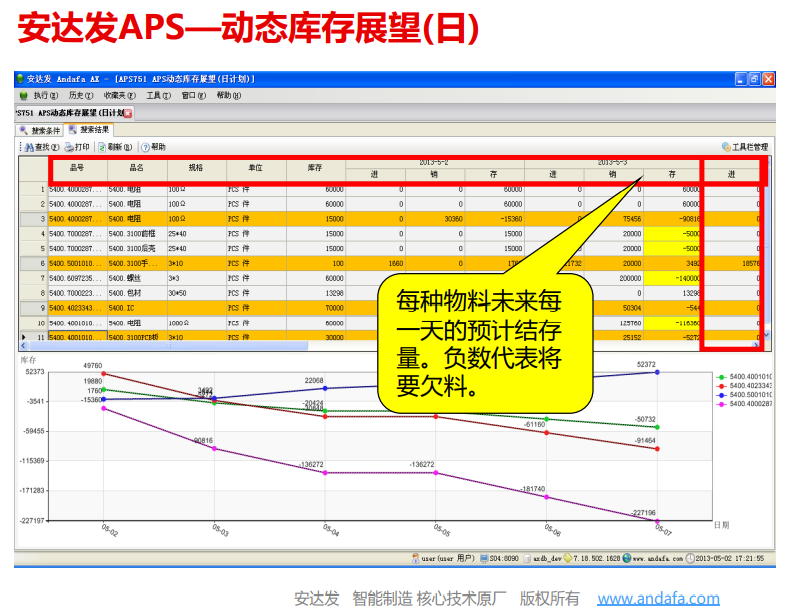

計劃員與物控員所有操作均在APS系統中進行操作,包括工單排版、計劃排程、采購物料需求明細計算、請購單上傳、中期物料備貨、領料詳情等全部都在系統中進行操作,減少物控人員核對時間,并提供工序級生產計劃指示看板,用戶可在該看板界面當中查看相應工序、工位的詳細生產計劃。同時系統提供工序級物料備料指示看板,對庫管人員進行備料提醒。

通過APS車間排產軟件定制化開發,將復雜的約束與排產算法結合起來,實現智能化排程。,將訂單進度、生產進度跟蹤、機臺和人員情況可視化地展現出來,并可以與ERP、MES對接,實現數字化閉環系統。

審核編輯 黃宇

-

pcb

+關注

關注

4357文章

23440瀏覽量

407597 -

APS

+關注

關注

0文章

354瀏覽量

17972

發布評論請先 登錄

APS高級排產軟件到底是什么?APS高級排產軟件的概念

在車間產線層面,APS高級排產軟件比MES更專業!

APS車間排產軟件對PCB企業有哪些意義?

APS車間排產軟件對PCB企業有哪些意義?

評論