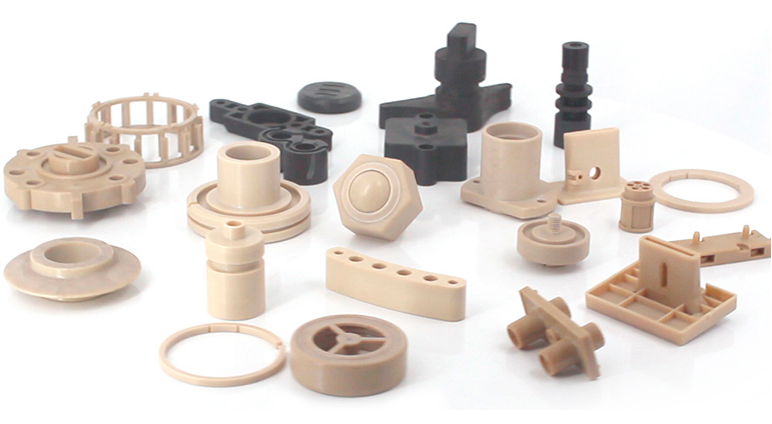

PEEK因其耐高溫、易加工、絕緣性穩定、耐水解等優異的性能在航天航空、機械、電子、半導體、醫療、軌道交通等領域被廣泛應用,正在取代一些傳統的金屬材料加工精密零件,是當今熱門的高性能工程材料之一。

由于PEEK材料的特性,在高精度微孔深孔加工中存在諸多加工難點,極易出現變形、炸裂、斷刀等情況。本次項目Kasite微納加工中心PEEK導向柱微小孔深孔加工,在主軸轉速、進給量、進給速度等工藝方面進行了優化,實現了獨特的技術突破,解決了微孔深孔加工存在的技術難點!

加工要求:

PEEK導向柱超高精度深孔加工,孔洞加工深度23mm,直徑0.256 mm,正向精度±0.005mm。孔洞處于柱體中心位置,精度:±0.02mm。對深孔的圓度、中心垂直度、位置精度要求高,并且要求內孔表面光滑無毛刺。

加工難點:

1.PEEK材料膨脹系數比金屬大,極易出現毛刺、變形、開裂等加工問題。

2.深孔孔徑與孔深比高達1:90,加工難度極大。

3.鉆孔后出現孔不圓、位置精度差、中心線不直等情況。

4.深孔加工中刀具極易磨損或者崩刀、斷刀。

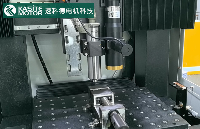

Kasite微納加工中心:

本次PEEK導向柱深孔加工采用的是速科德Kasite微納加工中心,綜合精度高,加減速度控制精準,重復定位精度高。X、Y軸高精度直線電機驅動,Z軸絲杠,高精度光柵反饋,全閉環控制,可實時反饋,標配高清相機,高精度定位±0.1 μm,XYZ軸最高重復定位精度±0.1μm。

搭載的德國SycoTec 4025高速主軸,高速加工能力強、抑振性能好,最高轉速100,000rpm,錐面跳動≤1um。

加工工藝:

通過對銑刀的選擇,主軸轉速,進給率等綜合技術工藝方案,實現本項目PEEK微小深孔高精度加工,垂直度和孔的位置不偏移,圓孔不變形。

發布評論請先 登錄

PEEK注塑電子封裝基板的創新應用方案

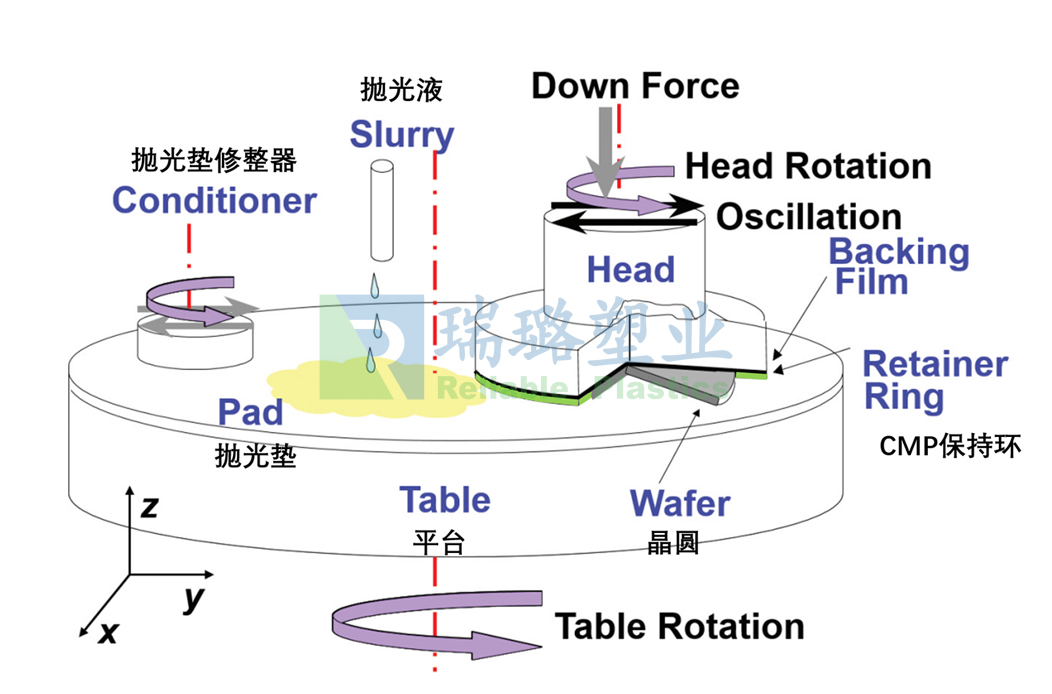

PEEK與PPS注塑CMP固定環的性能對比與工藝優化

從性能到應用—PEEK零件加工在電子電氣行業的卓越表現

為何工程塑料不適合打印圓弧形模型?

數控加工工藝流程詳解

介紹五種超耐高溫工程塑料

PCB加工與SMT貼片加工:工藝差異全解析

PEEK與其他熱塑性材料的比較

PCB盲孔加工控制成本的方法

SMT貼片加工:特點與優勢詳解

半導體PEEK納米級鉆孔,用德國高精密主軸

PEEK工程塑料微小深孔鉆孔加工難點及加工工藝

PEEK工程塑料微小深孔鉆孔加工難點及加工工藝

評論