計失效模式和影響分析(DFMEA,Design Failure Mode and Effects Analysis)在汽車工業中扮演著非常重要的角色。在汽車設計和制造過程中,DFMEA被廣泛應用于識別和管理潛在的設計失效模式,以及評估這些失效模式對汽車性能、安全性和可靠性的影響。通過對設計和制造過程中可能存在的問題進行系統性的分析和評估,DFMEA有助于降低汽車制造過程中的風險,提高汽車的質量和可靠性。

DFMEA作為一種系統性的方法論,旨在識別、評估和優先考慮產品設計中潛在的失效模式。DFMEA是汽車IATF-16949(PPAP)和ISO-26262(流程)標準的強制要求,在的產品設計和研發中,了解并認真實施DFMEA是車規MCU高可靠性和功能安全目標能夠最終達成的重要基礎和保障。 因此,對于深入了解何為車規芯片,學習和掌握DFMEA是十分基礎和必要的。

什么是設計失效模式和影響分析(DFMEA)?

設計失效模式和影響分析(DFMEA,Design Failure Mode and Effects Analysis)是一種風險管理技術,旨在識別產品設計中潛在的失效模式。它旨在評估這些失效模式對產品整體功能和安全性的影響。其目的是在它們轉化為現實世界問題之前,積極解決設計漏洞,從而節省時間、金錢和潛在的生命。

1.1 系統化和結構化方法

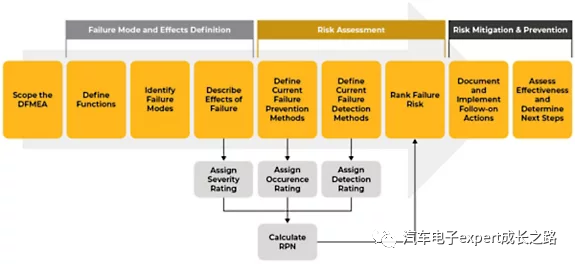

DFMEA采用系統化、逐步的方法,通常使用標準化表格或軟件來記錄分析。這種結構化格式確保了分析在不同項目或行業中的全面和一致性。

1.2 關注產品設計

雖然失效模式和影響分析(FMEA)可以應用于各個領域,如過程(PFMEA)、系統(SFMEA)甚至服務,但DFMEA專門針對產品設計。這種關注使其成為設計師、工程師和質量保證專業人員創建新產品或修改現有產品的重要工具。

1.3 風險評估

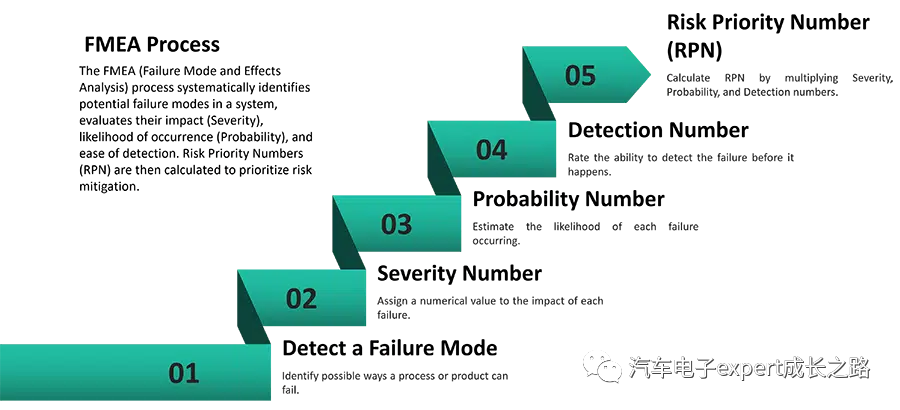

DFMEA的核心功能是作為風險評估工具。它通過考慮以下因素來幫助團隊量化與不同失效模式相關的風險:

嚴重程度(Severity):故障的影響有多嚴重?

發生率(Occurrence):故障發生的頻率有多高?

可檢測性(Detection):在影響客戶之前檢測故障有多容易?

這些因素被數字化評估并相乘,形成風險優先級數(RPN,Risk Priority Number),有助于確定首先解決哪些失效模式。

1.4 評估潛在故障

在DFMEA中,每個設計元素都會被仔細檢查,以尋找可能的故障方式。這包括查看材料選擇、公差、電子元件以及任何其他可能出現故障的特征。

1.5 對功能和安全的影響

DFMEA不僅僅是識別可能出現問題的地方,它還要求理解這些故障的影響。故障只會帶來不便,還是可能導致安全隱患?這些是DFMEA幫助回答的關鍵問題。

1.6 持續改進

DFMEA的關鍵方面之一是其在持續改進中的作用。DFMEA文檔被認為是一份“活”的文檔,需要隨著設計變化、新的故障模式被識別或收集到更多數據而定期更新。

為什么設計失效模式和影響分析(DFMEA)很重要?

了解DFMEA的重要性不僅僅需要知道它是什么,更需要理解它在產品設計和開發中的重要性。以下是DFMEA在任何設計過程中占據重要地位的一些關鍵原因:

2.1 風險緩解

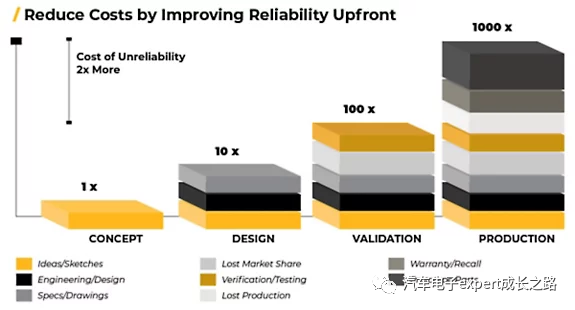

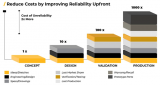

早期識別缺陷:DFMEA的主要優勢之一是它能夠在早期階段識別潛在的設計缺陷。這種早期識別可以改變局面,使得在設計最終確定和生產開始之前可以采取糾正措施。

預防性措施:通過早期識別潛在風險,DFMEA使團隊能夠采取預防性措施,而不是糾正性措施。這更具成本效益和效率,因為它節省了在問題發生后糾正問題所需的時間和資源。

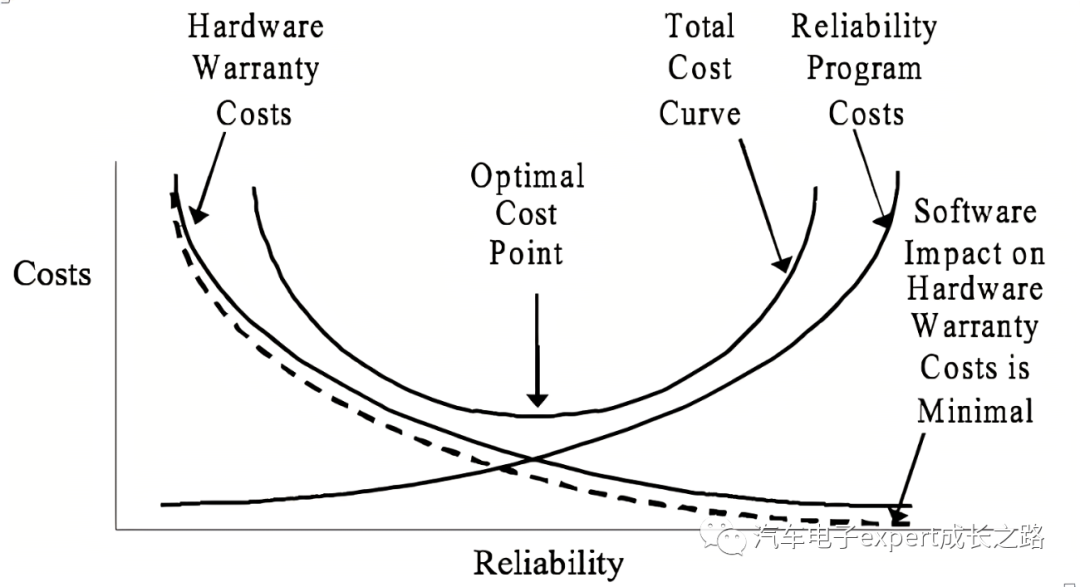

2.2 成本效益

減少返工:在產品進入生產后發現設計缺陷可能是一個代價高昂的錯誤。這不僅需要修訂設計,還經常涉及到廢棄或改裝已經制造的單位。DFMEA有助于避免這種情況的發生。

資源優化:通過專注于具有最高風險優先級數(RPN)的潛在失效模式,團隊可以更有效地分配資源,首先解決最關鍵的問題。

2.3 質量改進

增強可靠性:徹底的DFMEA過程確保對設計的每個方面進行了失效模式的審查,從而增加了最終產品的可靠性。

客戶滿意度:可靠且沒有設計缺陷的產品自然會導致更高的客戶滿意度。這在市場上可以是一個重要的競爭優勢。

2.4 合規性

法規要求:許多行業都有嚴格的法規要求對風險評估進行系統化的方法,其中DFMEA是一個關鍵組成部分。不遵守可能會導致罰款,甚至可能阻止產品進入市場。

標準化:DFMEA通常根據諸如ISO 9001(質量管理)或ISO 14971(醫療設備)之類的行業標準進行。這有助于實現全球認可的標準化水平。

DFMEA不僅僅是一個可有可無(“nice-to-have")工具,而是現代產品設計的一個重要方面。其結構化的方法用于識別、評估和優先考慮風險,使其成為風險緩解、成本效益、質量改進和遵守法規標準的寶貴工具。

何時使用設計失效模式和影響分析(DFMEA)

實施DFMEA的時機對于最大化其效益至關重要。雖然將DFMEA視為一次性活動可能很誘人,但在設計和開發過程的多個階段集成DFMEA時,其效果最佳。以下是應使用DFMEA的一些關鍵場景:

3.1 在新產品的初始設計階段

概念階段:一旦新產品的基本概念確定,就可以引入DFMEA來評估潛在的設計風險。這種早期參與確保產品從一開始就考慮到可靠性和安全性的開發。

原型制作:在制作物理原型之前,DFMEA可以幫助預測設計可能的失效方式,從而進行調整,節省時間和資源。

設計驗證:在設計驗證期間可以重新審查DFMEA,以確保已解決所有已識別的失效模式,并評估由設計變更引入的任何新的失效模式。

3.2 在對現有設計進行重大更改時

設計修訂:無論是在材料、組件還是功能上進行重大設計變更,都應進行新的或更新的DFMEA,以評估新的潛在失效模式。

反饋整合:客戶反饋、保修數據或現場報告可能會指出需要解決的設計弱點。新的DFMEA可以有效指導重新設計過程。

技術更新:技術的進步通常會導致現有產品的設計更新。進行DFMEA可以確保引入新技術時不會引入未預料到的漏洞。

3.3 為了符合行業或法規標準

法規合規:在醫療保健、汽車和航空航天等受監管的行業中,DFMEA通常是設計過程的強制性部分。未執行全面的DFMEA可能會導致監管行動,包括罰款或產品召回。

行業最佳實踐:即使在法律未規定DFMEA的行業中,它通常被視為最佳實踐,并可以為ISO 9001質量管理等認證做出貢獻。

法律保護:在產品失效導致訴訟的不幸事件中,一份記錄完整的DFMEA可以作為在設計過程中進行了盡職調查的證據,可能可以防范法律后果。

設計失效模式和影響分析(DFMEA)的關鍵組成部分

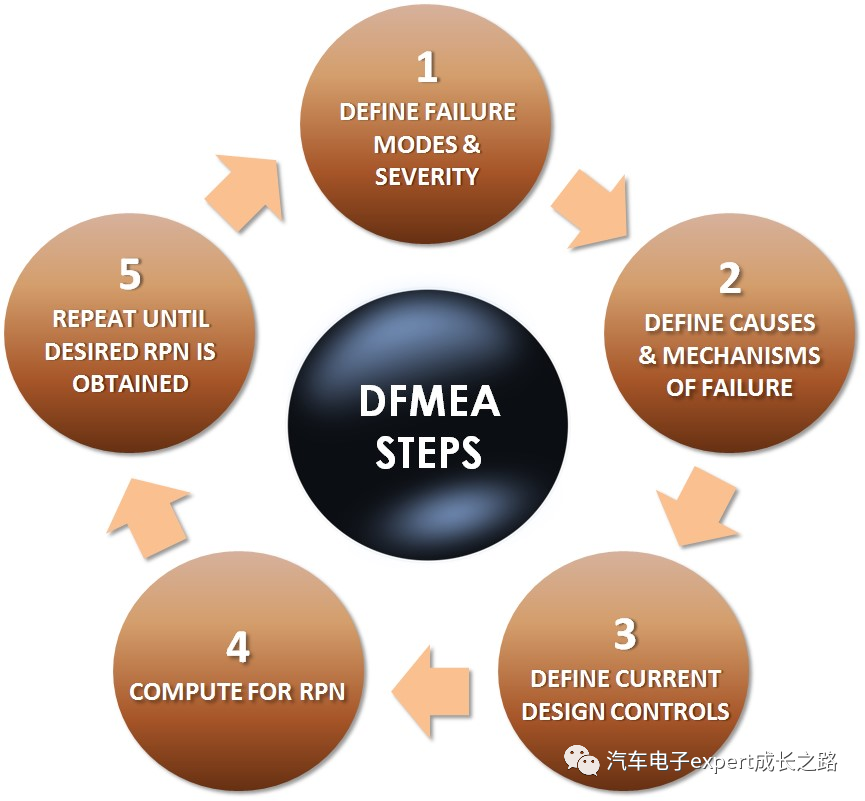

DFMEA是一種結構化的方法,依靠多個關鍵組成部分全面分析產品設計中的潛在風險。了解這些組成部分及其相互關系對于有效的DFMEA至關重要。以下是詳細的分解:

4.1 功能

DFMEA的第一步是列出分析的組件或系統的所有功能。這包括主要功能、次要功能,甚至可能不是立即明顯的第三功能。

主要功能:組件的主要目的是什么?

次要功能:組件是否有其他功能?

4.2 失效模式

對于每個確定的功能,您需要列出它可能失效的各種方式。這些被稱為失效模式。

機械失效:例如損壞或磨損。

功能失效:例如未能執行特定操作。

4.3 失效后果/影響

在確定失效模式之后,下一步是概述每種失效的后果或影響。這應該從客戶的角度來完成。

輕微:不影響整體功能的不便。

重大:嚴重的后果會危及安全或功能。

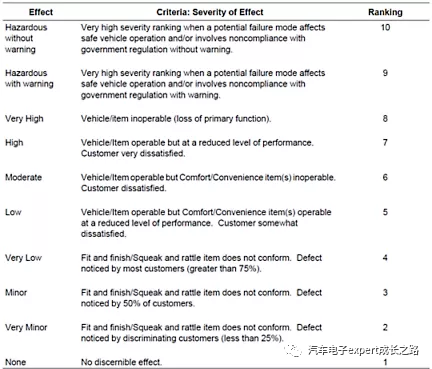

4.4 嚴重性評級

每個影響都根據其嚴重性在1到10的評級標尺上進行評分,其中10為最嚴重。

嚴重性1-3:輕微,一般可以接受的風險。

嚴重性7-10:關鍵風險,可能導致失敗或受傷。

4.5 失敗原因

對于每個失效模式,確定其根本原因。這通常涉及深入了解設計以了解潛在問題。

材料問題:例如腐蝕、疲勞等。

設計缺陷:不足的公差、材料選擇不當等。

4.6 發生率評級

根據1到10的評級標尺對每個原因發生的可能性進行評分,其中10表示極有可能發生。

發生率1-3:罕見或不太可能。

發生率7-10:極有可能或頻繁發生。

4.7 檢測方法

列出任何現有的控制或方法,以便在產品到達客戶之前檢測到每種失效模式。

質量檢查:如應力測試、質量保證協議等。

傳感器警報:在更復雜的系統中。

4.8 檢測評級

根據1到10的評級標尺評估每種檢測方法的有效性,其中10表示完全無效。

檢測1-3:高度有效的控制方法。

檢測7-10:效果差或不存在的控制。

4.9 風險優先級數(RPN)

風險優先級數(RPN)的計算方法如下:

RPN = 嚴重性 × 發生率 × 檢測 這給出了一個數值,有助于優先考慮風險。

4.10 行動計劃

根據RPN值制定行動計劃以減輕最高風險。這包括為每個行動項分配責任和截止日期。

即時行動:對于高RPN值。

長期行動:對于需要更全面的變化的中等RPN值。

DFMEA與PFMEA的比較分析

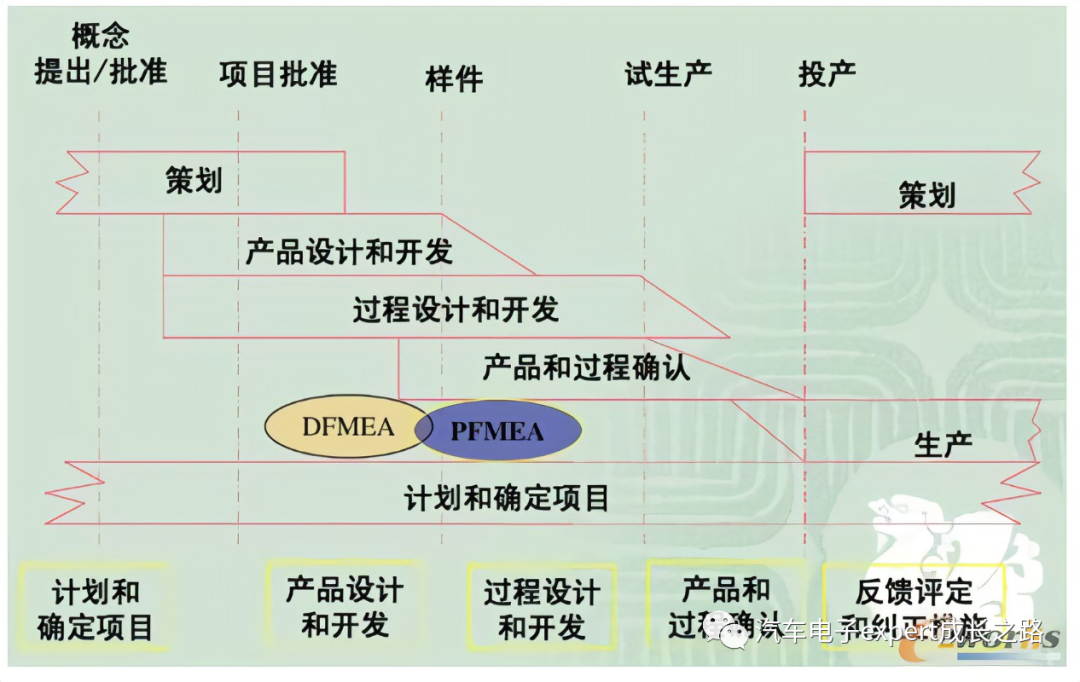

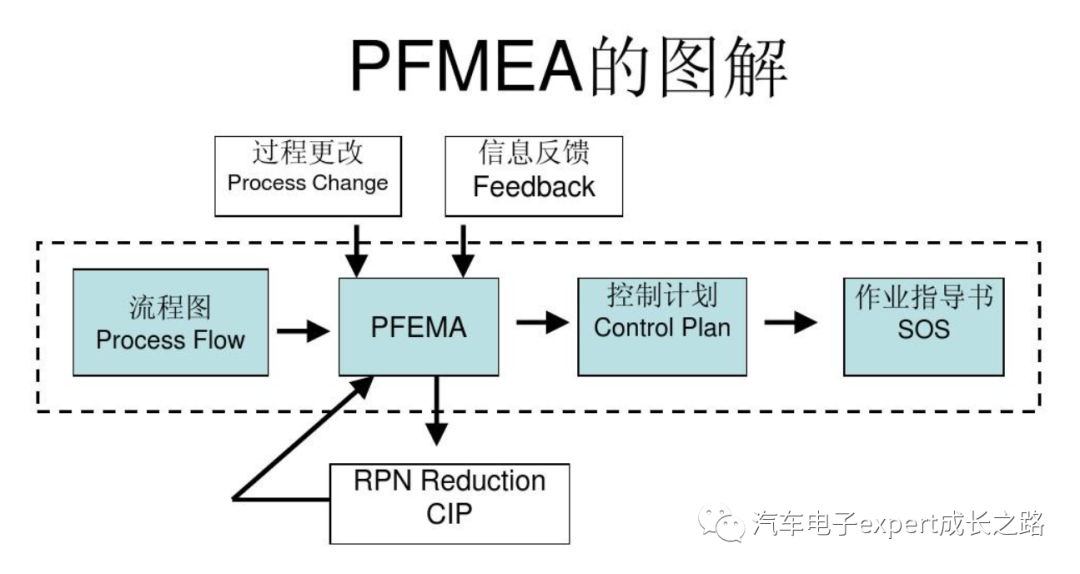

設計失效模式和影響分析(DFMEA)和過程失效模式和影響分析(PFMEA)是同一枚硬幣的兩面,都是風險評估工具。然而,它們的重點、時間和團隊組成有很大的差異,使得每種分析方法都適用于特定類型的分析。了解DFMEA和PFMEA之間的區別對于選擇適合您項目的正確方法至關重要。以下是它們的詳細比較:

| DFMEA | PFMEA | |

| 關注重點(設計方面 vs 過程方面) |

范圍:DFMEA僅關注產品的設計。它分析設計中不同組件、材料和特性可能發生的失效情況。 細節:它關注材料選擇、公差水平和影響設計的環境條件等問題。 目標:主要目標是確保產品設計在進入制造階段之前盡可能完善。 |

范圍:PFMEA關注產品的制造或裝配過程。 細節:它研究制造過程中可能發生的失效情況,如機器設置錯誤、人為錯誤或供應鏈問題。 目標:旨在確保制造過程穩健,并能持續安全地生產產品。 |

| 時間(設計階段 vs 制造階段) |

時間:通常在產品開發周期的早期進行,理想情況下從概念階段開始。 原因:早期進行DFMEA可以在設計缺陷變得過于昂貴之前進行修正。 |

時間:在過程設計階段開始,并持續到擴大規模和持續生產階段。 原因:在制造階段早期進行PFMEA可以制定控制計劃和糾正措施。 |

| 團隊(設計師/工程師 vs 過程工程師/操作員) |

組成:包括產品設計師、機械和電氣工程師,通常還有質量保證專業人員。 技能:團隊成員通常在產品設計、材料和工程原理方面具有深厚的專業知識。 |

組成:通常由過程工程師、制造專家和熟悉制造過程的操作員組成。 技能:團隊成員擅長過程優化、工業工程,并對制造環境有深入的了解。 |

DFMEA 的常見錯誤以及如何避免它們

設計失效模式和影響分析(DFMEA)是產品設計中風險評估的有力工具。但是,如果在實施過程中犯了某些常見錯誤,其有效性可能會受到影響。識別并避免這些陷阱對于成功的DFMEA流程至關重要。以下是一些最常見的錯誤以及如何避免它們:

6.1 不更新 DFMEA

許多團隊認為 DFMEA 是一次性活動,并且在發生設計更改時忽略了更新它。這可能會導致過時的風險評估無法反映設計的當前狀態。

為避免此錯誤,您應該安排定期的DFMEA審查會議,尤其是在重大設計更改或更新之后。您還應該建立需要 DFMEA 更新的觸發機制,例如材料更改、新的制造工藝或客戶反饋。最后,維護 DFMEA 文檔的版本歷史記錄,以跟蹤隨時間推移的變化。

6.2 團隊組成不足

通常,DFMEA 是由在技能組合和觀點方面缺乏多樣性的團隊進行的。這可能導致分析范圍狹窄或偏斜。

這可以通過讓來自設計、工程、質量保證甚至營銷等各個部門的專業人員參與來實現,以獲得全面的視角。有時,從組織外部引入專家可以提供新的見解。確保所有團隊成員都接受過 DFMEA 方法的培訓,以確保采用標準化的方法。

6.3 忽略低 RPN 值

RPN 用于確定故障模式的優先級,并且傾向于忽略 RPN 值低的問題。但是,低 RPN 并不總是意味著低風險,尤其是在嚴重性等級較高的情況下。

這可以通過始終獨立考慮嚴重性等級來避免。即使是一個罕見的問題,如果發生也可能是災難性的。與其僅僅依賴 RPN,不如從多個角度看待風險。例如,考慮客戶不滿意或品牌聲譽。密切關注 RPN 值較低的故障模式,并定期重新評估它們,尤其是在產量或客戶反饋發生變化時。

總結

設計失效模式和影響分析(DFMEA)是產品設計中的有用工具,為風險評估和緩解提供了一種結構化和系統的方法。通過仔細分析潛在的故障模式及其影響,DFMEA 使設計人員和工程師能夠提高產品的安全性、可靠性和符合行業標準。

然而,它的有效性取決于適當的實施、包容性的團隊組成和持續的更新,以反映設計變化和不斷發展的行業實踐。DFMEA的意義不僅限于技術分析,它代表了公司?團隊對質量、客戶滿意度和產品開發中積極解決問題的承諾。

本文深入介紹DFMEA是什么,包含哪些關鍵組成部分,為什么它很重要以及如何有效地實施它,DFMEA與PFMEA間的區別以及如何避免DFMEA的常見錯誤,供大家參考學習。

審核編輯:劉清

-

傳感器

+關注

關注

2560文章

52099瀏覽量

761122 -

mcu

+關注

關注

146文章

17668瀏覽量

357496

原文標題:漫談車規MCU之設計失效模式和影響分析(DFMEA)詳解

文章出處:【微信號:汽車電子expert成長之路,微信公眾號:汽車電子expert成長之路】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

電子封裝失效分析培訓IPC610技能培訓耀谷owen技能培訓基地

電動觀光車驅動系統失效模式與機理分析

dfmea分析

dfmea失效模式分析案例

車規MCU之設計失效模式和影響分析(DFMEA)詳解

車規MCU之設計失效模式和影響分析(DFMEA)詳解

評論