引言

在過去的幾年中,MOSFET結(jié)構(gòu)從平面結(jié)構(gòu)改變?yōu)轹捫徒Y(jié)構(gòu)(FinFETs ),這改善了短溝道效應(yīng),并導(dǎo)致更高的驅(qū)動電流泄漏。然而,隨著柵極長度減小到小于20nm,進(jìn)一步小型化變得越來越困難,因?yàn)樗枰浅U啮拰挾龋@導(dǎo)致驅(qū)動電流惡化。

在亞納米工藝中,SiGe有望用于p-FET溝道,而Si仍然作為n-FET的溝道材料,就雙溝道結(jié)構(gòu)的各向異性干法刻蝕而言,需要同時(shí)刻蝕Si和SiGe。然而,不僅通過鹵素化學(xué),而且通過物理濺射,導(dǎo)致SiGe蝕刻速率比Si快。 因此,有必要找到一種蝕刻化學(xué)物質(zhì)來獲得相對于SiGe的選擇性Si蝕刻。

實(shí)驗(yàn)與討論

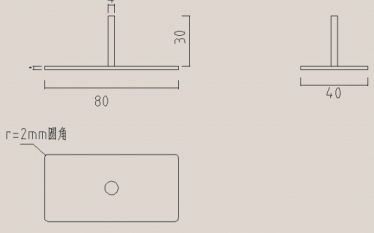

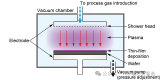

在這項(xiàng)研究中,英思特使用日立微波電子回旋共振(M-ECR)系統(tǒng)。在該系統(tǒng)中,源頻率和晶片偏置頻率分別為2.45 GHz和400 kHz。腔室具有噴淋板,工藝氣體通過該噴淋板引入。一個(gè)300mm的晶片用靜電吸盤固定在電極上,晶片的溫度由背面氦冷卻系統(tǒng)控制。

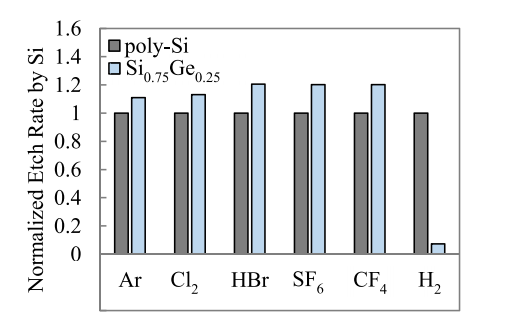

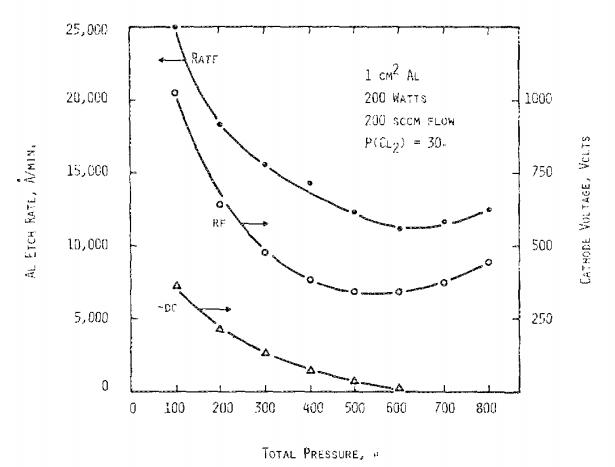

由硅蝕刻速率標(biāo)準(zhǔn)化的硅鍺蝕刻速率如圖1所示。使用鹵素化學(xué)等離子體(Cl2、HBr、SF6和CF4),SiGe的蝕刻速率高于Si。甚至通過Ar等離子體的物理濺射顯示出比Si蝕刻速率更高的SiGe蝕刻速率。

英思特提出了幾個(gè)原因來解釋Si上的選擇性SiGe蝕刻:1、可能是由于Si-Ge (3.12 eV)和Ge-Ge (2.84 eV)的鍵合能低于Si-Si (3.25 eV),2、可能是由選擇性去除高應(yīng)變層以穩(wěn)定系統(tǒng)引起的,因?yàn)樵赟i上外延生長的SiGe由于晶格失配而發(fā)生應(yīng)變。 3、是因?yàn)镾iGe的帶隙較窄,電子效應(yīng)可能導(dǎo)致SiGe蝕刻的化學(xué)反應(yīng)增強(qiáng)。

圖1:不同等離子體的SiGe蝕刻速率

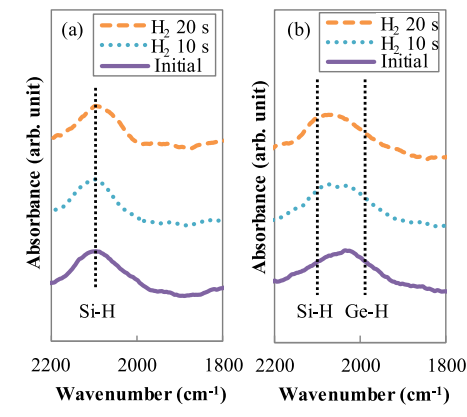

圖1:不同等離子體的SiGe蝕刻速率為了了解Si-SiGe的蝕刻機(jī)理,我們研究了ATR-FTIR氫等離子體暴露后的Si和Si0.5Ge0.5。.圖2為氫等離子體暴露10 s和20 s后Si和SiGe的吸光譜。對于圖2(a)所示的Si表面,在氫等離子體暴露10s和20s后沒有變化。

另一方面,對于圖2 (b)所示的SiGe表面,在初始樣品中發(fā)現(xiàn)Ge-H鍵和Si-H鍵之間存在寬峰。隨著氫等離子體暴露時(shí)間的增加,峰值向Si-H方向移動,這意味著Si-H鍵被選擇性地在Ge-H鍵上產(chǎn)生。

圖2:(a) Si和(b) SiGe暴露于氫等離子體中10和20 s的吸光度光譜

圖2:(a) Si和(b) SiGe暴露于氫等離子體中10和20 s的吸光度光譜結(jié)論

在本研究中,英思特研究了硅蝕刻控制在硅雙通道鰭圖案的應(yīng)用。結(jié)果表明,不僅鹵素化學(xué)性質(zhì)和物理濺射蝕刻SiGe對硅有選擇性,而氫等離子體蝕刻硅對SiGe也有選擇性。這是因?yàn)镾iH鍵的形成在能量上有利于Ge-H鍵的形成,即表面Ge會阻止蝕刻副產(chǎn)物的形成。

英思特還通過提出了一個(gè)離子能量沉積模型來解釋蝕刻速率隨著離子能量的增加而降低的現(xiàn)象。我們利用所開發(fā)的蝕刻化學(xué)方法,將Si和SiGe鰭的CDs和蝕刻深度的差異從正值控制到負(fù)值。在此研究中,我們還表明,該低溫氫等離子體在SiGe表面會誘導(dǎo)硅偏析。

審核編輯 黃宇

-

等離子體

+關(guān)注

關(guān)注

0文章

129瀏覽量

14502 -

光纖

+關(guān)注

關(guān)注

19文章

4117瀏覽量

74756 -

SiGe

+關(guān)注

關(guān)注

0文章

99瀏覽量

23934 -

蝕刻

+關(guān)注

關(guān)注

10文章

424瀏覽量

15961

發(fā)布評論請先 登錄

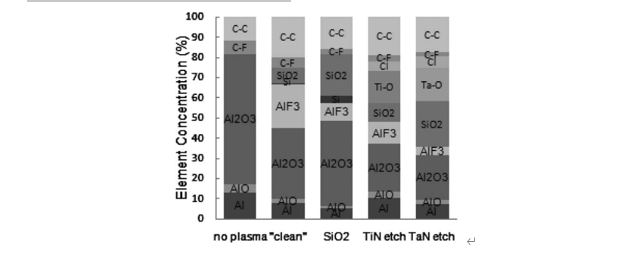

金屬蝕刻殘留物對對等離子體成分和均勻性的影響

等離子體蝕刻和沉積問題的解決方案

PCB多層板等離子體處理技術(shù)

PCB電路板等離子體切割機(jī)蝕孔工藝技術(shù)

PCB板制作工藝中的等離子體加工技術(shù)

低溫等離子體廢氣處理系統(tǒng)

TDK|低溫等離子體技術(shù)的應(yīng)用

等離子體應(yīng)用

大氣壓低溫等離子體的研究

低溫等離子體氣體溫度參數(shù)研究

低溫等離子體處理廢氣

低溫等離子體發(fā)生器的應(yīng)用資料說明

低溫等離子體技術(shù)的應(yīng)用

鋁等離子體蝕刻率的限制

為什么干法刻蝕又叫低溫等離子體刻蝕

硅雙通道光纖低溫等離子體蝕刻控制與SiGe表面成分調(diào)制

硅雙通道光纖低溫等離子體蝕刻控制與SiGe表面成分調(diào)制

評論