PCB中主要使用的導體材料為銅箔,用于傳輸信號和電流,同時,PCB上的銅箔還可以作為參考平面來控制傳輸線的阻抗,或者作為屏蔽層來抑制電磁干擾(EMI)。同時,在PCB制造過程中,銅箔的剝離強度、蝕刻性能等特性也會影響PCB制造的質量和可靠性。PCB Layout 工程師需要了解這些特性以確保PCB的制造過程能夠成功進行。

用于印刷電路板的銅箔有電解銅箔(electrodepositedED 銅箔)和壓延退火銅箔(rolled annealedRA銅箔)兩種,前者通過電鍍法制造,后者則通過軋制法制造。在剛性PCB中,主要采用的是電解銅箔,而壓延退火銅箔主要用于柔性電路板。

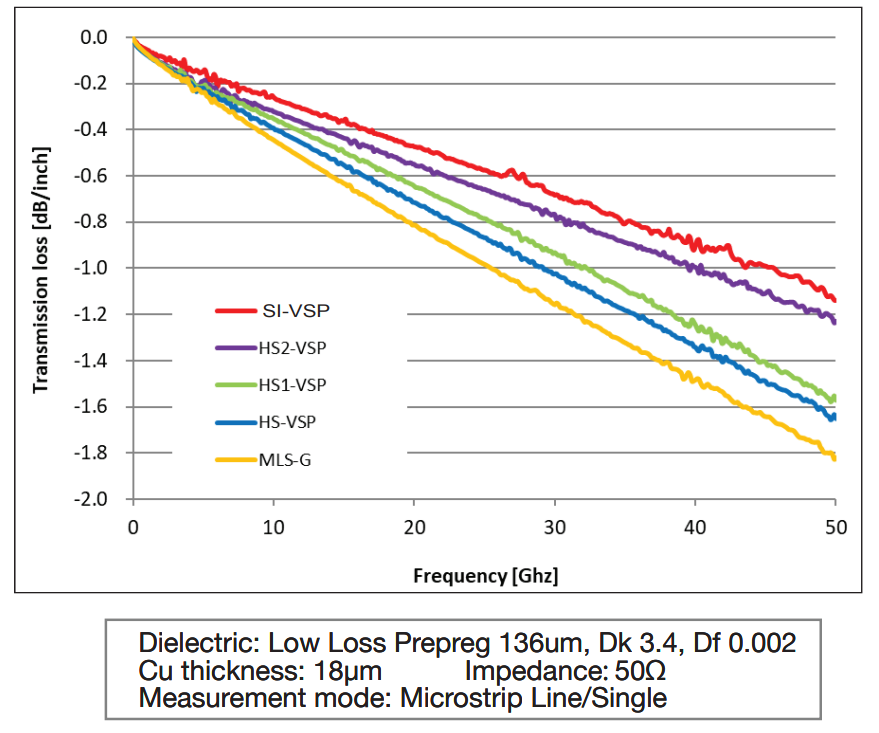

對于印刷電路板中的應用而言,電解銅箔與壓延銅箔有一個顯著的區別,電解銅箔其兩個表面具有不同的特性,也就是銅箔兩個表面的粗糙度并不相同。隨著電路頻率和速率的提高,銅箔的特定特征可能影響毫米波 (mmWave) 頻率和高速數字 (HSD) 電路的性能。銅箔表面粗糙度可能影響 PCB 的插入損耗、相位一致性和傳播延遲。銅箔表面粗糙度既可能造成同一塊 PCB 的性能發生變化,也可能造成不同 PCB 之間的電氣性能的變化。理解銅箔在高性能、高速電路中的作用,有助于優化和更準確地從模型到實際電路的仿真設計過程。

銅箔表面處理

電解銅箔(Electrodeposited Copper Foil ED銅箔)

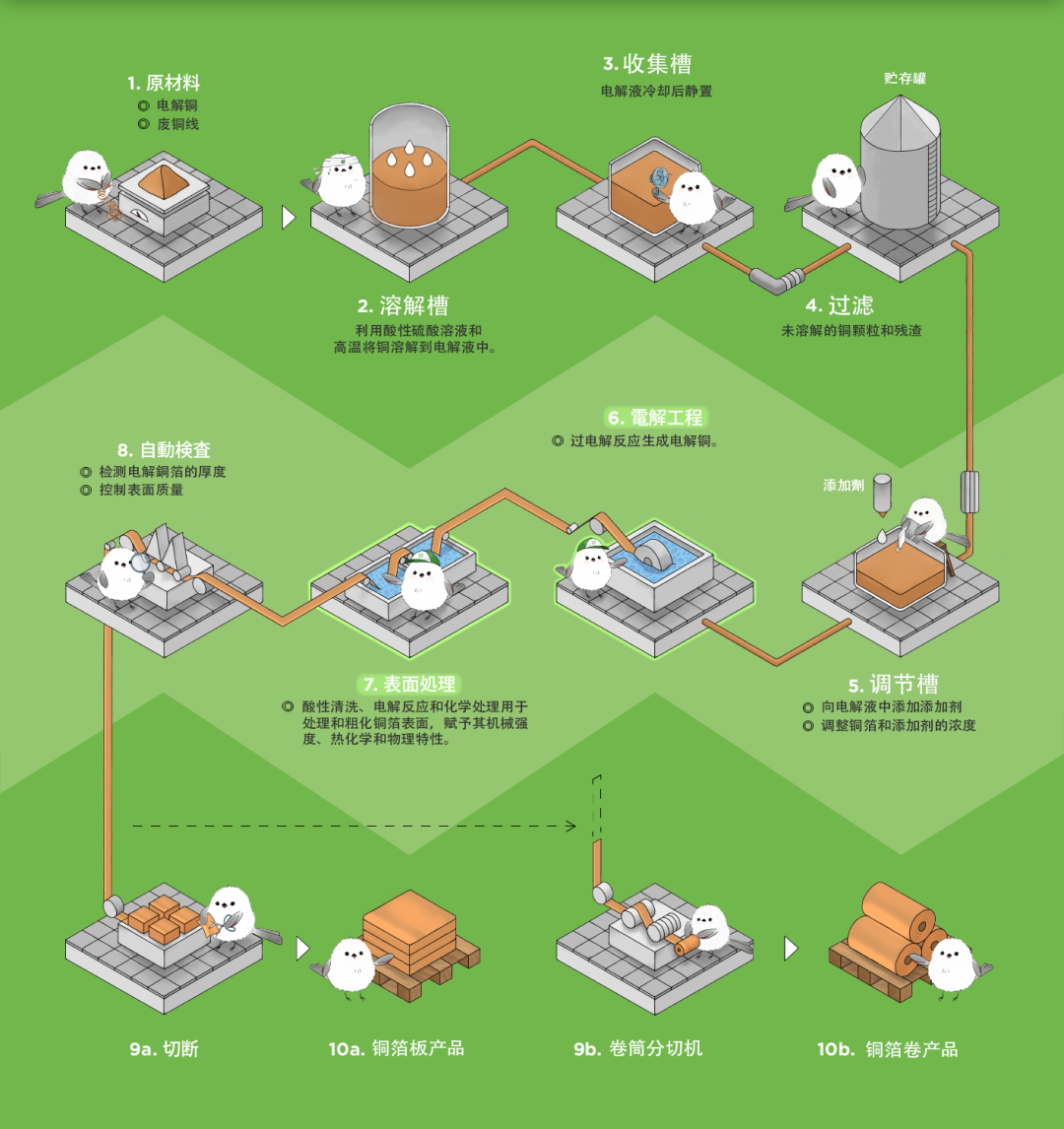

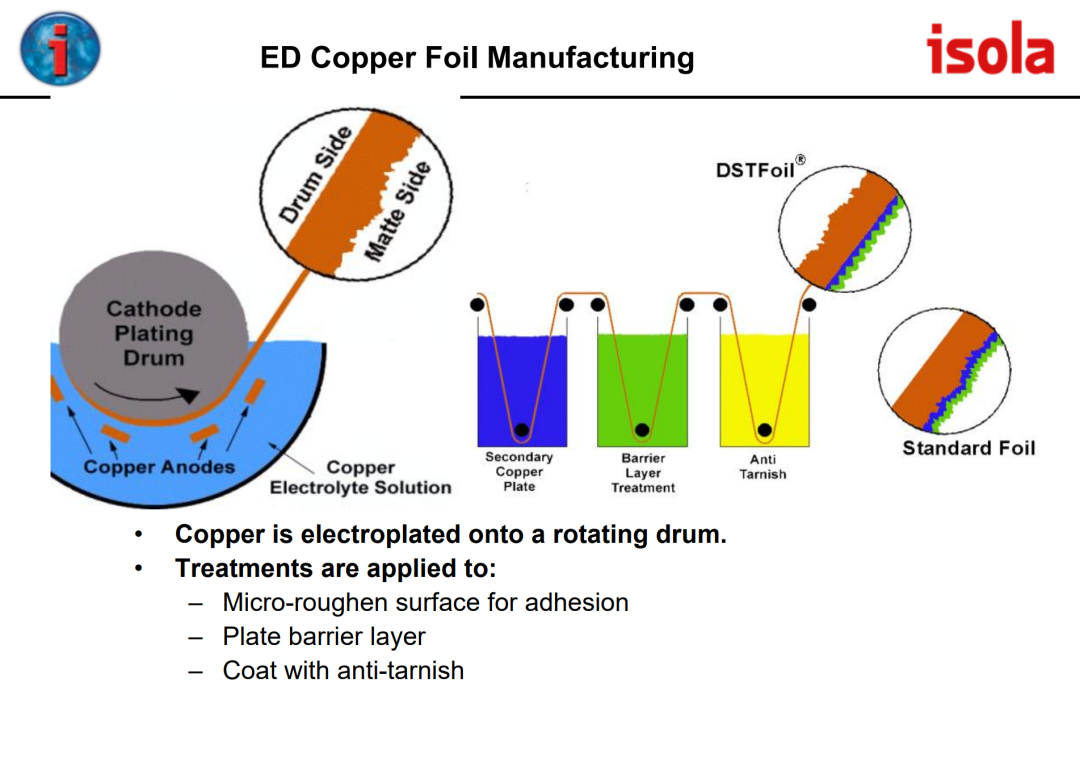

ED銅箔的制造過程分為兩個主要階段,沉積基銅(電鍍工藝)和銅箔表面處理(處理工藝)。這確保了各種銅箔產品和銅厚度的最佳工藝靈活性,例如銅箔既可以用于汽車電池產品的制造,也可以用于PCB覆銅板的制造,但不同的應用領域其銅箔表面處理工藝的要求也不同。在每個工藝階段中,銅箔都具有不同的特性,這些特性對于銅箔后續在印刷電路板中的使用至關重要。

電解銅箔的工藝流程

圖片來源:https://japan.denora.com/ja/applications/copper-foil-electrodeposition.html

基銅的沉積(電鍍過程)理論上非常簡單,該工藝在由包含有陽極、陰極和化學鍍池組成的電鍍槽內完成。

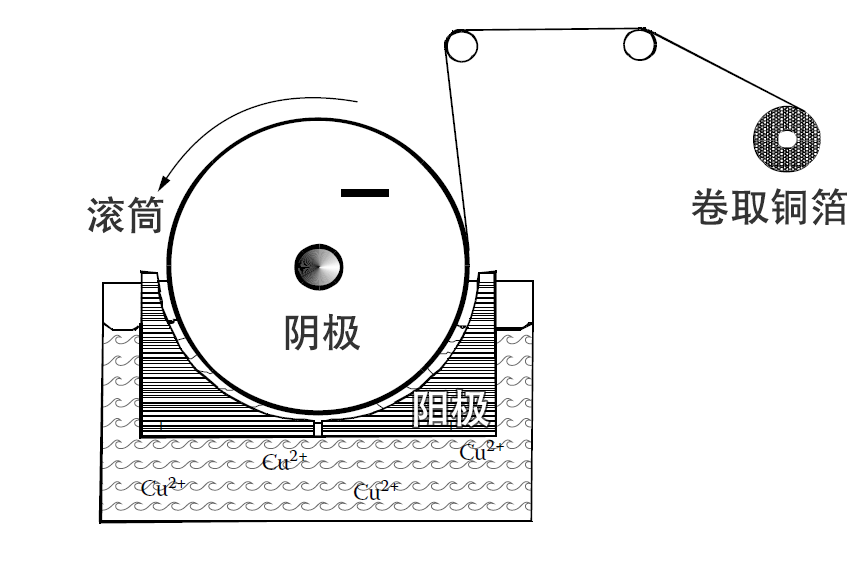

電解銅箔的電鍍槽示意圖

電解銅箔是以電解銅或具有與電解銅同等純度的銅線等為原料,在硫酸中溶解制成硫酸銅溶液,然后硫酸銅溶液與用于控制銅箔特性的添加劑進行混合之后,被泵入電鍍池,在電鍍池內的陽極與陰極滾筒之間施加非常大的電流,使電鍍池中的銅離子在陰極表面形成電鍍銅層。陰極是一個高度拋光的圓柱形滾筒,滾筒表面的材料可以使用鈦、鉻或不銹鋼制成,滾筒有部分浸沒在硫酸銅溶液中并不斷旋轉。當滾筒表面隨著旋轉接觸到硫酸銅溶液時,銅離子開始在滾筒的表面沉積,直至隨著滾筒的旋轉再次離開硫酸銅溶液。

與之對應的陽極呈半圓形排列,使得陰極表面始終與陽極保持相等的距離。通過改變滾筒的旋轉速度,可以控制銅沉積時間,從而控制銅層的厚度,而通過保持恒定的電流密度可以保持最佳的沉積速率。通過這種方式,可以以經濟高效的方式電鍍生產厚度 9 μm 到約 300 μm 的銅箔。如果厚度小于 6 μm,在制造或使用過程中的操作就會變得困難,因此需要改進銅箔的特性,例如提高強度。

由于滾筒表面較為光滑,銅鍍層附著力較差,銅很容易從滾筒上剝離。銅箔從陰極上剝離時,陰極會繼續旋轉并繼續沉積產生銅箔,從而可以實現銅箔的連續生產并同步進行卷取。

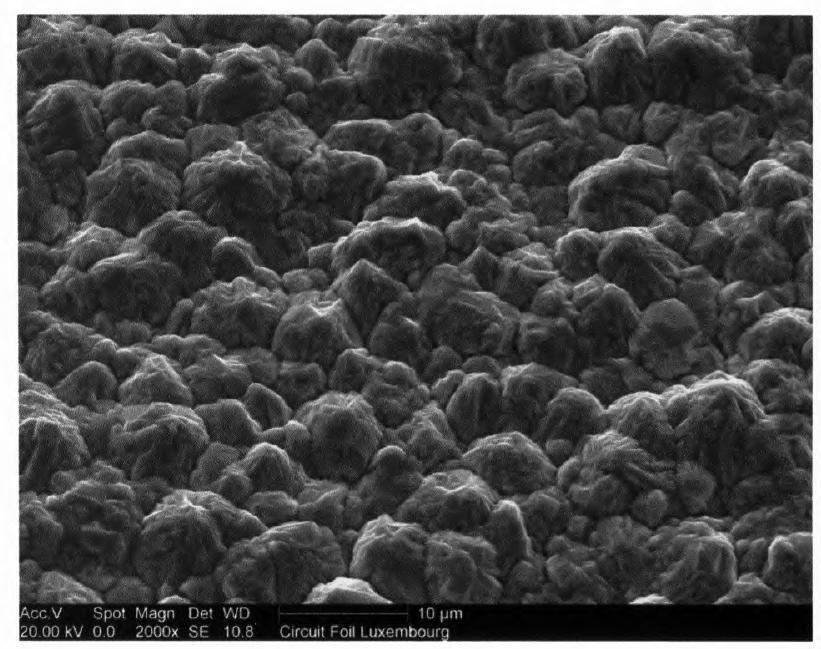

通過這種工藝生產的電解銅箔通常一面有光澤,稱為 Shiny surface(S面)或者Drum surface (與滾筒接觸的面),而另一面呈啞光效果,稱為Matte surface(M面)或者毛面,也就是銅箔的兩面的粗糙度不同。有光澤的S面代表沉銅的開始,也即銅離子開始與滾筒表面接觸的這一面,滾筒表面的平整度也直接影響著銅箔這一面的表面平整度。而啞光的M面則代表了沉銅過程中的銅晶粒生長(柱狀晶粒或枝晶),這有助于形成微觀上粗糙的結構,從而有助于與介質基板的粘合。

銅箔的性能可以通過控制電鍍溶液的化學成分、電鍍滾筒的表面狀態及電鍍參數,使其應用于各種不同的環境。例如,機械性能(如抗拉強度或延伸率)或毛面輪廓都可以通過控制這些變量進行調整。

工藝控制方面最重要的影響因素包括:

陰極滾筒的材料和表面平整度

硫酸銅溶液濃度

工作溫度

電鍍槽內的流動條件

銅沉積的持續時間(滾筒的旋轉速度)

電流密度

陽極的穩定性

添加劑的成分及濃度

銅箔的亞光面顯微照片

銅箔表面處理

基銅沉積工藝中生成的銅箔還需要經過一個處理過程,通過在銅箔表面電鍍銅瘤得到更粗糙的表面,以獲得更好的附著力;這個處理過程還要使用其他金屬生成阻擋層和涂敷抗氧化涂層。

銅箔的表面粗糙度對PCB制造非常重要

相對粗糙的表面輪廓有助于加強銅箔與樹脂體系的附著力。但是,粗糙的表面輪廓可能需要更長的蝕刻時間,這會影響電路板的生產效率和線路圖形精度。增加蝕刻時間意味著導體的橫向蝕刻加劇,導體的側蝕會更嚴重。這就對精細線路制作及阻抗控制帶來了較大困難。此外,隨著電路工作頻率的增加,銅箔粗糙度對信號衰減的影響變得明顯。頻率較高時,更多的電信號會通過導體的表面傳輸,粗糙的表面會使信號傳輸的距離變長,導致更大的衰減或損耗。所以,高性能基材需要低粗糙度的銅箔,同時要保證足夠的附著力,以搭配高性能的樹脂體系。

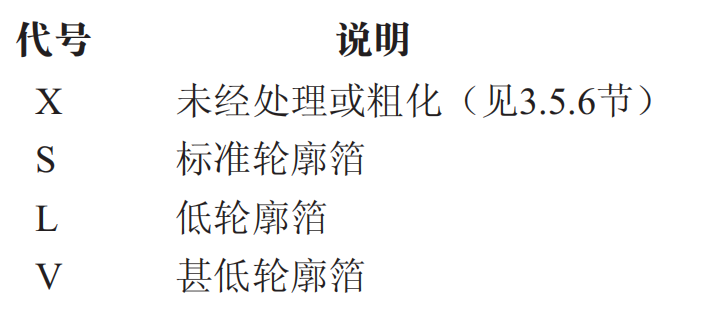

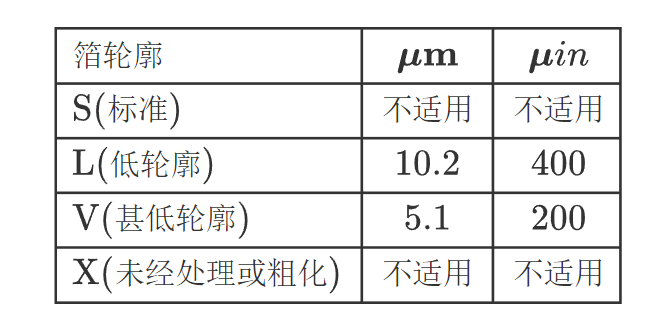

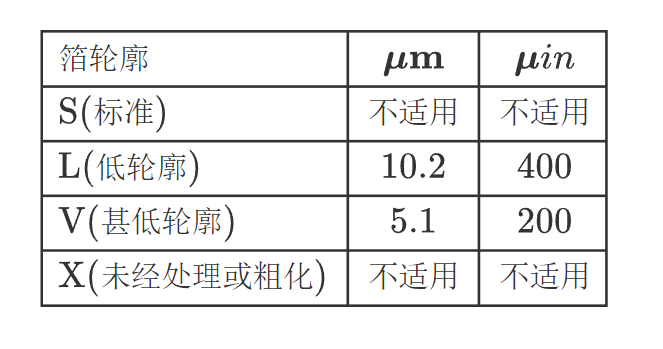

銅箔粗糙度在IPC-4562規范中做了定義:

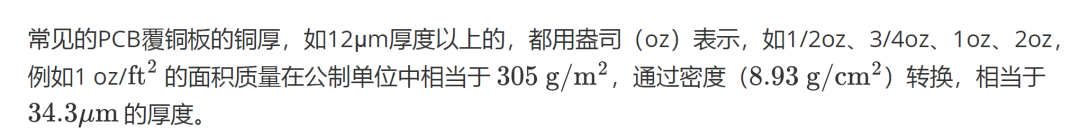

IPC-4562A規范中表3-1 最大箔輪廓

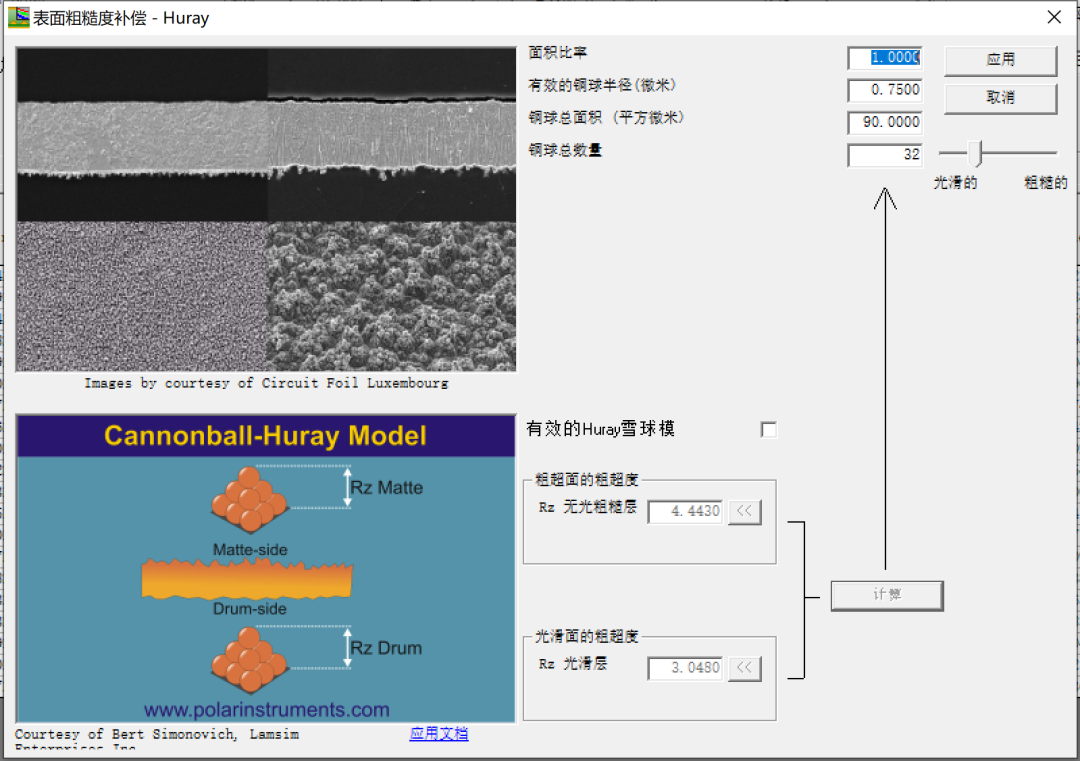

由上表可知,當前的 IPC-4562A 標準對于銅箔表面粗糙度參數的定義是相當粗略的,規定的是允許的最大銅箔輪廓,這些數值并不能直接應用于仿真軟件里關于銅箔粗糙度的仿真模型參數的設置。

而且IPC-4562A中銅箔粗糙度的標準規格也只是描述了交付給PCB板材廠商的銅箔情況,PCB板材廠商會對這些銅箔做進一步的處理,與樹脂和增強材料一起壓合成覆銅層壓板提供給PCB板廠,而PCB板廠又會在PCB的制造的多個工序中再次對覆銅層壓板進行多次的表面處理,這些操作也會造成PCB銅箔表面粗糙度的變化。所以 IPC-4562A 標準對于銅箔表面粗糙度輪廓的定義并不等同于制造后的PCB銅箔的粗糙度輪廓的實際情況。

IPC-4562A 的粗糙度分類標準也是嚴重滯后的,現在已經開發了許多新的銅箔,這些銅箔甚至具有更低的粗糙度。IPC-4562A 規范中還沒有涵蓋這些較低粗糙度的新范圍。

光面處理銅箔或反向處理銅箔

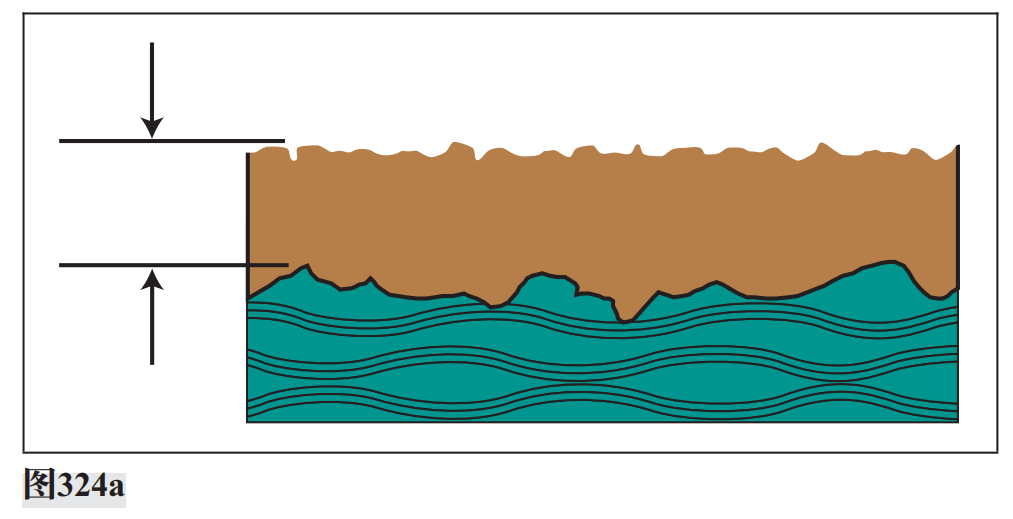

光面銅箔(DSTFoil)或反向處理銅箔(RTF)也是電解銅箔類型(ED銅),但是是在光面(S面)進行處理,與常規電解銅箔在毛面(M面)處理不同,如下邊這張isola給出的示意圖:

因此,銅箔與樹脂層黏合的一面具有很低的粗糙度,而粗糙的面則朝外。層壓板的低銅箔粗糙度對內層制作精細電路圖形有很大幫助,毛面則確保附著力。低粗糙度表面應用在高頻信號時,電氣性能表現有很大提升,但這也會帶來了剝離強度的輕微減弱。

雙面處理銅箔

如上文所述,銅箔與基材相接觸的一面經過特殊處理,主要是為了增強銅箔與樹脂之間的附著力和確保可靠性。在雙面處理銅箔中,基材靠外的一面銅箔表面也會進行處理。“反向處理”的雙面處理銅箔,光面與基材接觸而毛面則朝向基材的外面,兩面都經過了處理。

雙面處理銅箔的優點是,可以省去多層板層壓前內層芯板的棕化或其他表面工藝。但是存在一個問題,即雙面處理過的銅箔不能出現任何磨損或擦花;而且去除銅箔表面污染變得較為困難。因此,在電路板制造過程中,如果使用雙面處理銅箔,則生產操作要非常留心。目前雙面處理銅箔的應用逐漸減少了。

除了通過電鍍銅箔表面粗糙的凸起部分得到更粗糙的表面,以獲得更好的附著力之外,銅箔表面處理工藝流程中還要使用其他金屬生成熱保護層和涂敷抗氧化涂層。

邦定處理或球化

邦定或球化是指電鍍銅或氧化銅結節到銅箔表面,以增大銅箔的表面積,這種處理能增強銅箔與樹脂間的附著力。處理層厚度相對較薄,但能大大增強銅箔與一些高性能樹脂(聚亞胺、BT 樹脂)之間的附著力。

熱保護層

含有鋅,鎳或黃銅的涂層會處理在銅箔蜂窩結構的表面。在層壓板制造、PCB 加工及電路板組裝時,這種涂層可以有效防止熱或化學降解對銅箔與樹脂之間附著力的影響。這種涂層一般厚度為幾百埃(A),顏色則與特定的金屬合金種類有關,大多數為棕色、灰色或黃芥末色。低含量的砷已經用于銅箔涂層很長時間,但是近來無砷銅箔的使用正在增長。

鈍化和抗氧化層

與其他涂層不同,銅箔兩側一般都會用到這種處理。鈍化和抗氧化層一般使用鉻合物有時也會使用有機涂層,主要目的是防止銅箔在存儲和層壓過程中出現氧化。涂層厚度通常小于100埃(A),會在 PCB制造工藝前,如清洗、蝕刻或磨刷工藝中被除去。

偶聯劑

偶聯劑主要為硅烷,主要用于加強玻璃纖維與樹脂附著力,也可用于銅箔上。這些偶聯劑可以增強銅箔與樹脂間的化學鍵,也可以防止銅箔氧化或被污染。

檢查并打包發貨

在電鍍以及表面處理工藝流程中,銅箔是卷取成卷狀態的,銅卷會根據后續的使用情況,分割成板狀或者卷裝發貨。同時,對銅箔進行重要的質量檢查。由于層壓板表面的清潔度問題變得越來越重要,因此在潔凈室條件下切割銅卷,可采用CCD光學檢測等檢測方法可以對銅箔表面進行檢查,更多關于銅箔的檢測細節請參考一板即成功專欄附件頁內的《覆銅板用主要原材料 - 銅箔.pdf》文檔。

銅箔特性

IPC 標準規范了銅箔基材的基本規格,銅箔最重要的規范是 IPC-4562A和基礎材料規范 IPC-4101D,對應的測試規范在 IPC-TM-650 中有詳細說明。

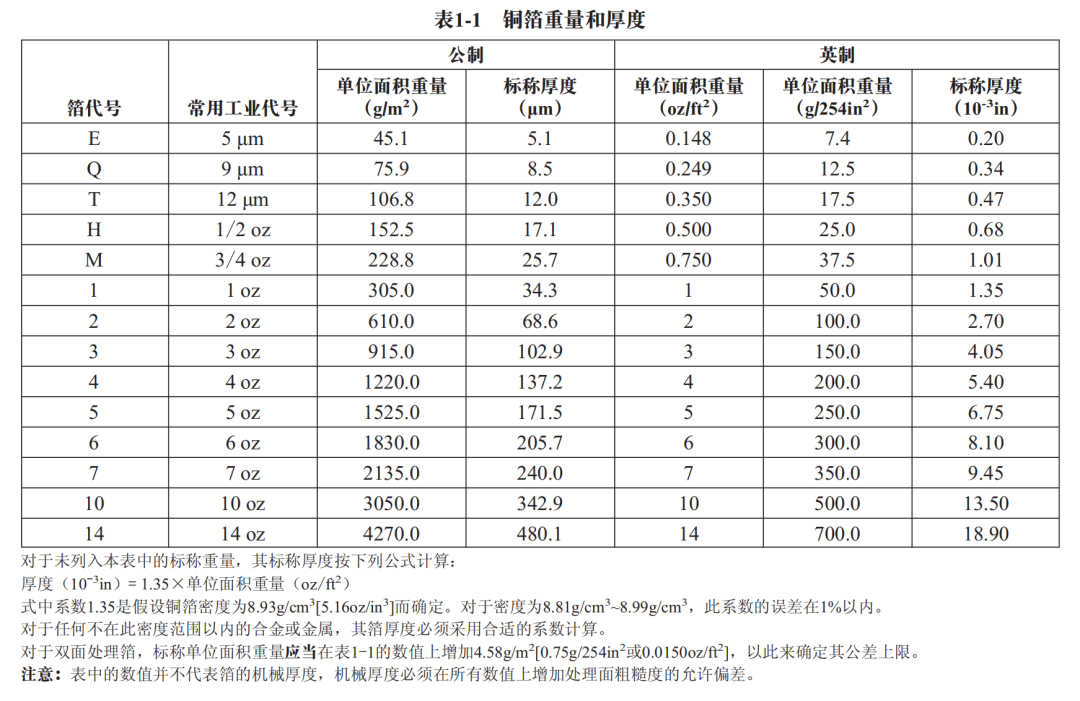

銅箔厚度和單位面積質量

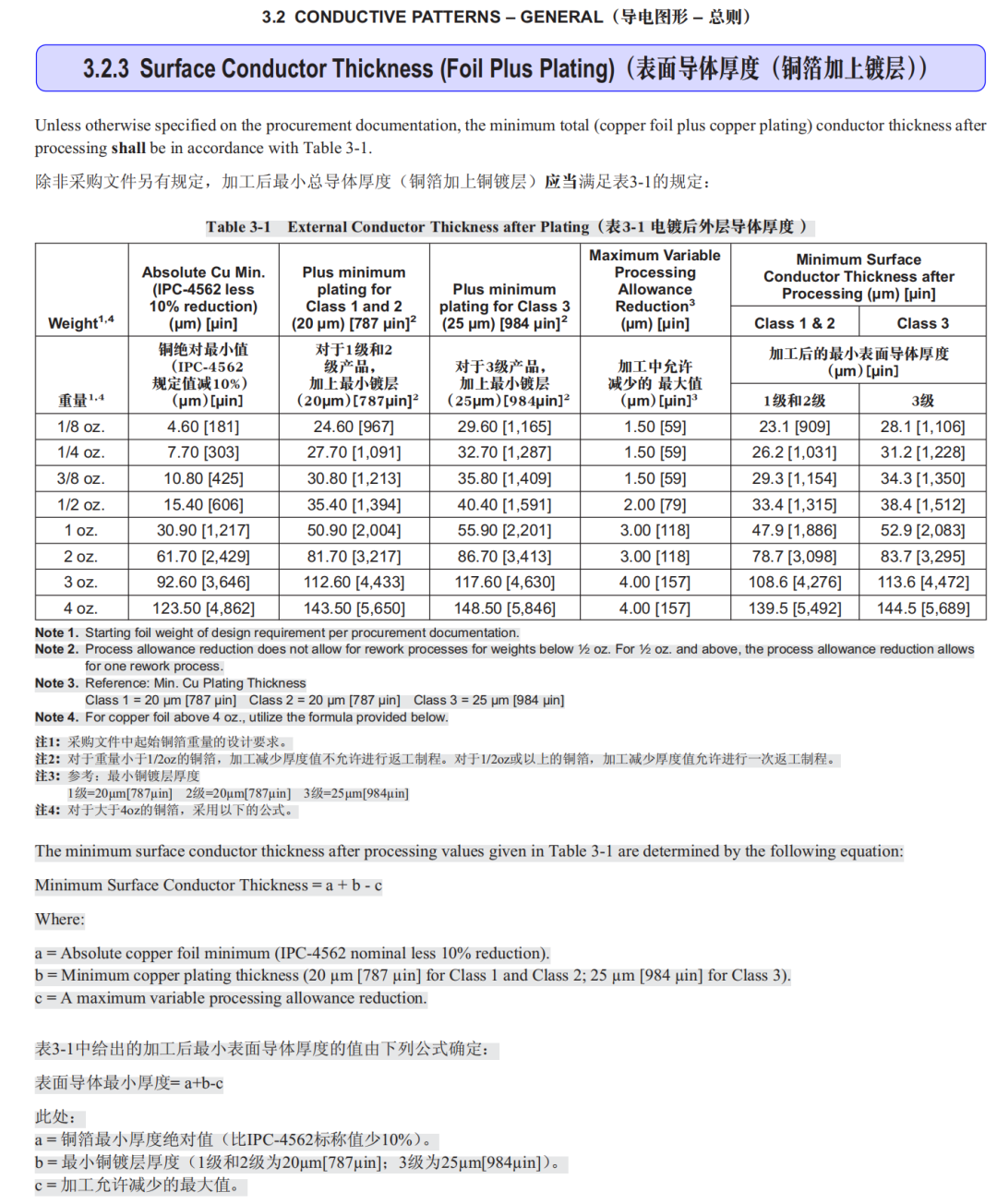

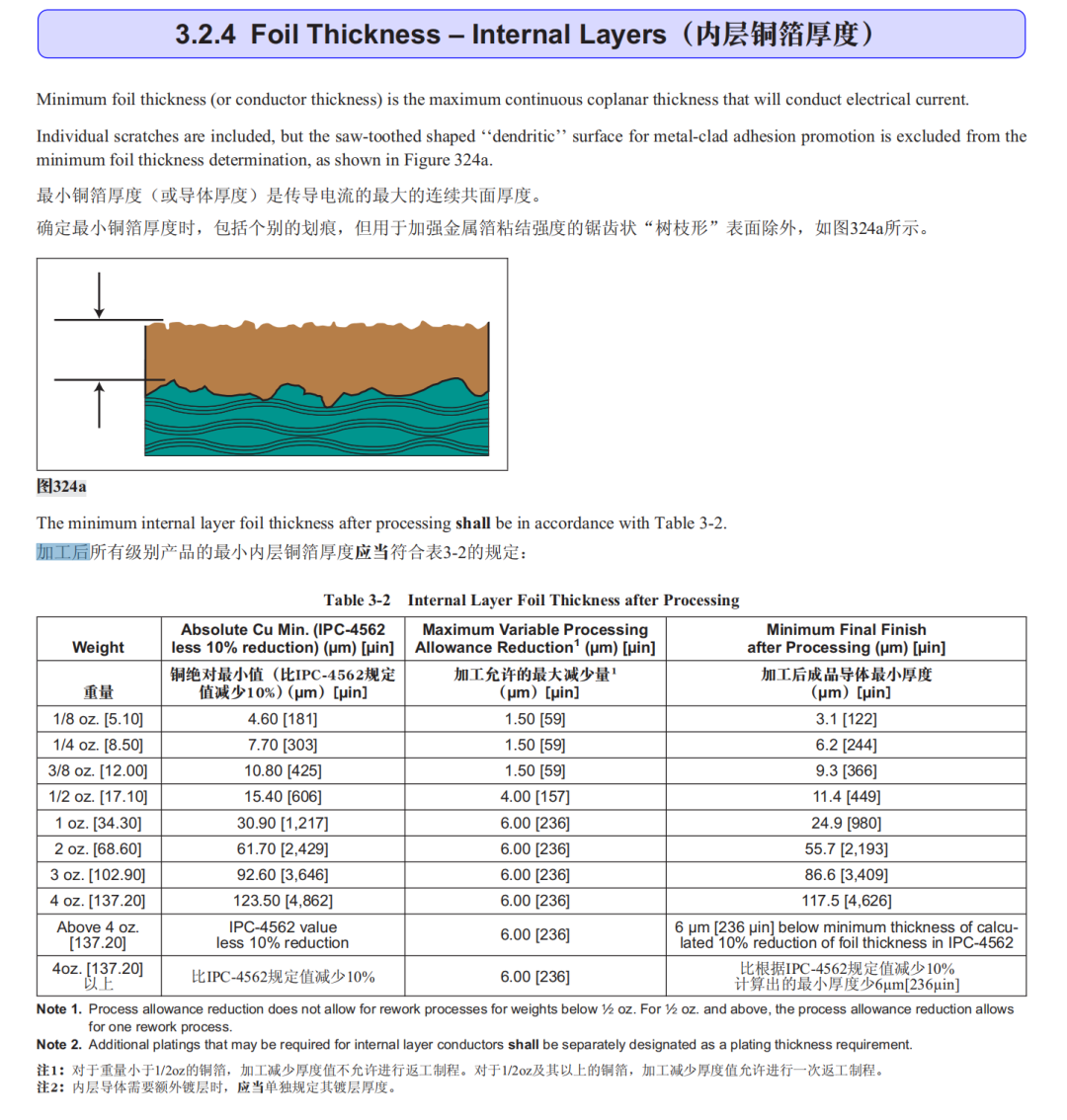

IPC-4562A 表1-1中給出了銅箔重量和厚度的規范

還要注意的是,在IPC-4562A規范中允許有 ±10 %的容差范圍內,由于在覆銅層壓板制造中板材廠商出于成本考慮通常使用下限公差范圍,如1oz銅厚度只會約為 32 μm。在銅箔制造商那里,會采用銅箔的單位面積質量作為檢驗標準,比如1oz,而對于制造后電路板上的銅箔,其厚度只能通過層厚測量,如金相切片來確定。IPC-A-600 標準給出了加工后可接受的最小銅箔厚度要求:

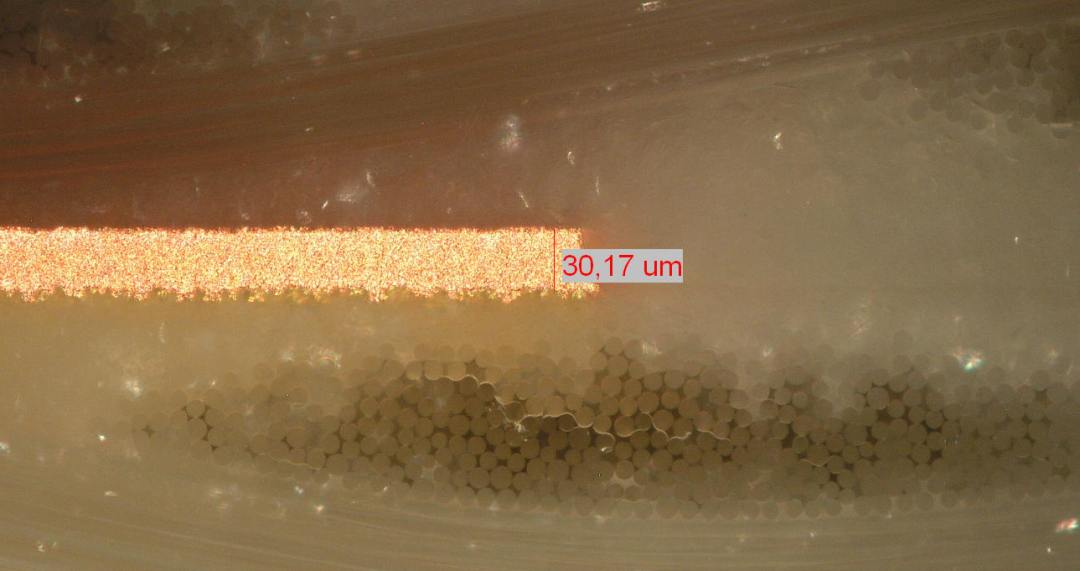

對于PCB內層的銅箔,其厚度為所用芯板的銅箔厚度,但在PCB制造過程中,會對基材做清潔去污處理,會損失一些銅厚,如下圖所示的1oz銅厚的芯板,IPC-4562A規范中的公制單位標稱厚度為34.3μm,而制造后切片測量的實際厚度為30.17μm。

圖片來源:https://www.eurocircuits.com/quality/microsections/

對于外層的銅厚,由于PCB制造過程中需要對通孔進行電鍍,外層的銅箔也會被一并電鍍,因此最終的銅厚度是原始銅箔厚度減去清潔過程中損失的銅厚再加上電鍍的銅厚。

由于銅箔的粗糙度,使得正確確定厚度變得困難。因此,在確定其厚度時,可根據IPC-A-600 標準中給出得分方法進行測量,排除用于加強金屬箔粘結強度的的突齒,也就是銅箔表面粗糙部分。

物理性能要求

IPC-4562A 規范中第3.5小節給出了銅箔物理性能的最低要求和測試方法要求,由于專欄課程的附件頁會附上IPC-4562A 規范的PDF文檔,這里就不再重復給出,感興趣的同學可自行在附件頁下載IPC-4562A 規范的PDF文檔查閱。

對銅箔最重要的要求將在下文中詳細討論。

IPC-4562 的銅箔等級

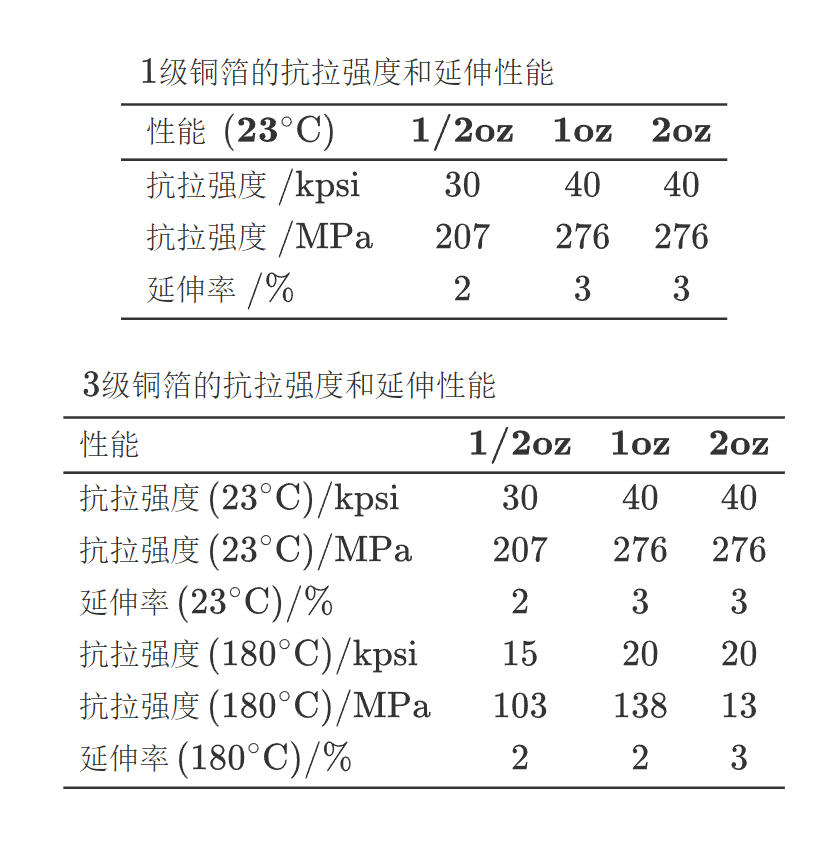

PCB 中最常用的銅箔為 1 級和 3 級銅箔。與 1 級銅不同,3 級銅要求在較高的溫度( 180℃)下仍能滿足特定的延展性要求。3 級銅箔通常也被稱為“高溫延伸銅箔”,或簡稱“HTE 銅箔”,是多層 PCB 基材最主要的銅箔類型。

在高溫條件下,當多層 PCB 承受熱應力和發生Z軸膨脹時銅箔具有的優良延展性將有效減小銅出現裂縫的可能性。改變電鍍參數能改變 HTE 銅箔的晶粒結構,但這會導致銅箔機械性能的變化。下表為標準 1級銅箔抗拉強度和延展性要求,以及高溫延伸的 3 級銅箔的要求。這些規定均來自IPC-4562,其他等級金屬銅箔的要求在此規范中也都有說明。

表?粗糙度

在IPC-4562A規范中根據銅箔處理面的粗糙度,在第3.4.5段中規定,金屬箔兩面最大箔輪廓應當符合下表中的規定,并用參數 Rz(DIN)或 RTM表示。

IPC-4562A規范中表3-1 最大箔輪廓

銅箔光滑面的表面粗糙度由粗糙度值Rz定義(IPC-4562A,第3.5.6段),不應超過0.43μm。IPC-TM-650的測試方法2.2.17A適用于確定銅箔兩面的粗糙度值。

需要注意的是,計算 Rz 的方法有多種。最常見的 Rz 計算方法來自德國標準協會 (DIN)、日本工業標準 (JIS) 和國際標準化組織 (ISO),它們的區別如下:

Rz (DIN) 利用樣本長度上五個最高峰值和五個最低谷值的絕對平均值。

Rz (JIS) 利用五個樣本長度上五個最高峰和五個最低谷的絕對平均值。

Rz (ISO) 是樣品長度上的最大峰谷距離。

Rz(ISO) 不推薦使用,因為數據點數量較少。一般來說,Rz(DIN) 和 Rz(JIS) 具有可比性,但 Rz(JIS) 始終小于 Rz(DIN),因為 Rz(JIS) 包含更多數據點。如果需要進行數值轉換,可以使用Rz(JIS) = 0.85?Rz(DIN)的數值作為一個很好的近似值。

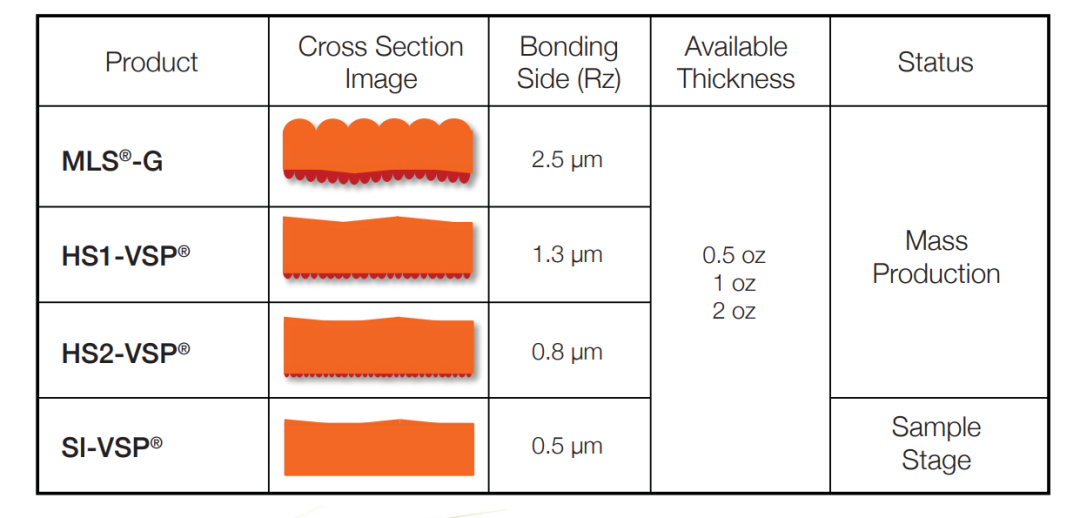

IPC-4562A中現有的粗糙度輪廓類型分類已經不能滿足市場的要求,特別是在高頻/高速應用領域,需要越來越低的表面粗糙度的銅箔以降低導體損耗,用更多的粗糙度輪廓規格的銅箔出現。

圖片來源:https://www.oak-mitsuitechnologies.com/wp-content/uploads/2019/12/SI-VSPflyer0823Print.pdf

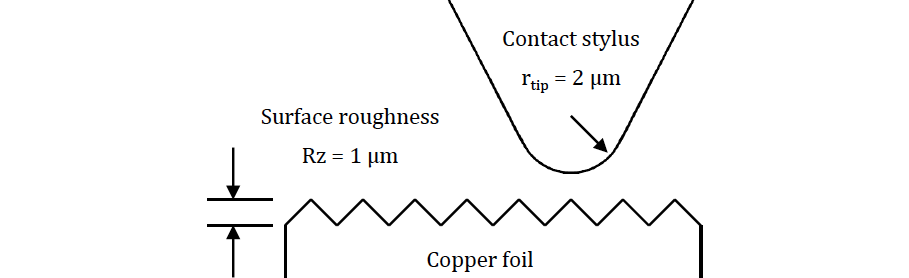

IPC4562A標準中規定的Rz(DIN) 或 RTM值是采用“觸針式輪廓儀”進行接觸式的測試方法,觸針尖端直徑為5μm或2μm,而超低粗糙度銅箔的Rz已經小于1μm。如下邊Rz為1μm的銅箔截面與觸針尖端直徑為2μm的“觸針式輪廓儀”的接觸放大示意圖所示:

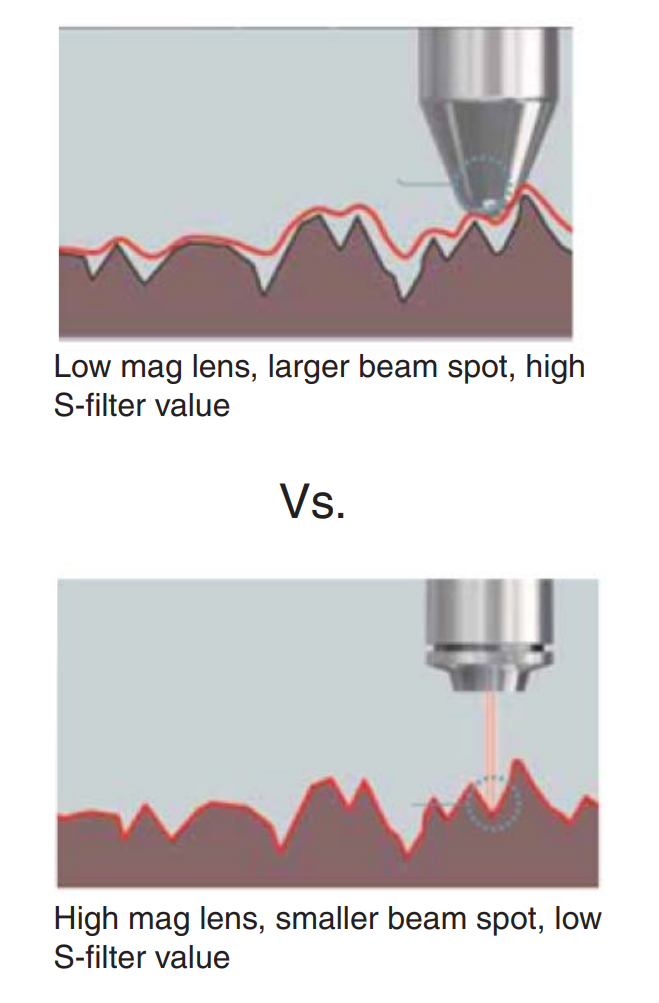

不難看出,這并不是一種能夠精確追蹤高頻銅箔表面紋理的方法。因此,對于超低粗糙度輪廓的銅箔,有必要對所使用的測量方法進行調整,即從接觸式(IPC-TM-650,測試方法2.2.17A,)過渡到非接觸式粗糙度測量方法,由ISO 25178-2標準以及在IPC-TM-650中新增的2.22.22測試方法定義。

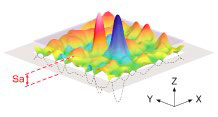

從基于接觸的測量方法過渡到非接觸的測量方法,銅箔粗糙度的特征值也有了不同的定義指標。在IPC-TM-650中新增的2.22.22測試方法中,給出了三個主要的測量指標的定義:

? Sa 定義為相對于平均平面的平均絕對值高度。

? Sq 定義為相對于平均平面的均方根(RMS)高度。

? Sz 定義為最高峰和最低谷之間的絕對垂直距離。

電導率/純度

高純度的銅箔(≥99.8%)是滿足后續PCB上電路高導電性要求的先決條件。在銅箔制造的基銅的沉積工藝環境,對硫酸銅電解液的工藝參數進行持續控制,確保了沉積銅的純度。

IPC-4562標準中針對電解銅箔和壓延銅箔的純度和電阻率進行了說明。未經處理的電解銅箱的最低純度為 99.8%,含銀部分計為銅含量。壓延銅箔的純度值為 99.9%。

PCB用銅箔的發展趨勢

盡管目前PCB上大多數應用的銅厚為1/2oz(約18μm)、1oz(約35μm)和 2oz(約70μm),但移動設備是推動PCB銅厚向薄至1μm方向發展的一個驅動因素,另一方面,由于新的應用領域(如汽車電子、LED照明等),100μm以上的銅厚將再次變得重要起來。

而隨著5G毫米波以及高速串行鏈路的發展,對更低粗糙度輪廓銅箔的需求顯然在增加。

來源: 本文轉載自吳川斌的博客公眾號

審核編輯:湯梓紅

-

pcb

+關注

關注

4358文章

23443瀏覽量

407735 -

銅箔

+關注

關注

5文章

223瀏覽量

16736 -

PCB基板

+關注

關注

0文章

32瀏覽量

9847

原文標題:PCB基板的重要組成部分之銅箔

文章出處:【微信號:FANYPCB,微信公眾號:凡億PCB】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

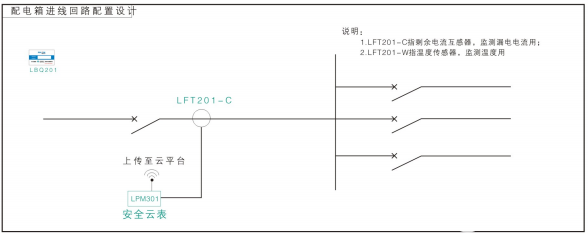

智能供配電設備組成部分之智能配電箱的介紹(三)

講講多層PCB設計的重要組成部分之一過孔資料下載

PCB基板的重要組成部分之銅箔

PCB基板的重要組成部分之銅箔

評論