隨著半導體技術的飛速發展,晶圓黏結工藝已成為實現芯片三維集成、提高集成度與性能的關鍵技術之一。在這一工藝中,壓力固化爐發揮著不可或缺的作用。本文將深入探討壓力固化爐在晶圓黏結工藝產品中的特點及其應用。

一、晶圓黏結工藝簡介

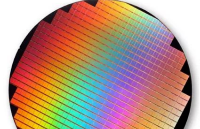

晶圓黏結是將兩個或多個晶圓通過特定的黏結材料緊密地結合在一起,形成一個整體的工藝過程。這一技術廣泛應用于三維集成電路(3D IC)的制造中,旨在提高芯片的集成密度、性能和功能多樣性。晶圓黏結工藝要求黏結材料具有優異的黏附性、電絕緣性、熱穩定性和機械強度,以確保黏結后的晶圓在各種工作環境下都能保持良好的性能和可靠性。

二、壓力固化爐在晶圓黏結工藝中的特點

均勻且可控的壓力分布

壓力固化爐在晶圓黏結過程中能夠提供均勻且可控的壓力分布。這對于確保黏結材料在晶圓表面均勻展開、排除氣泡和空隙、實現緊密黏結至關重要。均勻的壓力分布還有助于減少晶圓在黏結過程中產生的應力和變形,從而提高黏結質量和產品良率。

精確的溫度與氣氛控制

晶圓黏結工藝對溫度和氣氛條件有著嚴格的要求。壓力固化爐配備先進的溫度和氣氛控制系統,能夠精確控制爐內的溫度和氣氛成分,為黏結材料的固化和晶圓間的鍵合提供最佳的環境條件。這有助于加快黏結速度、提高黏結強度,并降低熱應力和化學腐蝕等不良影響。

高度的自動化與智能化

現代壓力固化爐集成了自動化和智能化技術,如先進的傳感器、控制系統和數據分析軟件等。這些技術使得壓力固化爐能夠自動完成晶圓裝載、對位、加熱、加壓、冷卻和卸載等一系列操作,大大減少了人工干預和操作失誤的可能性。同時,智能化技術還能夠對黏結過程中的關鍵參數進行實時監控和優化調整,確保每一片晶圓都能獲得最佳的黏結效果。

良好的兼容性與擴展性

壓力固化爐在設計上具有良好的兼容性和擴展性,能夠適應不同尺寸、材質和工藝要求的晶圓黏結需求。無論是小批量的研發實驗還是大規模的生產制造,壓力固化爐都能提供靈活且高效的解決方案。此外,隨著新材料和新技術的不斷涌現,壓力固化爐還能夠通過升級和改造來適應新的工藝要求和技術挑戰。

三、壓力固化爐在晶圓黏結工藝中的應用

三維集成電路(3D IC)的制造

三維集成電路通過將多個晶圓或芯片堆疊在一起并通過垂直互連技術實現電路連接,從而大大提高了芯片的集成度和性能。在3D IC的制造過程中,晶圓黏結技術是實現芯片堆疊的關鍵步驟之一。壓力固化爐通過提供精確的溫度、壓力和氣氛條件,確保黏結材料在晶圓間形成牢固且可靠的連接層,為后續的電路連接和封裝打下堅實基礎。

MEMS器件的制造

微機電系統(MEMS)器件是一種集微型機械、電子和控制技術于一體的新型器件,廣泛應用于傳感器、執行器和微系統等領域。在MEMS器件的制造過程中,晶圓黏結技術常用于實現不同材料或結構的組合與封裝。壓力固化爐憑借其精確的壓力和溫度控制能力,成為實現高質量MEMS器件黏結的理想選擇。

先進封裝技術的應用

隨著芯片功能的不斷復雜化和集成度的提高,先進封裝技術已成為提升芯片性能和可靠性的重要手段之一。晶圓黏結技術作為先進封裝技術的重要組成部分,在芯片與基板、芯片與芯片之間的連接中發揮著關鍵作用。壓力固化爐通過優化黏結工藝參數和控制環境條件,有助于提高封裝結構的穩定性和電氣性能。

四、總結與展望

壓力固化爐在晶圓黏結工藝中展現出均勻且可控的壓力分布、精確的溫度與氣氛控制、高度的自動化與智能化以及良好的兼容性與擴展性等顯著特點。這些特點使得壓力固化爐在三維集成電路、MEMS器件制造以及先進封裝技術等領域具有廣泛的應用前景。隨著半導體技術的不斷進步和市場需求的持續增長,壓力固化爐將繼續發揮重要作用,推動晶圓黏結工藝向更高水平發展。同時,我們也期待未來出現更多創新性的壓力固化爐技術和產品,為半導體產業的發展注入新的活力。

-

半導體

+關注

關注

335文章

28703瀏覽量

234357 -

晶圓

+關注

關注

52文章

5131瀏覽量

129297

發布評論請先 登錄

簡單認識晶圓減薄技術

真空回流焊爐/真空焊接爐——晶圓失效分析

為什么晶圓是圓的?芯片是方的?

還原性氣氛助力真空共晶爐:打造高品質焊接的秘訣

真空回流焊爐/真空焊接爐——晶圓焊接

晶圓黏結的秘訣:壓力固化爐中的科技與藝術!

晶圓黏結的秘訣:壓力固化爐中的科技與藝術!

評論