微流控芯片鍵合前PMMA的表面處理

在粘合之前對被粘接物表面進行處理是粘合工藝中最重要的環節之一。初始的粘接強度和耐久性完全取決于膠粘劑接觸的表面類型。被粘接物處理的程度和使用環境與極限粘接強度有關。在許多低強度到中等強度應用中,大范圍的表面處理或許沒有必要。但是,要求最大粘接強度、永久性和可靠性的地方,必須仔細地控制表面處理工藝。

影響PMMA板材粘合性能的因素很多,包括材料本身的潤濕性和粘合表面的清潔度等。材料的潤濕性極為復雜,因而,為了提高材料粘合面的質量,可采用以下一項或多項措施:清除材料表面污物;控制吸附水;抑制促使聚合物分解的表面粒子;被粘接物內部結構應與膠粘劑分子結構相容合;控制表面粗糙度。實驗證明進行過處理的表面粘接效果比未處理前有明顯的提過。除此以外,為避免粘接過程在兩塊板之間產生氣泡,須保證粘接表面的平整性,為此,基片上打出儲液孔后,孔的周圍需圓滑處理,去除高于粘接表面的粗糙部分,維持原有平面的平整。

PMMA 板材表面處理的有效性可用多種方法加以評價。在粘接之前,可以使用“水膜殘跡”試驗和接觸角試驗。在粘合后,采取對芯片拉應力破壞試驗測定粘合強度來評價處理的效果。在實際應用中,“水膜殘跡”試驗是一種比較經濟實用的方法,通過觀察清潔表面(用化學方法激活或極化的表面)能否保持連續水膜來判定。又稱作無水膜殘跡條件。水膜斷開表示有油跡或污染的區域。由于殘留的清洗液遺留在表面上,形成連續水膜的可能性亦存在,所以在試驗前務必保證表面用水徹底沖洗。如果在表面上不能觀察到無水膜殘跡條件,就不能用于粘合或粘接。

芯片的熱粘合

熱粘合的溫度、加熱時間和壓力是關系成敗的重要參數。由于基片和蓋片采用了同種材料,相應的熱粘合條件與微通道熱壓成形相當,只是根據鍵合質量的需要對參數進行適當地調整。通常粘合溫度要低于玻璃化溫度,但要高于熱壓成形溫度。如果溫度不夠高、壓力過小或加熱時間太短,容易在兩塊板的接觸面間產生氣泡(如圖1a),使芯片通道不能完全密封,導致樣品泄漏;反之,則通道變淺甚至消失。

玻璃化溫度是關系到高聚物芯片熱粘合的重要參數,同一單體不同的幾何立構可能對應截然不同的玻璃化溫度。如間規力構的PMMA的玻璃化溫度是115℃,而全同力構的 PMMA的玻璃化溫度是43℃。因而,兩種材料粘合條件的懸殊可以推測為是由兩種PMMA微觀結構的差異決定的,而這種差異是由不同生產條件導致。

芯片的溶劑粘合

本文除了嘗試利用物理的熱粘合之外,還成功地使用化學溶劑將蓋片和基片有效地粘合。該方法適于無定形熱塑性自身的粘合,同時也可用于性能相近的不同塑料的粘合。這種方法對溶劑要求較高,首先要求溶劑必須具有足夠的活性,可使整個粘合面均勻地溶解或溶脹到可粘程度,略施加壓力即可粘合;其次要求溶劑具有適當的揮發速度,在未使塑料發生龜裂或產生白色霧狀膜的情況下,盡量揮發得快一些,這樣可使粘接強度在較短時間內達到最高值。由此可見,在溶劑粘合中,對溶劑的選擇,特別是按照塑料和溶劑的溶解參數(SP)以及溶劑的沸點選擇適當溶劑尤為重要。

一般來說,溶劑與塑料之間的溶解度參數越接近,溶劑對塑料的溶解性就越好,表2列出了一些塑料和溶劑的溶解度參數。從表中可以看到,丙酮(SP=10)可溶解PMMA(SP=9.3),可作為芯片粘合用的溶劑。然而試驗發現,丙酮很容易在PMMA表面產生“混濁膜”,而且還容易使表面發生龜裂,產生無數細小的裂紋痕。導致最終的粘接質量下降,芯片透光率降低,既影響了芯片的美觀,也給接下來的藥物檢測增加了困難。

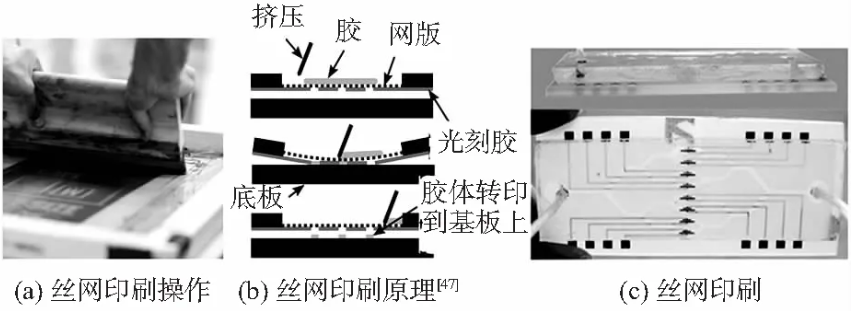

被粘接聚合物一般與其單體具有很好的相容性。在進行PMMA溶劑粘合試驗中,采用PMMA的粉末溶于其單體MMA,制成粘合芯片用的溶膠。因為MMA在空氣中具有揮發性,旋涂在PMMA表面上在數十秒內就能揮發殆盡。因此很難對芯片表面達到有效地溶解,未溶解的部位無法粘合,未粘合部分將出現氣泡。為改善粘合效果,在MMA溶劑中加入少許膠粘劑PMMA微粉,配制成溶劑膠粘劑。如果此類單體在室溫下聚合或在塑料軟化點以下加熱促進聚合,把少量的同質聚合物粉末加入單體中,不但可促進聚合還可避免龜裂現象。

免責聲明:文章來源汶顥www.whchip.com以傳播知識、有益學習和研究為宗旨。轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除。

審核編輯 黃宇

-

微流控芯片

+關注

關注

13文章

303瀏覽量

19296 -

鍵合

+關注

關注

0文章

79瀏覽量

8091 -

微流控

+關注

關注

16文章

582瀏覽量

19864

發布評論請先 登錄

什么是引線鍵合?芯片引線鍵合保護膠用什么比較好?

混合鍵合工藝介紹

PMMA微流控芯片的鍵合介紹

PMMA微流控芯片的鍵合介紹

評論