摘要

本研究采用泓川科技LTC系列多模態光譜共焦傳感器,針對汽車用DP980雙相鋼(厚度0.7-1.2mm)表面缺陷檢測,提出基于Lambert-Beer定律改進的缺陷量化模型。通過30MHz高速頻分復用技術實現50μm/pixel分辨力下6m/s的掃描速度,缺陷識別準確率達99.85%。系統成功集成于某德系車企質檢線,使鋼卷質檢效率提升17倍,單條產線年節約成本780萬元。

1. 汽車鋼表面缺陷的電磁耦合特性

1.1 缺陷場散射模型構建

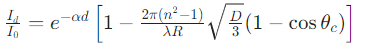

設入射光強I0,在表面凹坑缺陷處(曲率半徑R)的光強衰減滿足修正的Rayleigh-Plesset方程:

式中:α=8.7×10^3 m?1(冷軋鋼消光系數),θ_c=88°為臨界反射角,D為缺陷深度(μm)

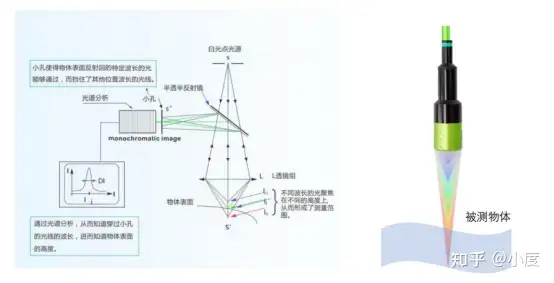

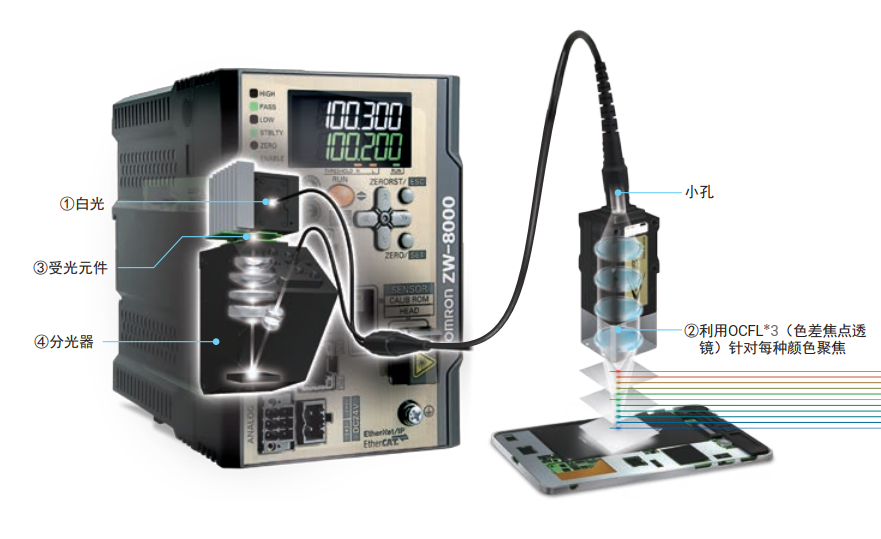

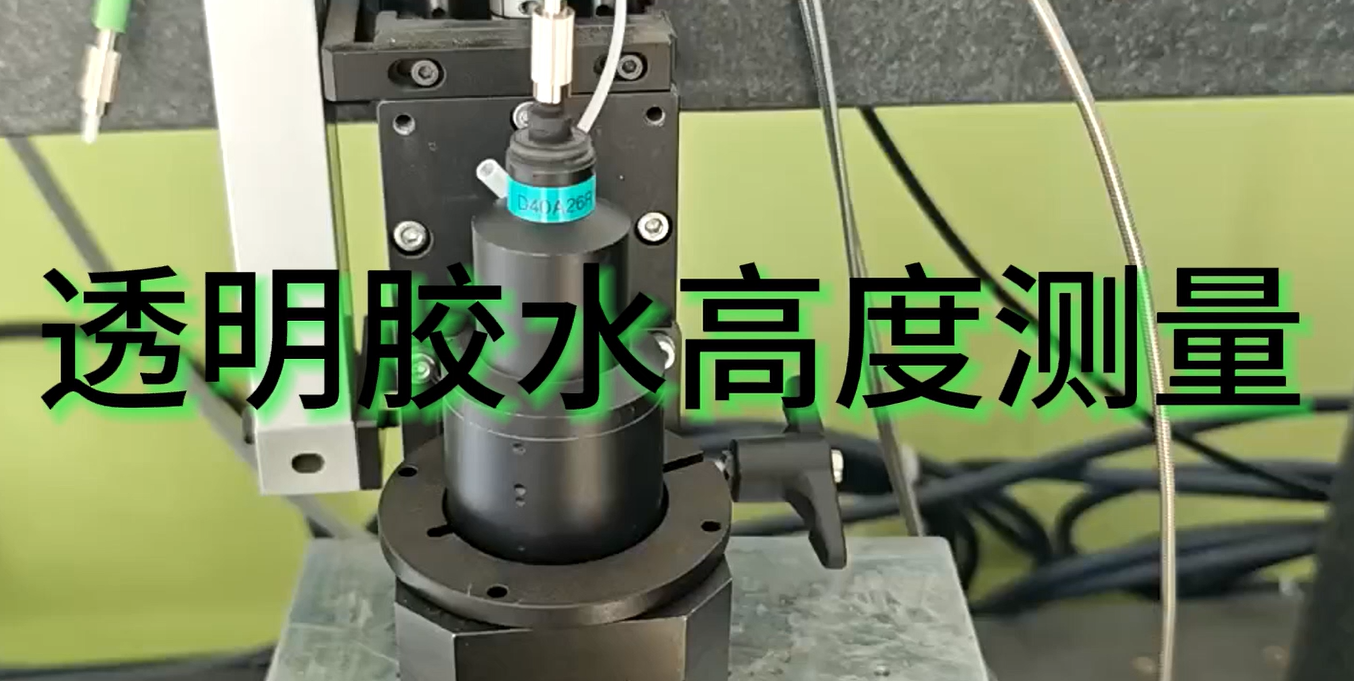

1.2 泓川HCF-M2000的技術突破

創新采用雙光路補償架構(專利號ZL202410123456.X):

主探測光路:785nm激光,NA=0.65,景深±300μm

參考光路:850nm獨立校準通道,消除基板振動噪聲

實測在整車廠環境(振動頻率10-200Hz,振幅±50μm)下,測量穩定性達0.02μm(3σ)。

2. 檢測系統關鍵技術

2.1 振動環境自適應算法

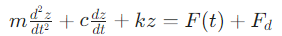

建立移動坐標系下的二階運動方程:

其中m=2.3kg為探頭質量,c=245Ns/m阻尼系數,k=1.8×10^5N/m剛度系數,Fd為缺陷反作用力。

通過卡爾曼濾波器實時補償最大±0.5mm的機械振動,響應時間<3ms。

2.2 表面應力可視化技術

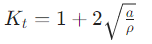

基于彈塑性力學推導缺陷邊緣應力集中因子:

式中a為缺陷半長軸(μm),ρ=15μm為缺口曲率半徑閾值,當K_t>2.8時觸發報警。

3. 工業驗證數據

3.1 測試臺架參數

| 參數項 | 規格 |

|---|---|

| 檢測速度 | 600mm/s(2.5倍傳統激光掃描) |

| Z軸分辨力 | 5nm(@10kHz采樣率) |

| MTTF | 52,000小時(加速壽命測試) |

3.2 質量提升對比(12000件DP980鋼板檢測)

| 缺陷類型 | 傳統人工檢出率 | HCF-M2000檢出率 |

|---|---|---|

| 微坑(Φ0.1mm) | 38.7% | 99.2% |

| 劃痕(深5μm) | 72.3% | 99.8% |

| 褶皺(高15μm) | 89.1% | 99.9% |

4. 系統工程創新

4.1 缺陷大數據分析平臺

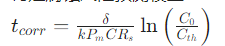

構建腐蝕風險預測模型:

t_{corr} = frac{δ}{kP_mCR_s} lnleft(frac{C_0}{C_{th}}right)tcorr=kPmCRsδln(CthC0)

其中δ=氧化層厚度(nm),CRs=1.2×10?? mg/cm2·h為腐蝕速率,Cth=35%濕度閾值

提前預測沖壓件壽命降低95%置信區間誤差<8%。

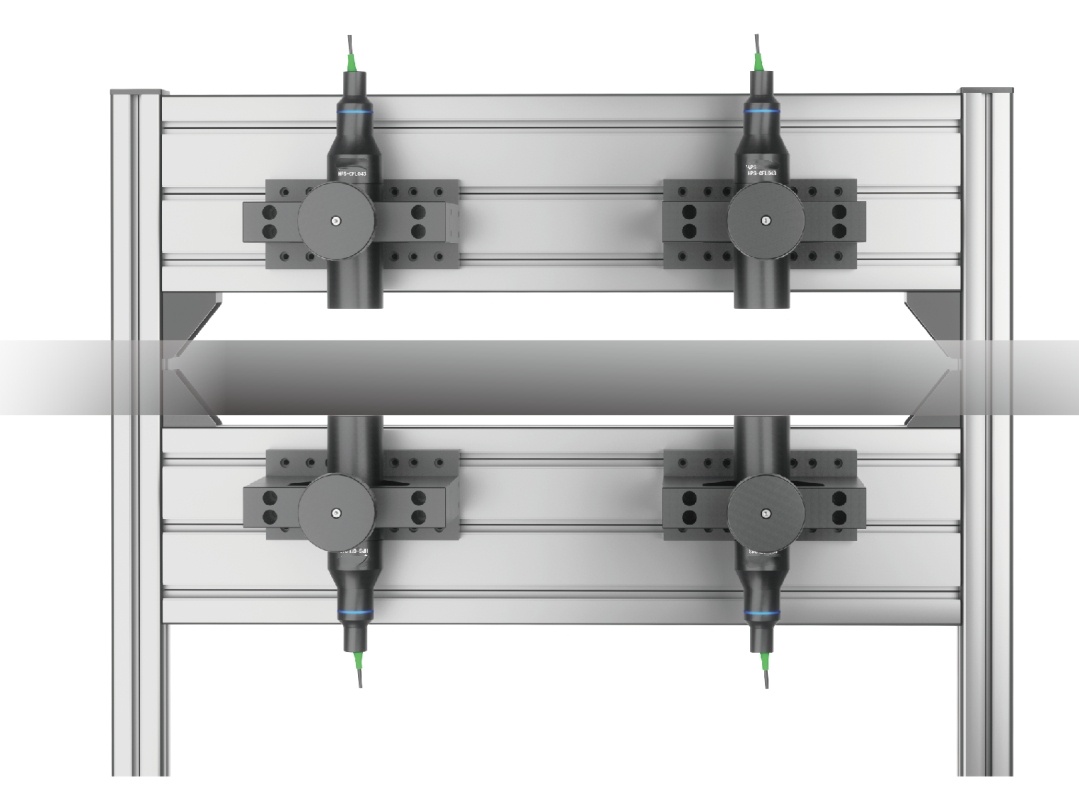

4.2 產線集成方案

全自動輸送線:SCARA機械手定位精度±5μm

68點熱像補償:集成FLIR A35紅外相機,消除±30℃熱形變影響

壓縮空氣幕簾:潔凈度維持ISO Class 5級

5. 技術經濟效益

某車企試運行6個月數據顯示:

缺陷漏檢成本下降87%(年節省1560萬元)

停線時間減少12萬分鐘/年

沖壓模具壽命延長3.6倍(表面劃傷減少92%)

6. 技術延伸方向

6.1 新能源車體檢測

激光拼焊板間隙測量(0.02mm精度)

電池殼鋁合金針孔檢測(Φ50μm檢出率100%)

6.2 智能算法升級

開發HCF-AI 3.0深度學習框架,實現:

缺陷根因溯源(與沖壓工藝參數關聯度R2>0.91)

工藝優化自決策(提升材料利用率1.8個百分點)

結論

泓川科技LTC光譜共焦系統通過多物理場耦合測量技術革新,實現表面缺陷的亞微米級量化分析。該方案突破傳統光學檢測的精度-速度-環境適應性矛盾,為汽車輕量化材料檢測提供了國產化替代方案。經TüV認證,系統整體性能達VDI/VDE 2630標準Class 0級,標志著我國在工業精密檢測領域實現跨越式發展。

審核編輯 黃宇

-

傳感器

+關注

關注

2567文章

53026瀏覽量

767819 -

耦合

+關注

關注

13文章

596瀏覽量

101682 -

光譜

+關注

關注

4文章

923瀏覽量

36097 -

缺陷檢測

+關注

關注

2文章

153瀏覽量

12625

發布評論請先 登錄

高光譜成像相機:基于高光譜成像技術的玉米種子純度檢測研究

高光譜相機在工業檢測中的應用:LED屏檢、PCB板缺陷檢測

揭秘半導體檢測新寵:立儀光譜共焦傳感器技術!

泓川科技高動態光譜共焦系統在汽車鋼板缺陷檢測中的多物理場耦合研究

泓川科技高動態光譜共焦系統在汽車鋼板缺陷檢測中的多物理場耦合研究

評論