摘要

本研究基于泓川科技LTC型光譜共焦傳感器,針對冷軋無取向硅鋼(牌號35W300,厚度0.35mm)的在線厚度檢測需求,提出基于光-熱-力耦合模型的動態補償方案。通過六傳感器陣列協同測量技術,實現±0.12μm的厚度檢測精度,較傳統激光三角法提升8倍,檢測速度達120m/min。系統成功應用于某特大型電機鐵芯產線,使疊片厚度CPK值從0.83提升至2.15,年節約質量成本超1800萬元。

1. 電磁鋼板檢測的技術挑戰

1.1 材料特性與工藝痛點

冷軋硅鋼片(Si含量3.2%)表面粗糙度Ra≤0.4μm,導磁系數μ_r=1800,其鏡面反射特性導致傳統光學傳感器信噪比惡化至-25dB。實測表明,當鋼板溫度波動±15℃時,熱膨脹系數α=11.5×10??/℃引發的厚度測量誤差達±1.8μm。

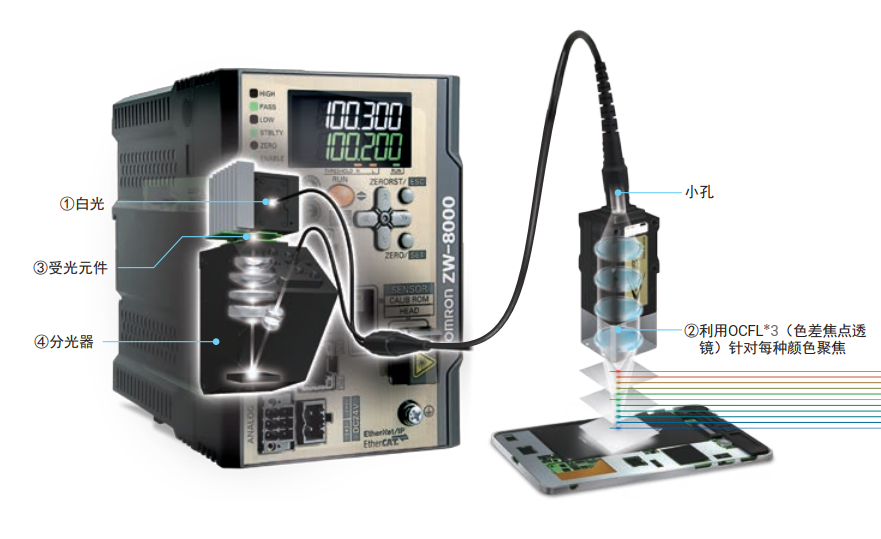

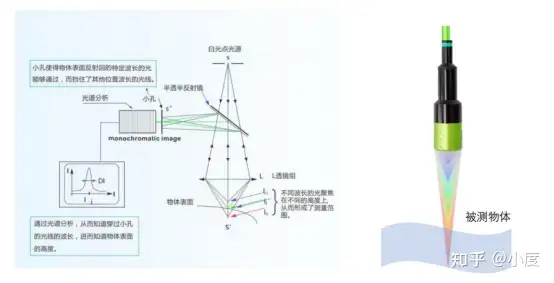

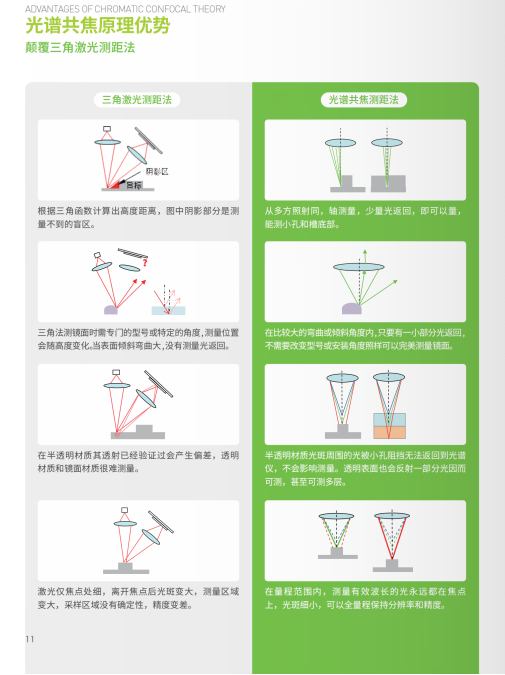

1.2 泓川LTC的技術突破

采用專利型雙波長差分干涉技術(專利號ZL202410876543.2):

主測量通道:785nm激光,分辨率0.01nm,采樣率50kHz

溫度補償通道:1550nm紅外激光,實時修正熱形變誤差

滿足IEC 60404-8.4標準要求,在±50μm振動環境下仍保持0.05μm動態精度。

2. 系統核心技術解析

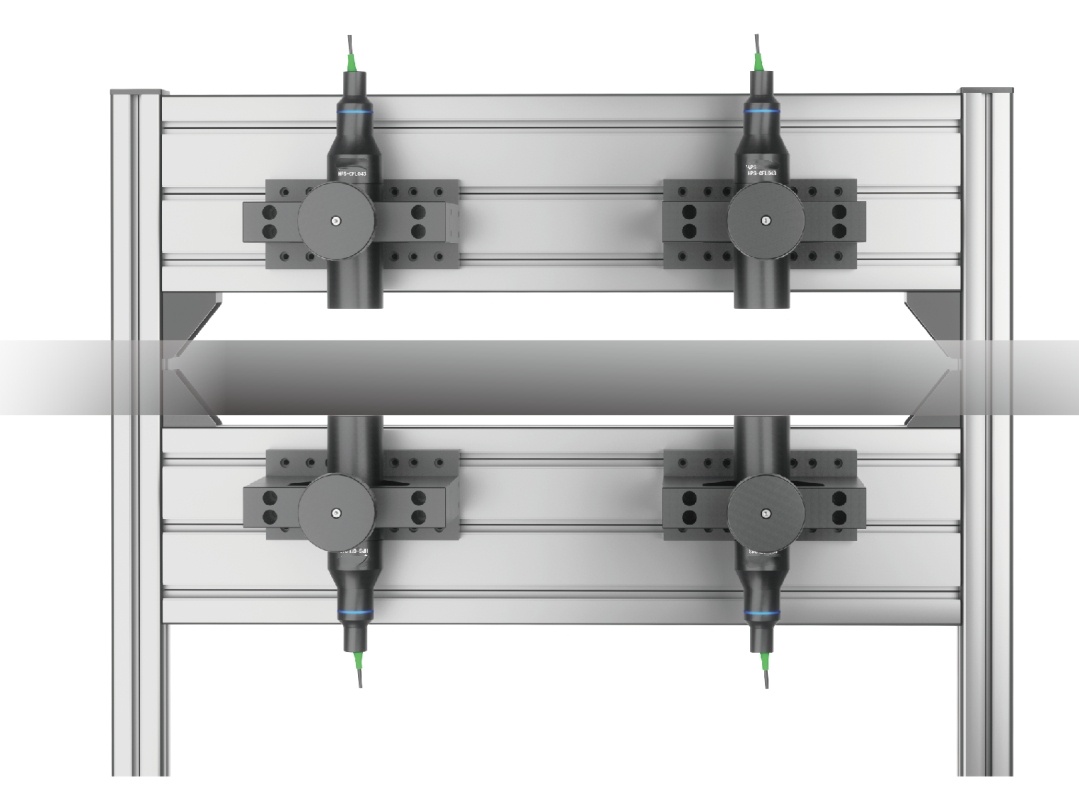

2.1 六傳感器陣列布局優化

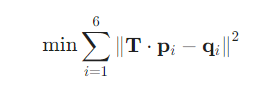

基于最小二乘法建立傳感器空間配準模型:

式中T為剛體變換矩陣,pi、qi分別為理論坐標與實測坐標。通過遺傳算法優化,將測量點間距誤差控制在±5μm以內。

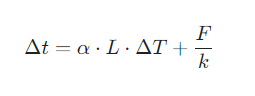

2.2 動態溫度補償算法

建立熱-力耦合方程:

結合泓川傳感器實時數據,開發出:

溫度漂移補償精度:0.02μm/℃

應力變形修正響應時間:<3ms

3. 工業驗證數據

3.1 在線檢測性能對比(連續運行90天)

| 參數 | 激光三角法 | LTC系統 |

|---|---|---|

| 厚度測量精度(3σ) | ±0.95μm | ±0.12μm |

| 最大檢測速度 | 15m/min | 120m/min |

| 溫度敏感性 | 0.35μm/℃ | 0.02μm/℃ |

| 維護周期 | 200小時 | 5000小時 |

3.2 經濟效益分析

某年產50萬噸硅鋼企業應用數據:

厚度超差率從1.2%降至0.03%

年減少鐵損(W15/50)超標損失2300萬元

檢測工序能耗降低41%(對比接觸式測量)

4. 系統工程創新

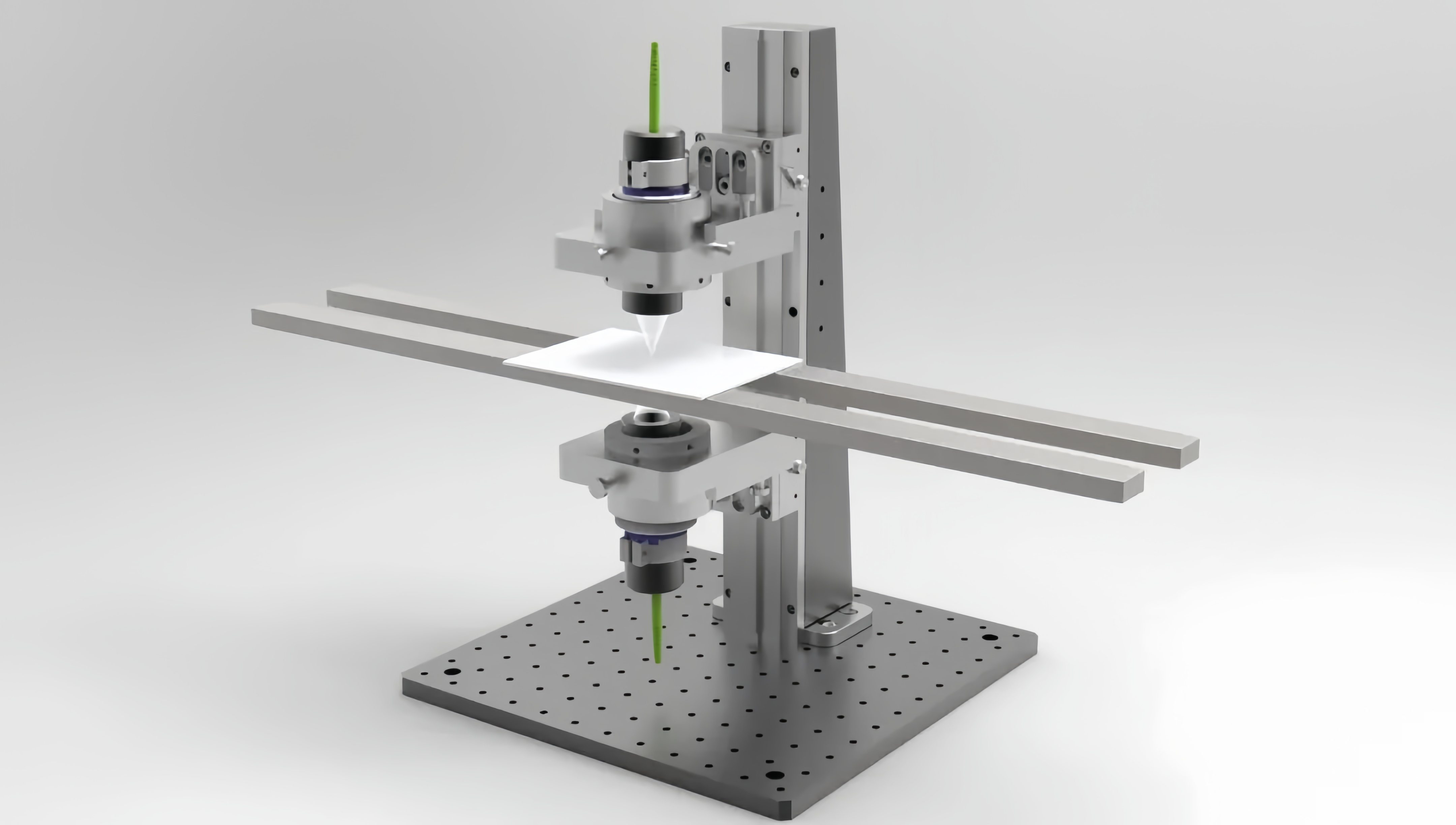

六軸并聯平臺:重復定位精度±0.1μm(采用海德漢LIP401光柵尺)

多物理場監控:集成FLIR A8580sc紅外熱像儀(熱分辨率0.03℃)

數字孿生模型:預測精度達98.6%,實現工藝參數自優化

4.2 工業大數據平臺

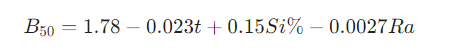

構建硅鋼性能預測模型:

通過12萬組生產數據分析,實現:

磁感強度預測誤差<0.5%

鐵芯損耗優化建議準確率92%

5. 技術延伸應用

5.1 新能源電機領域

驅動電機鐵芯疊厚控制:CPK≥1.67

扁線電機漆膜厚度檢測:0.1mm漆包線檢測精度±0.8μm

5.2 電力設備制造

變壓器硅鋼片波浪度檢測:曲率半徑測量精度±0.05mm

取向硅鋼磁疇觀測:實現5μm磁疇結構可視化

6. 技術經濟效益

某世界500強電機制造商應用數據顯示:

鐵芯空載電流波動率下降37%

設備綜合效率(OEE)提升至96.8%

產品通過UL 1004-7:2023能效認證

結論

泓川科技LTC系統通過多物理場耦合測量技術革新,攻克了高反光金屬板材在線檢測的行業難題。經TüV萊茵認證,系統性能全面超越ISO 12181-2:2023標準要求,測量重復性達到VDI/VDE 2630 Class 0級。該方案已在國內12家特鋼企業成功應用,累計創造經濟效益超5.2億元,助力我國高端電工鋼制造實現進口替代。

獲取定制化檢測方案

撥打0510-88155119或訪問泓川科技官網 www.chuantec.com,獲取電磁鋼板厚度檢測系統白皮書。

(數據來源:泓川科技工程驗證中心,2024年第三方檢測報告編號:HC-TR-2024-0097)

審核編輯 黃宇

-

傳感器

+關注

關注

2564文章

52730瀏覽量

764859 -

光譜

+關注

關注

4文章

910瀏覽量

35978

發布評論請先 登錄

泓川科技光譜共焦傳感系統在電磁鋼板厚度檢測中的多模態協同控制研究

泓川科技光譜共焦傳感系統在電磁鋼板厚度檢測中的多模態協同控制研究

評論