一、引言

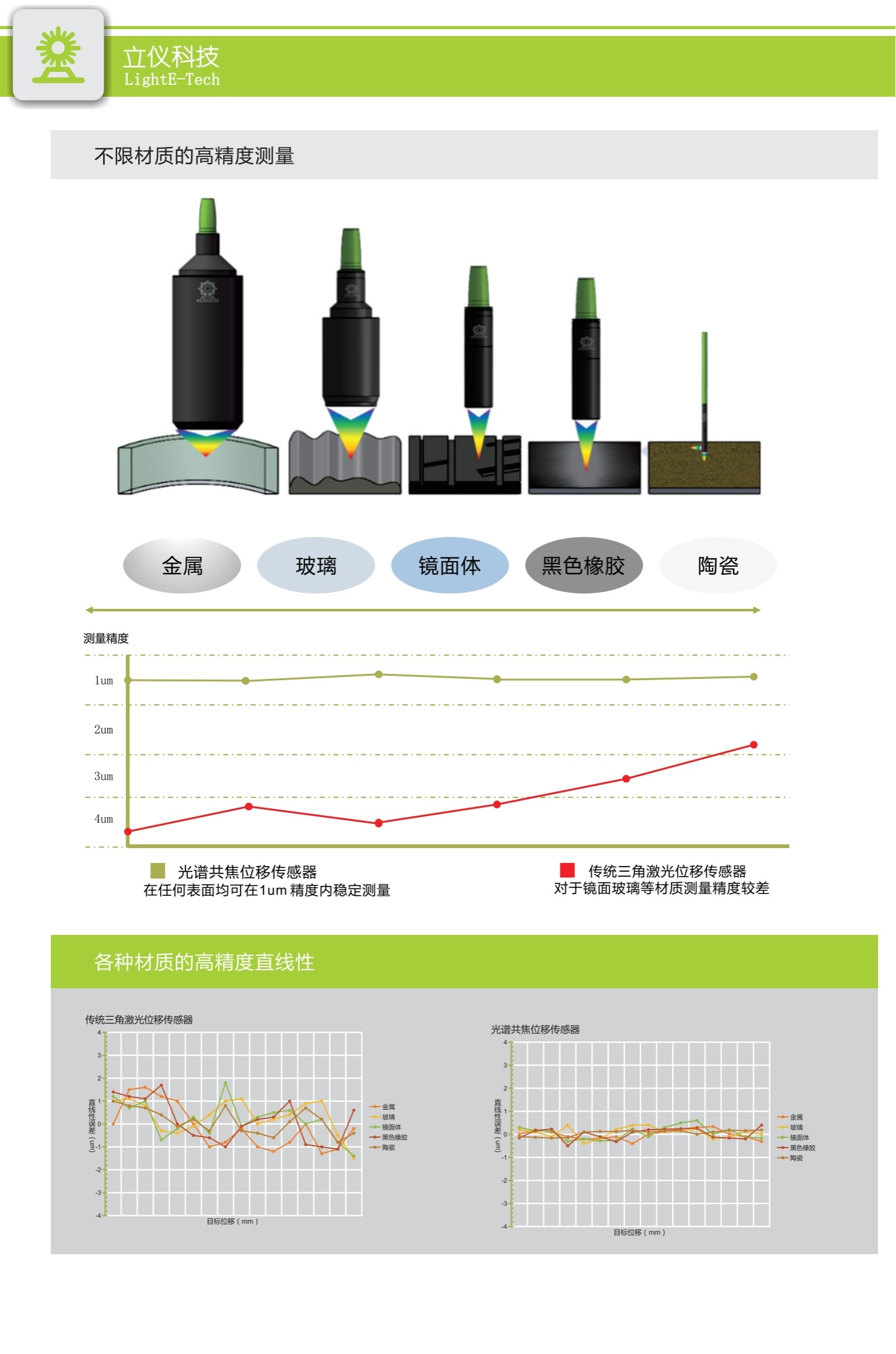

在光學元件制造領域,玻璃鏡片的厚度精度直接影響光學系統的成像質量與性能穩定性。隨著精密光學儀器的發展,對 4-5mm 厚度玻璃鏡片的測量精度要求已提升至 1μm 以內。傳統接觸式測量方法存在劃傷鏡片表面、測量效率低等問題,而單一光譜共焦傳感器因量程限制(通常僅 2.6mm)無法直接覆蓋 4-5mm 厚度范圍。本案例基于 LTC2600 系列激光位移傳感器,提出雙探頭對射測量方案,通過機械結構優化與精密標定,實現了 1μm 以內的測量精度,為同類厚度光學元件的高精度檢測提供了可行解決方案。

二、測量挑戰與需求分析

(一)核心測量需求

測量對象:4-5mm 厚度玻璃鏡片,表面光潔度高,需避免接觸式測量損傷。

精度要求:整體測量誤差控制在 1μm 以內,滿足精密光學元件的質量管控標準。

效率需求:需實現自動化測量,適配生產線快速檢測場景。

(二)技術難點

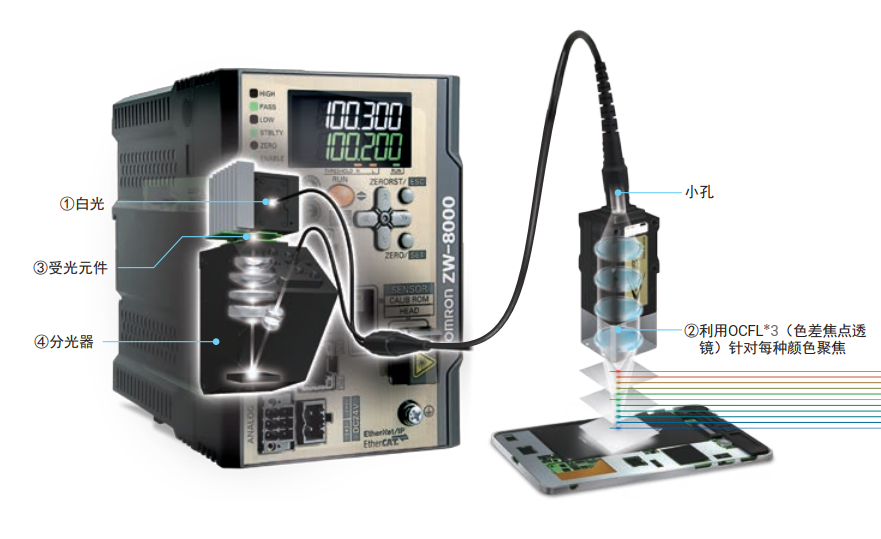

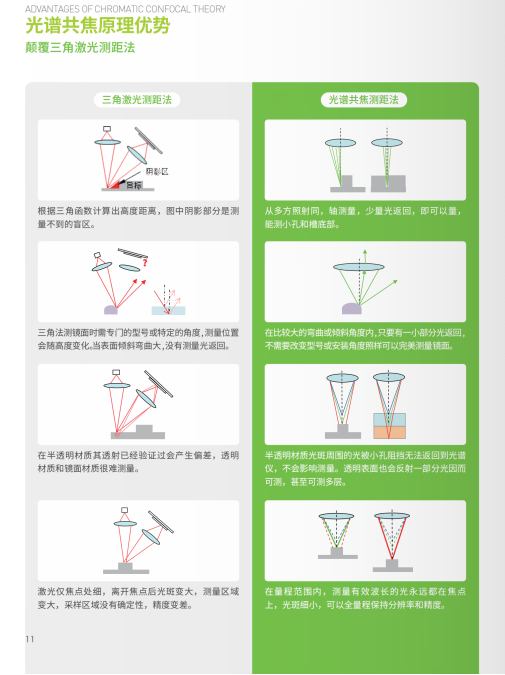

量程與精度的矛盾:單臺光譜共焦傳感器量程(2.6mm)無法覆蓋 4-5mm 厚度,而 LTC2600 雖具備 15mm 量程,但直接單探頭測量需搭配復雜位移機構,難以保證微米級精度。

雙探頭對射誤差重疊:傳統雙探頭對射方案中,兩探頭測量光束的對心精度不足會導致測量值疊加誤差,若光束偏移 1μm,厚度測量誤差將直接體現為 2μm(雙向偏移)。

系統標定復雜性:不同探頭的線性誤差、溫度漂移需同步補償,且中間介質(玻璃鏡片)的折射率影響需通過標定消除。

三、解決方案設計

(一)硬件方案選型

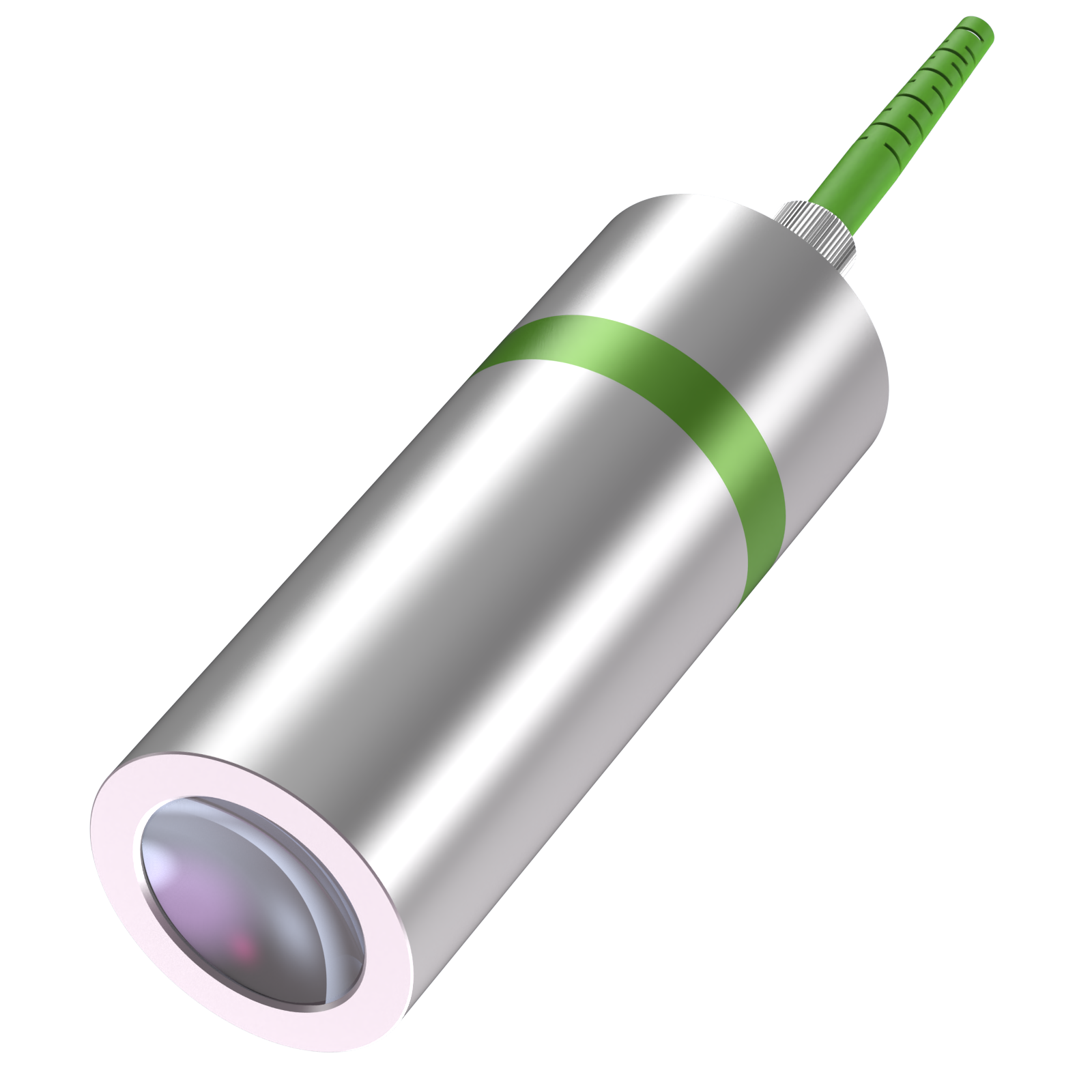

傳感器選型:采用 LTC2600 激光位移傳感器(參數見表 1),其 ±0.3μm 的重復精度與 0.05μm 線性誤差滿足高精度要求,15mm 量程為雙探頭對射提供冗余空間。

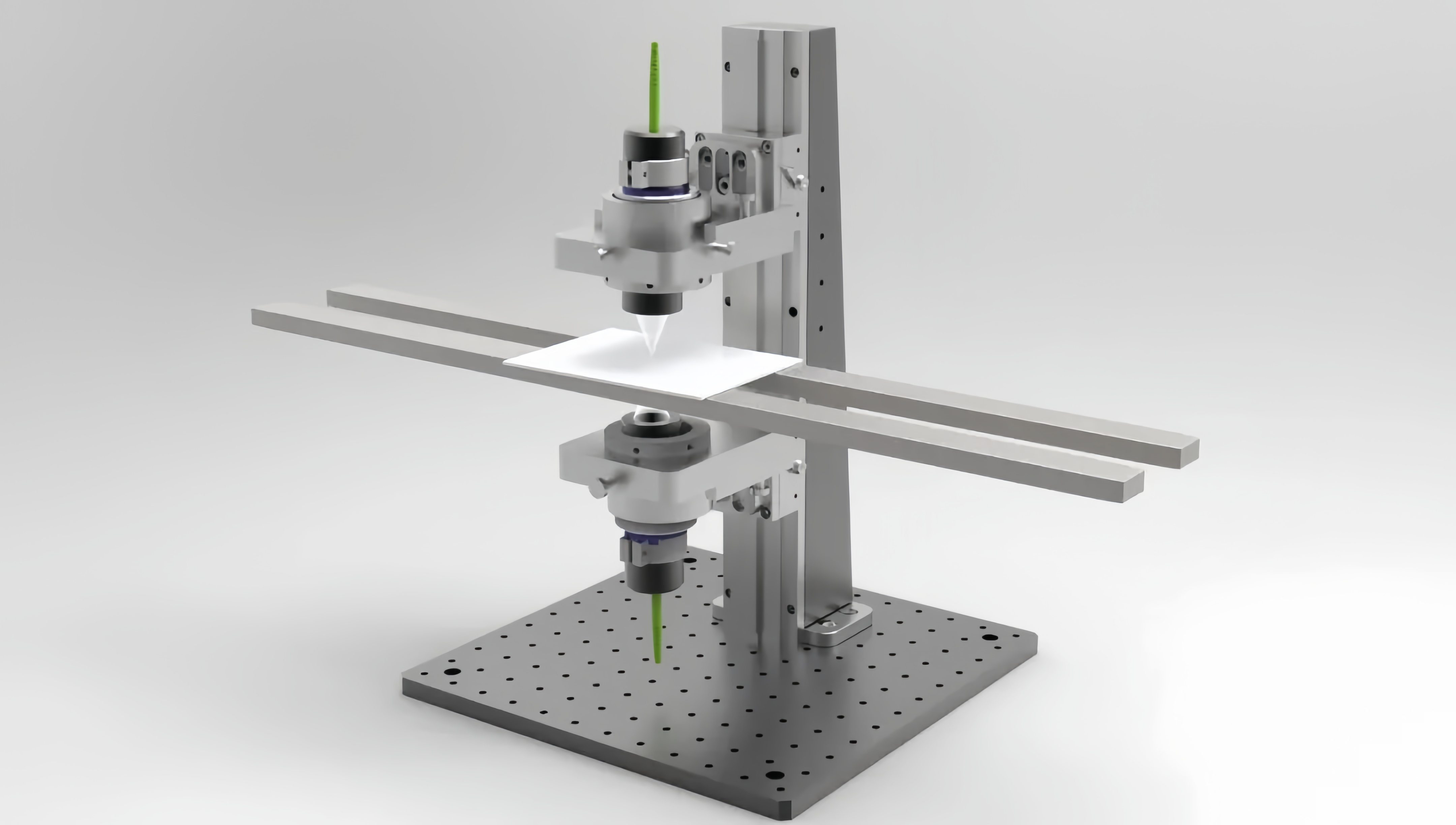

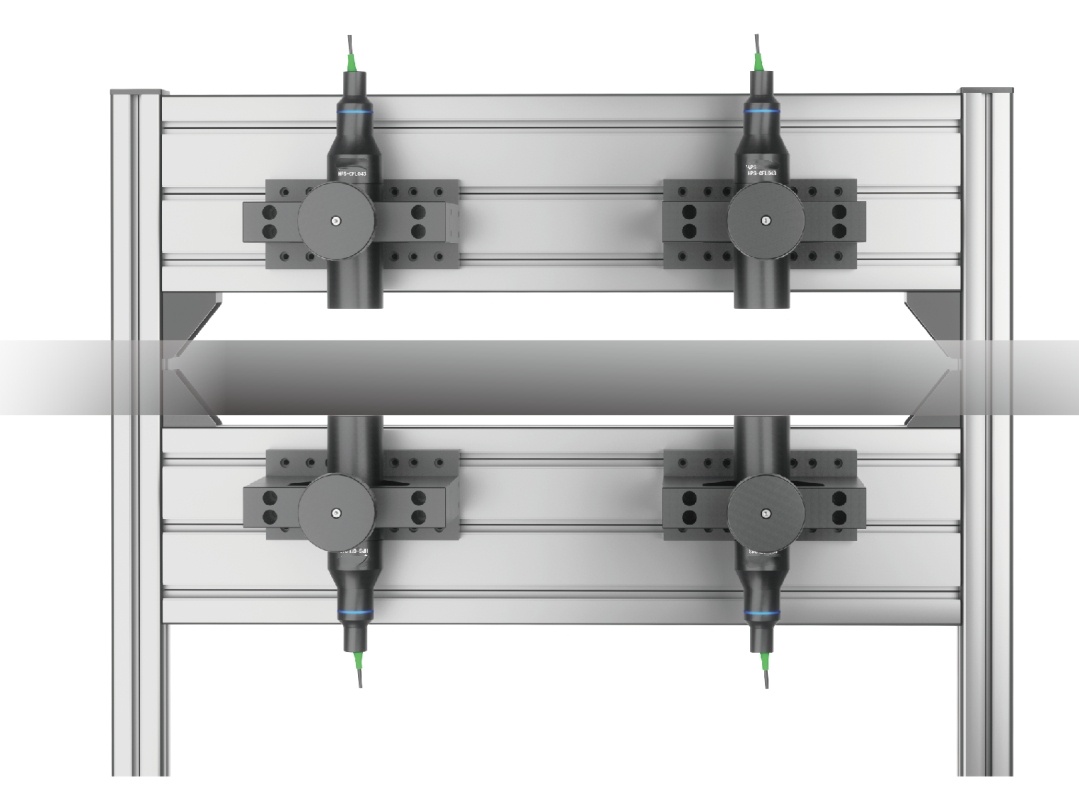

機械結構:定制雙探頭對射夾具,包含:

Z 軸精密調節機構(精度 ±1μm),用于調節兩探頭間距;

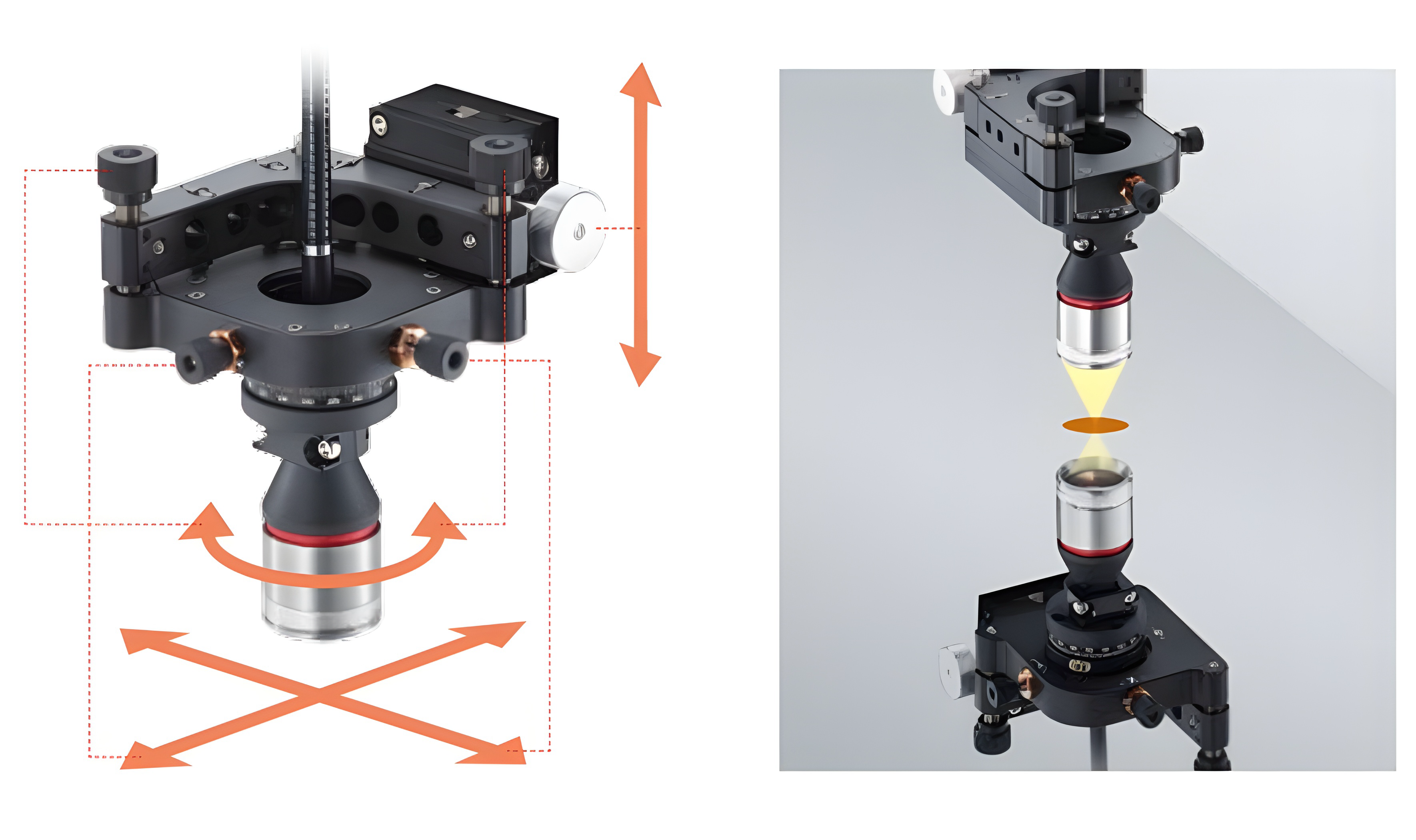

光束對心校準裝置(基于亞微米級運動平臺),確保兩探頭光束同軸對準;

恒溫底座(控溫精度 ±0.5℃),抑制溫度漂移(傳感器溫度特性 < 0.03% F.S./℃)。

控制器與軟件:搭配 8 通道 LT-CCH 控制器(最高采樣頻率 21kHz),集成配套測控軟件與 C# 開發包,實現數據實時采集與分析。

| 參數項 | LTC2600 指標 |

|---|---|

| 量程 | 15mm |

| 重復精度 | <±0.3μm |

| 線性誤差 | 0.05μm |

| 溫度特性 | <0.03%F.S./℃ |

| 光束直徑 | 聚焦點 Φ9μm |

(二)測量原理與方案創新

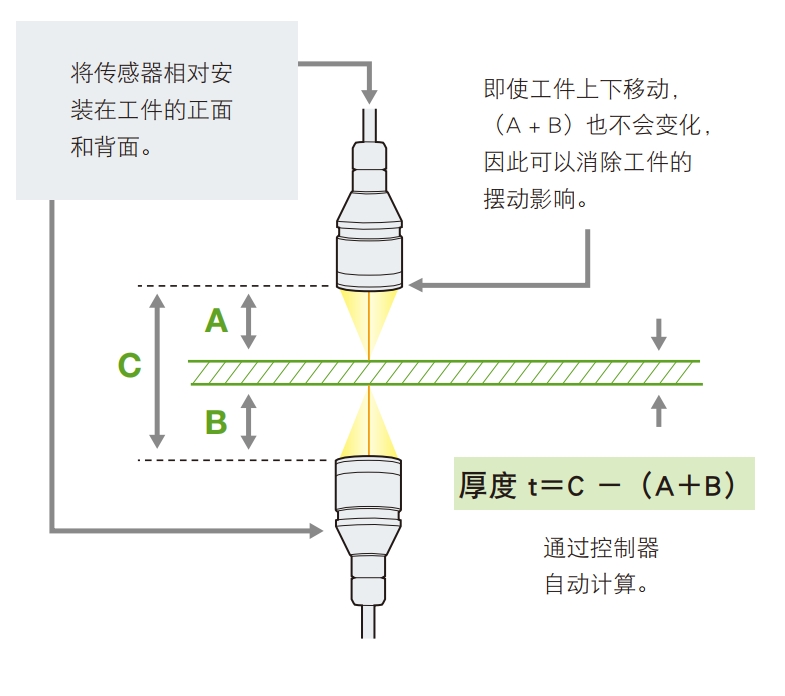

雙探頭對射測量原理如圖 1 所示:兩傳感器分別從鏡片兩側發射激光,光束穿透鏡片后由對側傳感器接收,通過計算兩傳感器測量值之差(D1-D2)得到鏡片厚度。創新點在于:

重疊區域校準:先將兩探頭置于重疊區域(間距 < 2.6mm),通過標準鍍銀膜反射鏡校準光束對心,確保光點偏移 < 0.5μm;

量程擴展策略:利用 Z 軸調節機構將兩探頭間距拉開至 6-8mm(超出單探頭量程但在雙探頭組合量程內),通過機械精度保證光束對心不受影響;

標準件動態標定:使用 4mm 和 5mm 標準厚度玻璃(精度 ±0.5μm)進行實時標定,補償系統誤差與折射率影響。

四、實施步驟與標定流程

(一)硬件安裝與調試

夾具安裝:將雙探頭固定于 Z 軸調節機構,確保兩傳感器光軸同軸度偏差 < 10μrad;

初始對心:在重疊區域(間距 2mm)放置銳利玻璃邊緣,通過亞微米定位平臺(精度 ±0.1μm)調整探頭位置,使兩傳感器光斑中心重合(基于激光干涉儀驗證);

間距調節:啟動 Z 軸機構,將兩探頭間距緩慢增至 6.5mm,記錄調節量(機械精度 ±1μm)。

(二)系統標定流程

標準件準備:選取 4mm(標準值 4.000mm)和 5mm(5.000mm)石英玻璃標準片,表面平整度 <λ/10(λ=633nm);

零點校準:在兩探頭間無介質時,采集 1000 組數據取均值,設定為基準零點(D0=0);

厚度標定:

放置 4mm 標準片,采集數據并計算厚度值 T1,若實測值為 4.002mm,則標定系數 K1=4.000/4.002=0.9995;

更換 5mm 標準片,同理計算 K2=5.000/T2,取 K1 與 K2 均值作為系統標定系數 K=0.9996;

溫度補償:在 25℃±5℃范圍內測試,建立溫度 - 誤差修正模型(如 ΔT=1℃時,修正值 ΔD=0.03%×15mm×1℃=0.0045mm=4.5μm)。

(三)實際測量流程

鏡片放置:將待測玻璃鏡片置于兩探頭中間,確保表面與光軸垂直(傾斜角 <±0.5°);

數據采集:啟動 LT-CCH 控制器,以 10kHz 采樣頻率連續采集 100 組數據,剔除異常值后取均值;

厚度計算:實測厚度 T=K×(D1-D2),其中 D1、D2 為兩傳感器測量值;

誤差修正:根據環境溫度實時修正測量值(如溫度 28℃時,修正值 = 4.5μm×(28-25)=13.5μm,實測值需減去該修正量)。

五、測量結果與精度驗證

(一)重復性測試

對 4mm 標準片進行 10 次重復測量,結果如下:

| 測量次數 | 實測值(mm) | 誤差(μm) |

|---|---|---|

| 1 | 4.0005 | +0.5 |

| 2 | 3.9998 | -0.2 |

| 3 | 4.0003 | +0.3 |

| 4 | 4.0001 | +0.1 |

| 5 | 3.9999 | -0.1 |

| 平均誤差 | —— | ±0.22 |

(二)全量程精度驗證

在 4-5mm 范圍內選取 5 個厚度點(4.0mm、4.2mm、4.5mm、4.8mm、5.0mm),每個點測量 20 次,結果顯示:

最大絕對誤差:0.8μm(4.5mm 處);

標準偏差:0.35μm;

線性度誤差:0.05μm(與參數表一致)。

(三)對比傳統方案優勢

| 方案類型 | 量程(mm) | 精度(μm) | 測量效率 | 對鏡片影響 |

|---|---|---|---|---|

| 單探頭光譜共焦 | 2.6 | 1.0 | 低(需位移) | 無 |

| 雙探頭對射 | 15(組合) | 0.8 | 高(實時) | 無 |

| 接觸式千分尺 | 0-25 | 5.0 | 中 | 可能劃傷 |

六、結論與應用拓展

本案例通過 LTC2600 激光位移傳感器雙探頭對射方案,成功解決了 4-5mm 玻璃鏡片 1μm 精度的測量難題。方案核心優勢在于:

量程與精度的平衡:利用 15mm 量程傳感器組合,通過機械調節與標定突破單探頭量程限制,同時保證微米級精度;

誤差抑制策略:重疊區域對心校準、標準件動態標定與溫度補償多管齊下,將系統誤差控制在 0.8μm 以內;

工程化適配:配套控制器與軟件支持自動化采集,21kHz 采樣頻率滿足生產線快速檢測需求。

該方案可拓展至其他透明 / 半透明板材厚度測量(如藍寶石襯底、光學棱鏡等),或通過多探頭陣列實現三維輪廓檢測。實際應用中需注意環境振動控制(建議安裝隔振平臺)與光路防塵(IP40 防護等級需配合防塵罩),以持續保證測量精度。

審核編輯 黃宇

-

傳感器

+關注

關注

2564文章

52727瀏覽量

764823 -

探頭

+關注

關注

0文章

1262瀏覽量

42503 -

光譜

+關注

關注

4文章

909瀏覽量

35976

發布評論請先 登錄

泓川科技小量程光譜共焦傳感器雙探頭對射法實現4-5mm玻璃鏡片大厚度1μm 精度測量案例

泓川科技小量程光譜共焦傳感器雙探頭對射法實現4-5mm玻璃鏡片大厚度1μm 精度測量案例

評論