一、引言

在半導體制造領域,晶圓切割是關鍵環節,其質量直接影響芯片性能與成品率。晶圓切割過程中,熱場、力場、流場等多物理場相互耦合,引發切割振動,嚴重影響晶圓厚度均勻性。探究多物理場耦合作用下的振動產生機制,提出有效的控制策略以提升厚度均勻性,對推動半導體產業發展意義深遠。

二、多物理場耦合對晶圓切割振動及厚度均勻性的影響

2.1 熱 - 力場耦合作用

切割過程中,高速旋轉的刀具與晶圓摩擦生熱,形成高溫熱場。晶圓受熱膨脹,內部產生熱應力,與切割力共同作用,改變晶圓的力學特性。當熱應力與切割力的頻率接近晶圓或刀具的固有頻率時,易引發共振,導致切割振動加劇。振動使刀具切削軌跡偏移,造成晶圓局部過度切割或切割不足,破壞厚度均勻性。

2.2 流 - 力場耦合影響

切割冷卻液在流場作用下沖擊晶圓和刀具表面,產生流體動力。流體動力與切割力相互疊加,改變切削力的大小和方向,使切割過程不穩定。不穩定的切削力激發刀具和晶圓的振動,振動又進一步影響冷卻液的流動狀態,形成惡性循環,加劇晶圓厚度不均勻問題 。

三、基于多物理場耦合的振動控制與厚度均勻性提升策略

3.1 多物理場耦合建模與仿真

運用有限元分析軟件,建立包含熱場、力場、流場的多物理場耦合模型。通過模擬不同工藝參數下的多物理場分布及相互作用,分析振動產生的根源。利用仿真結果優化切割工藝參數,如調整切割速度、進給量和冷卻液流量,減少物理場間的不利耦合,降低振動幅度 。

3.2 工藝參數優化

合理選擇刀具材料和幾何參數,降低切削熱的產生,減小熱 - 力場耦合效應。優化冷卻液噴射方式和流量,改善流 - 力場耦合狀態,穩定切削力。同時,采用變參數切割工藝,根據切割過程中多物理場的實時變化,動態調整切割速度和進給量,抑制振動,保證晶圓厚度均勻性 。

3.3 振動主動控制技術

在切割設備上安裝振動傳感器實時監測振動信號,結合多物理場模型預測振動趨勢。采用主動控制技術,如電磁作動器、壓電陶瓷等,產生反向作用力抵消振動,實現對切割振動的主動抑制,進而提升晶圓厚度均勻性 。

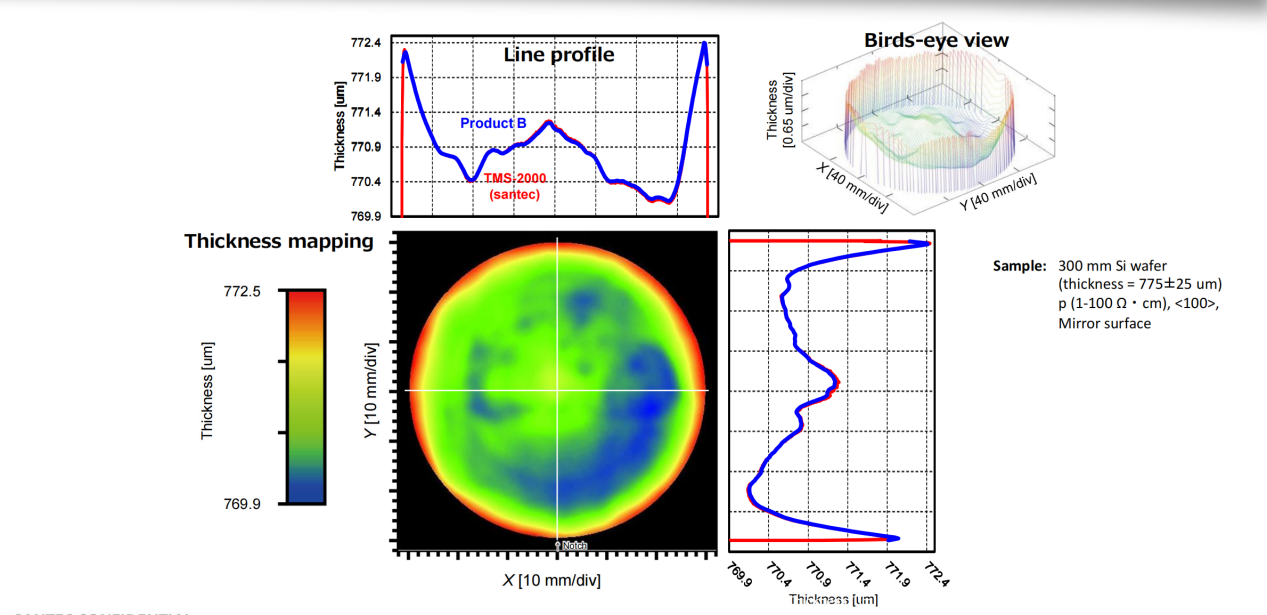

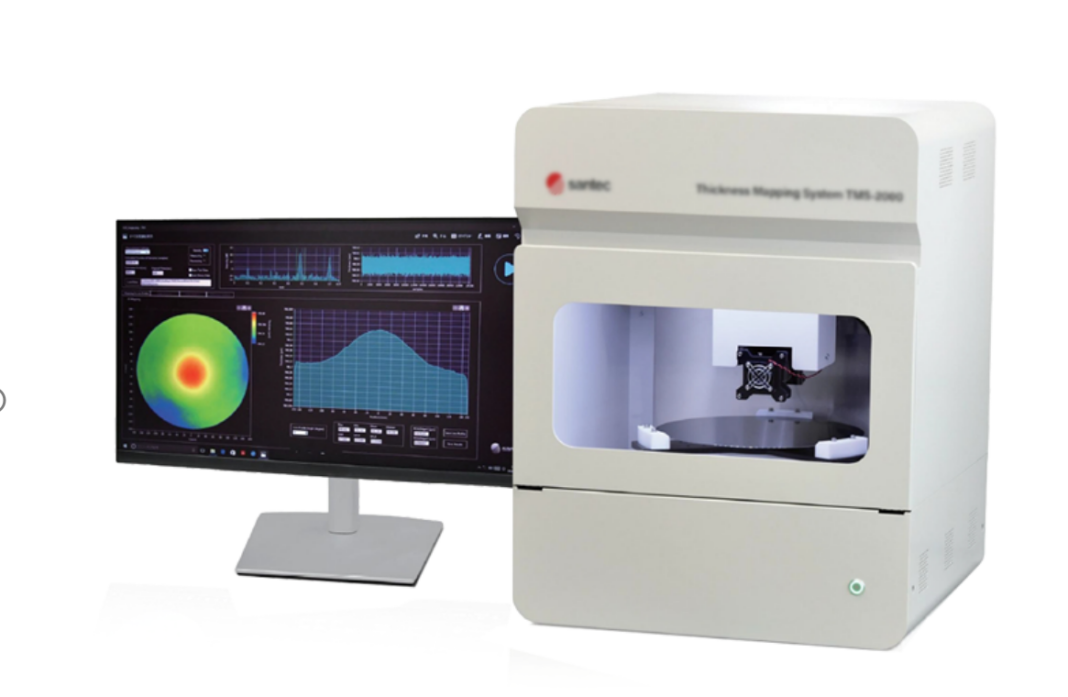

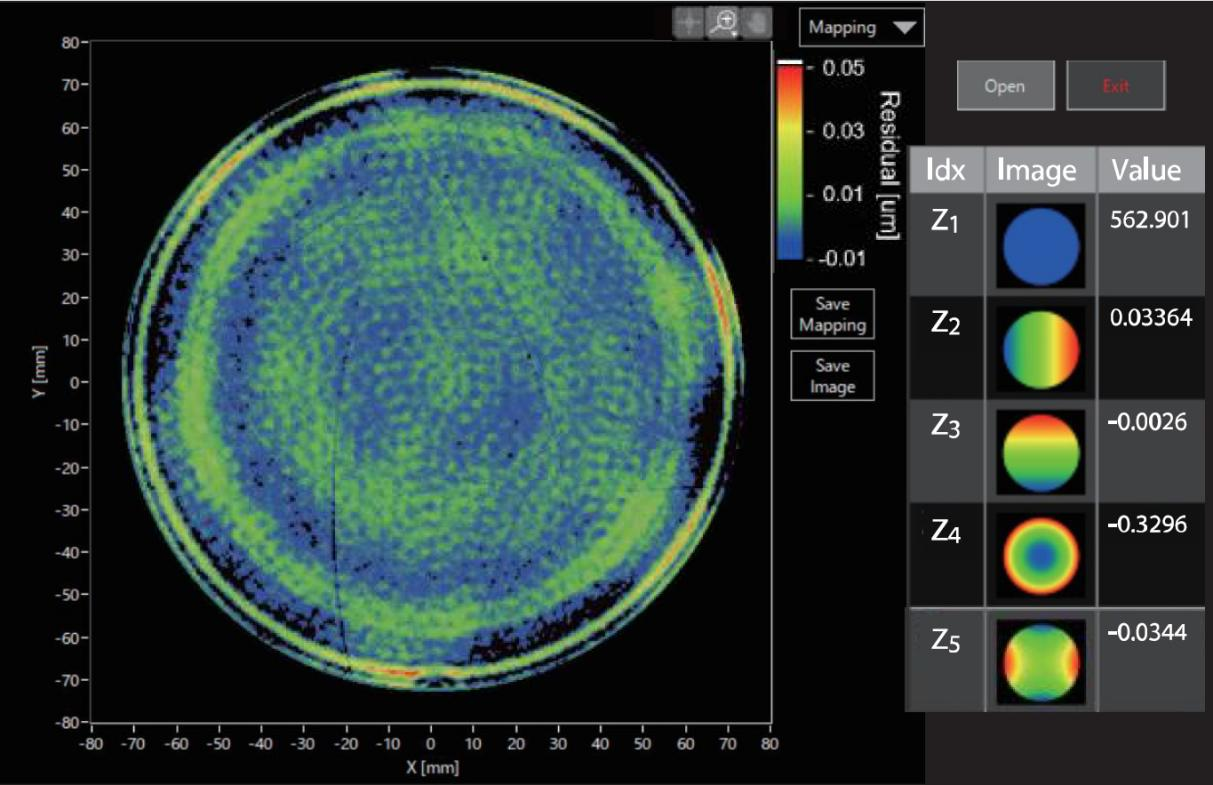

高通量晶圓測厚系統運用第三代掃頻OCT技術,精準攻克晶圓/晶片厚度TTV重復精度不穩定難題,重復精度達3nm以下。針對行業厚度測量結果不一致的痛點,經不同時段測量驗證,保障再現精度可靠。?

我們的數據和WAFERSIGHT2的數據測量對比,進一步驗證了真值的再現性:

(以上為新啟航實測樣品數據結果)

該系統基于第三代可調諧掃頻激光技術,相較傳統雙探頭對射掃描,可一次完成所有平面度及厚度參數測量。其創新掃描原理極大提升材料兼容性,從輕摻到重摻P型硅,到碳化硅、藍寶石、玻璃等多種晶圓材料均適用:?

對重摻型硅,可精準探測強吸收晶圓前后表面;?

點掃描第三代掃頻激光技術,有效抵御光譜串擾,勝任粗糙晶圓表面測量;?

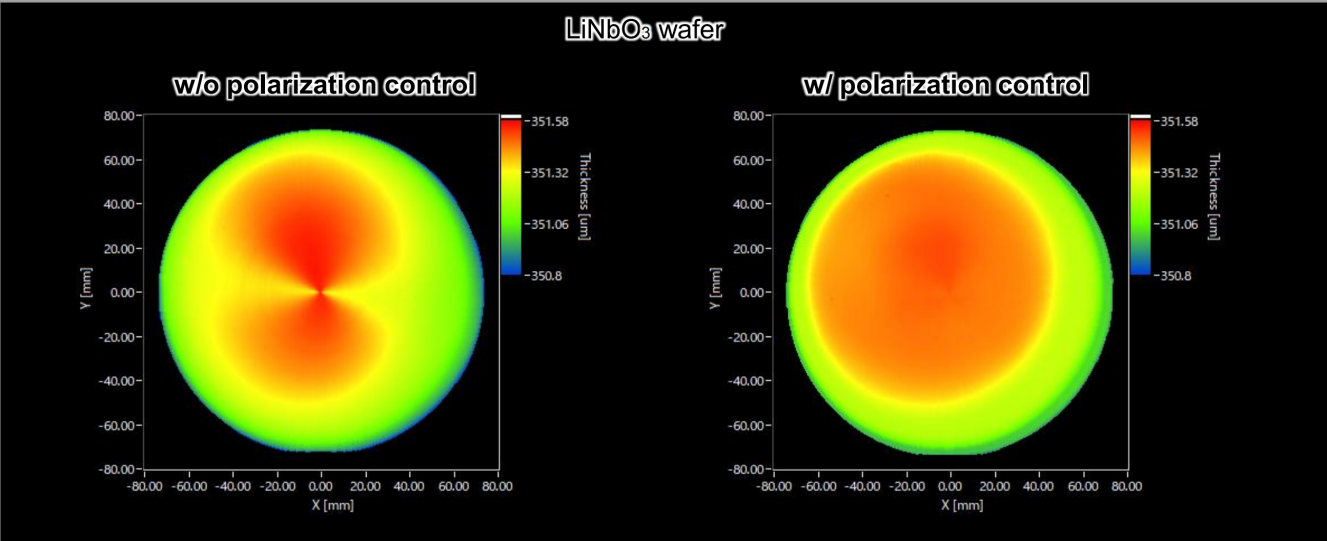

通過偏振效應補償,增強低反射碳化硅、鈮酸鋰晶圓測量信噪比;

(以上為新啟航實測樣品數據結果)

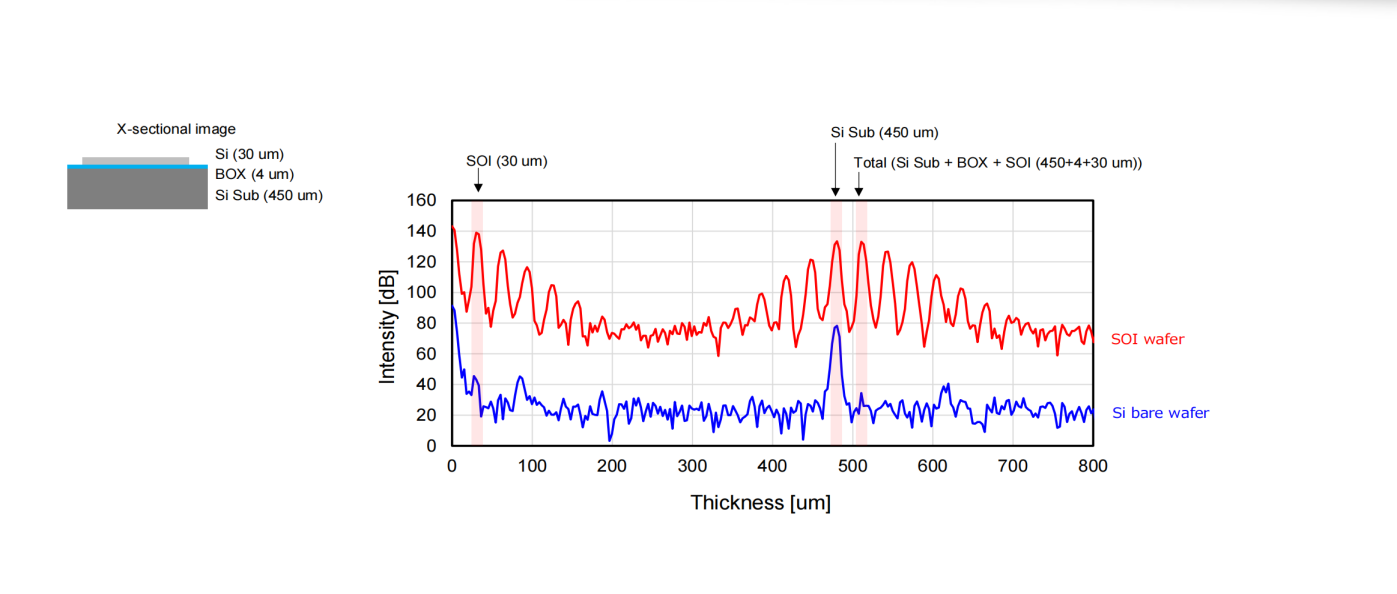

支持絕緣體上硅和MEMS多層結構測量,覆蓋μm級到數百μm級厚度范圍,還可測量薄至4μm、精度達1nm的薄膜。

(以上為新啟航實測樣品數據結果)

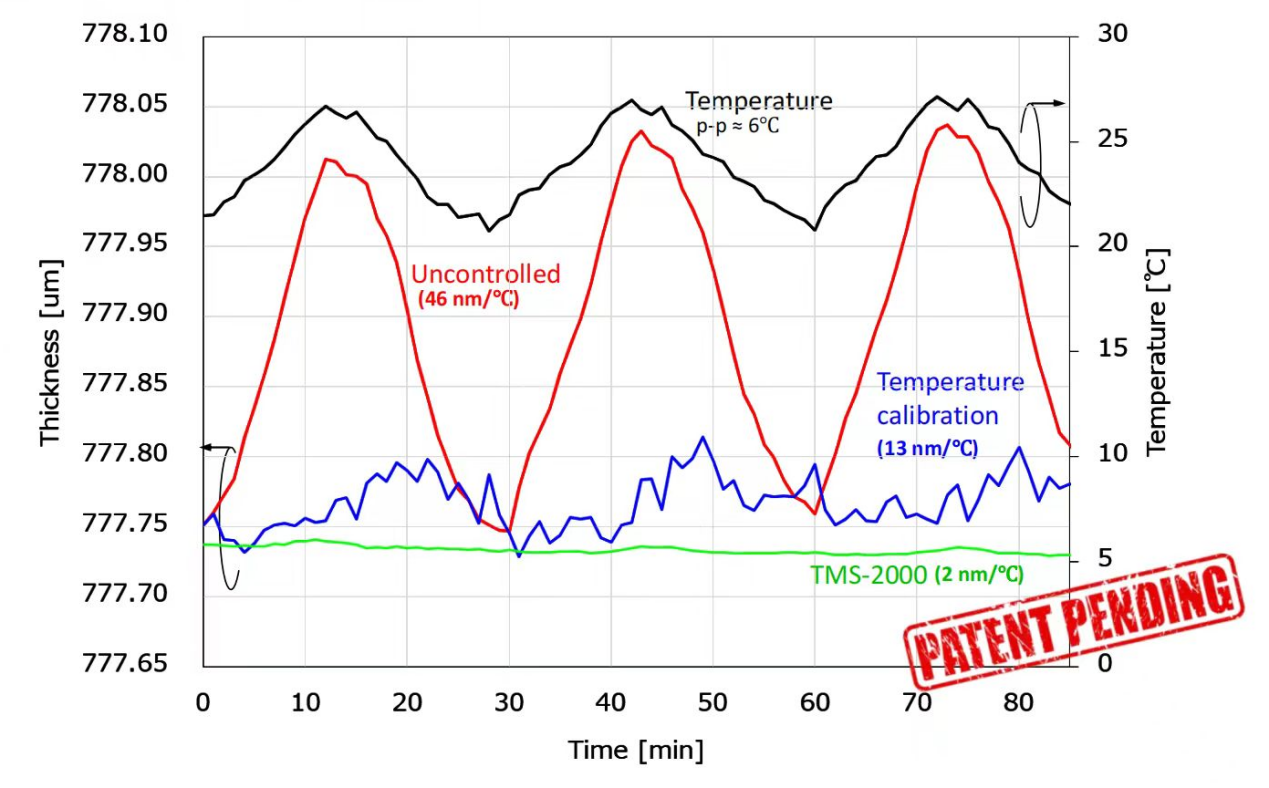

此外,可調諧掃頻激光具備出色的“溫漂”處理能力,在極端環境中抗干擾性強,顯著提升重復測量穩定性。

(以上為新啟航實測樣品數據結果)

系統采用第三代高速掃頻可調諧激光器,擺脫傳統SLD光源對“主動式減震平臺”的依賴,憑借卓越抗干擾性實現小型化設計,還能與EFEM系統集成,滿足產線自動化測量需求。運動控制靈活,適配2-12英寸方片和圓片測量。

-

晶圓

+關注

關注

53文章

5145瀏覽量

129650 -

碳化硅

+關注

關注

25文章

3059瀏覽量

50367

發布評論請先 登錄

wafer晶圓厚度(THK)翹曲度(Warp)彎曲度(Bow)等數據測量的設備

求教?晶圓切割時會有崩缺(背崩多)都有哪些參數影響

永磁耦合器電機多物理場分析的方法

永磁耦合器電機多物理場分析方法

基于機器視覺的碳化硅襯底切割自動對刀系統設計與厚度均勻性控制

基于多物理場耦合的晶圓切割振動控制與厚度均勻性提升

基于多物理場耦合的晶圓切割振動控制與厚度均勻性提升

評論