摘要:碳化硅襯底切割對起始位置精度與厚度均勻性要求極高,自動對刀技術作為關鍵技術手段,能夠有效提升切割起始位置精度,進而優化厚度均勻性。本文深入探討自動對刀技術的作用機制、實現方式及其對切割工藝優化的重要意義。

一、引言

碳化硅襯底是第三代半導體器件的核心基礎材料,其切割質量直接影響器件性能與成品率。在碳化硅襯底切割過程中,起始位置精度不足會導致切割路徑偏移,造成材料浪費與加工誤差;而厚度不均勻則會影響后續芯片制造工藝的穩定性。自動對刀技術通過精確確定刀具與工件的相對位置,為提升切割起始位置精度與優化厚度均勻性提供了有效途徑。

二、自動對刀技術原理與分類

(一)技術原理

自動對刀技術基于傳感器獲取刀具與工件表面的位置信息,通過數據處理與控制系統實現刀具位置的精確調整。其核心在于快速、準確地感知刀具與工件的接觸狀態,將物理接觸信號轉化為電信號或數字信號,進而驅動執行機構完成對刀操作 。

(二)常見分類

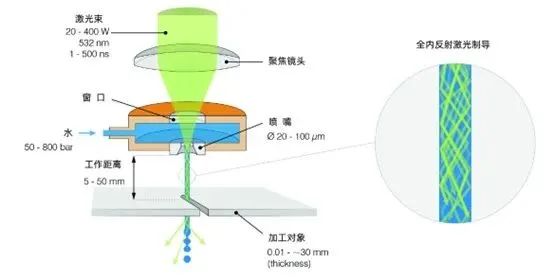

常見的自動對刀技術包括接觸式對刀與非接觸式對刀。接觸式對刀通過刀具與工件直接接觸,利用壓力傳感器、電感傳感器等檢測接觸瞬間,實現位置校準;非接觸式對刀則借助激光、紅外等光學手段,在不接觸工件的情況下測量刀具與工件的相對位置,具有對刀具和工件無損傷、測量速度快等優勢。

三、自動對刀技術對切割起始位置精度的提升

(一)消除系統誤差

機床在長期使用過程中會產生機械磨損、熱變形等系統誤差,影響切割起始位置精度。自動對刀技術能夠實時檢測刀具位置,通過補償算法修正機床坐標系與工件坐標系之間的偏差,消除因機床誤差導致的起始位置偏移,確保刀具準確落于預設切割起始點。

(二)提高重復定位精度

對于批量碳化硅襯底切割,自動對刀技術可在每次切割前自動校準刀具位置,避免人工對刀的主觀性與誤差,顯著提高切割起始位置的重復定位精度。即使在長時間連續加工過程中,也能保證每片襯底的切割起始位置一致性,為后續切割質量穩定奠定基礎。

四、基于起始位置精度提升的厚度均勻性優化

(一)保證切割路徑準確性

精確的起始位置確保了切割路徑嚴格按照預設軌跡進行。在碳化硅襯底切割中,若起始位置存在偏差,切割過程中刀具受力不均,易導致切割深度變化,進而造成厚度不均勻。自動對刀技術使刀具從準確位置開始切割,保證切割過程中各點切削深度一致,有效提升厚度均勻性。

(二)實時反饋與調整

自動對刀系統可與切割過程監測系統聯動,在切割過程中實時監測刀具位置與切割參數。一旦檢測到厚度異常趨勢,系統能夠快速反饋并調整刀具位置或切割參數,及時糾正偏差,維持切割厚度的穩定性,實現對厚度均勻性的動態優化。

五、自動對刀技術的實現與應用

(一)硬件系統搭建

自動對刀技術的實現依賴于高精度傳感器、高性能控制器與穩定的執行機構。選用分辨率高、響應速度快的傳感器(如納米級精度激光位移傳感器)實時采集位置信息;采用運算能力強的控制器進行數據處理與算法執行;搭配高精度伺服電機等執行機構,確保刀具位置調整的準確性與快速性。

(二)軟件算法優化

開發專用的自動對刀軟件算法,實現傳感器信號的濾波、處理與分析,以及對刀策略的智能化決策。結合機器學習算法,根據歷史對刀數據與切割結果,優化對刀參數與補償算法,提高自動對刀的精度與適應性,使其更好地滿足碳化硅襯底切割工藝需求。

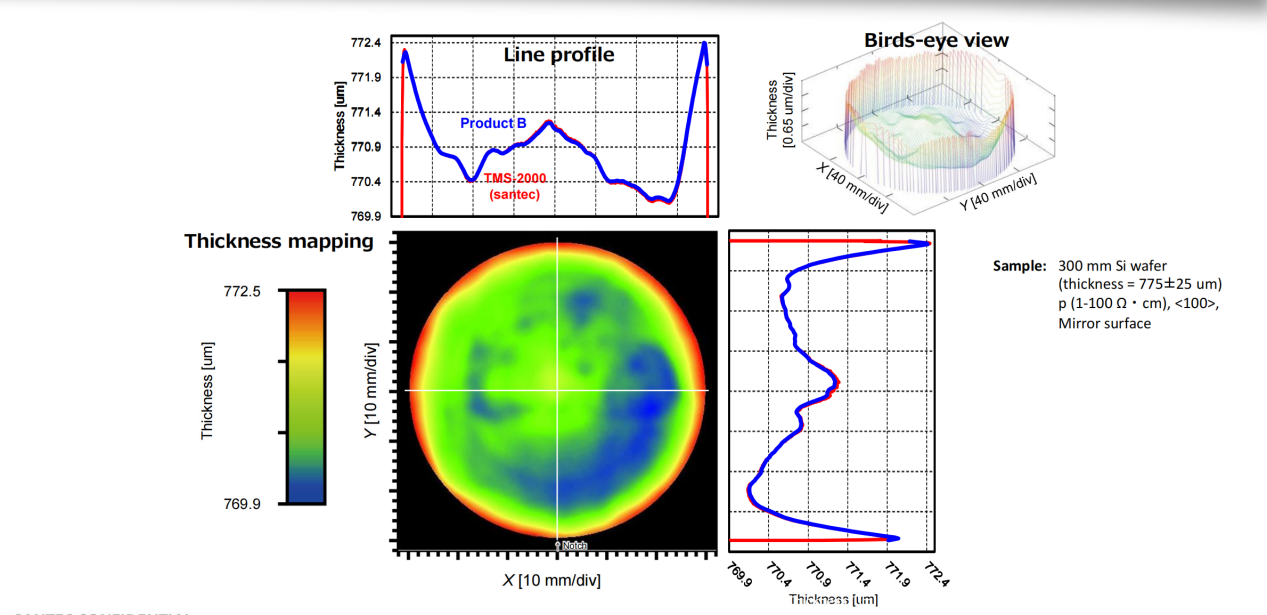

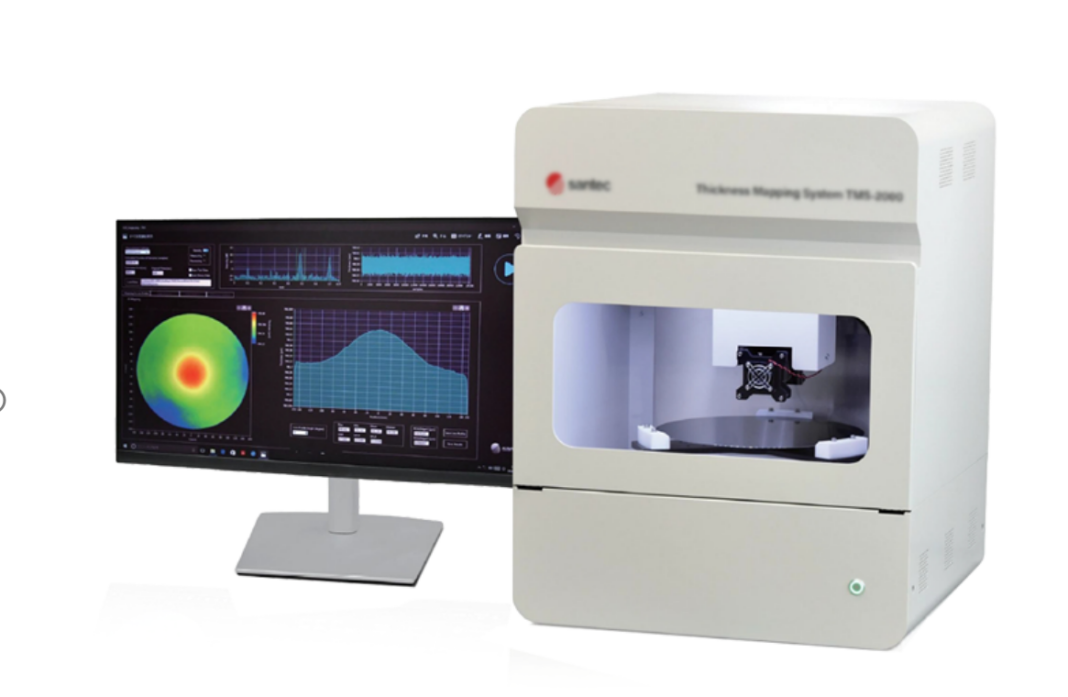

高通量晶圓測厚系統運用第三代掃頻OCT技術,精準攻克晶圓/晶片厚度TTV重復精度不穩定難題,重復精度達3nm以下。針對行業厚度測量結果不一致的痛點,經不同時段測量驗證,保障再現精度可靠。?

我們的數據和WAFERSIGHT2的數據測量對比,進一步驗證了真值的再現性:

(以上為新啟航實測樣品數據結果)

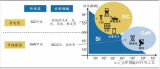

該系統基于第三代可調諧掃頻激光技術,相較傳統雙探頭對射掃描,可一次完成所有平面度及厚度參數測量。其創新掃描原理極大提升材料兼容性,從輕摻到重摻P型硅,到碳化硅、藍寶石、玻璃等多種晶圓材料均適用:?

對重摻型硅,可精準探測強吸收晶圓前后表面;?

點掃描第三代掃頻激光技術,有效抵御光譜串擾,勝任粗糙晶圓表面測量;?

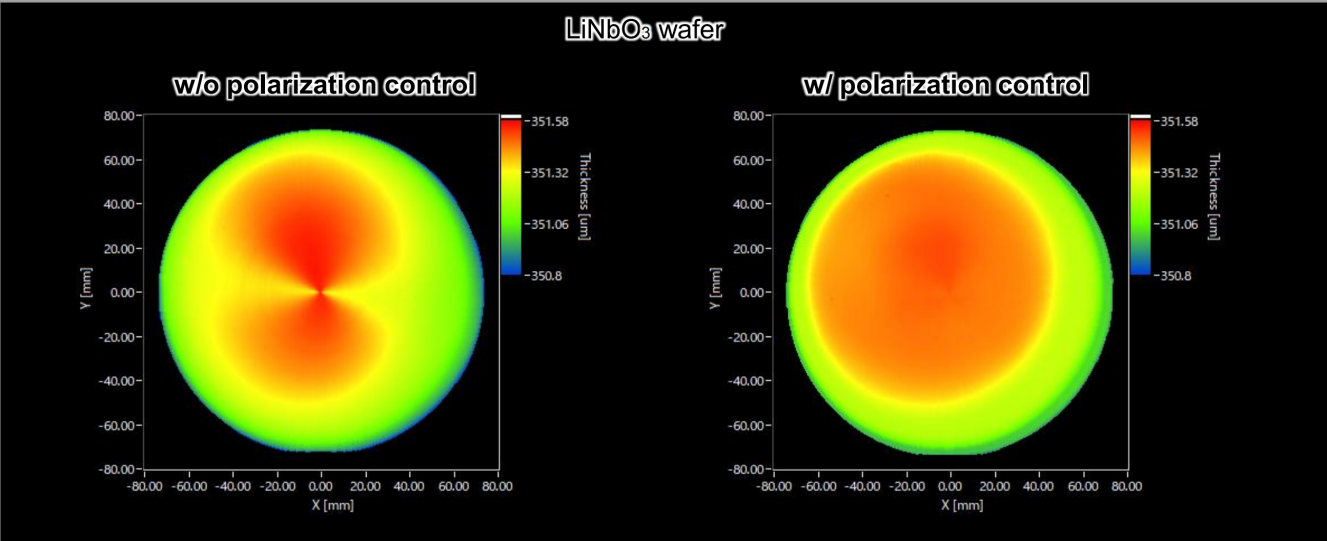

通過偏振效應補償,增強低反射碳化硅、鈮酸鋰晶圓測量信噪比;

(以上為新啟航實測樣品數據結果)

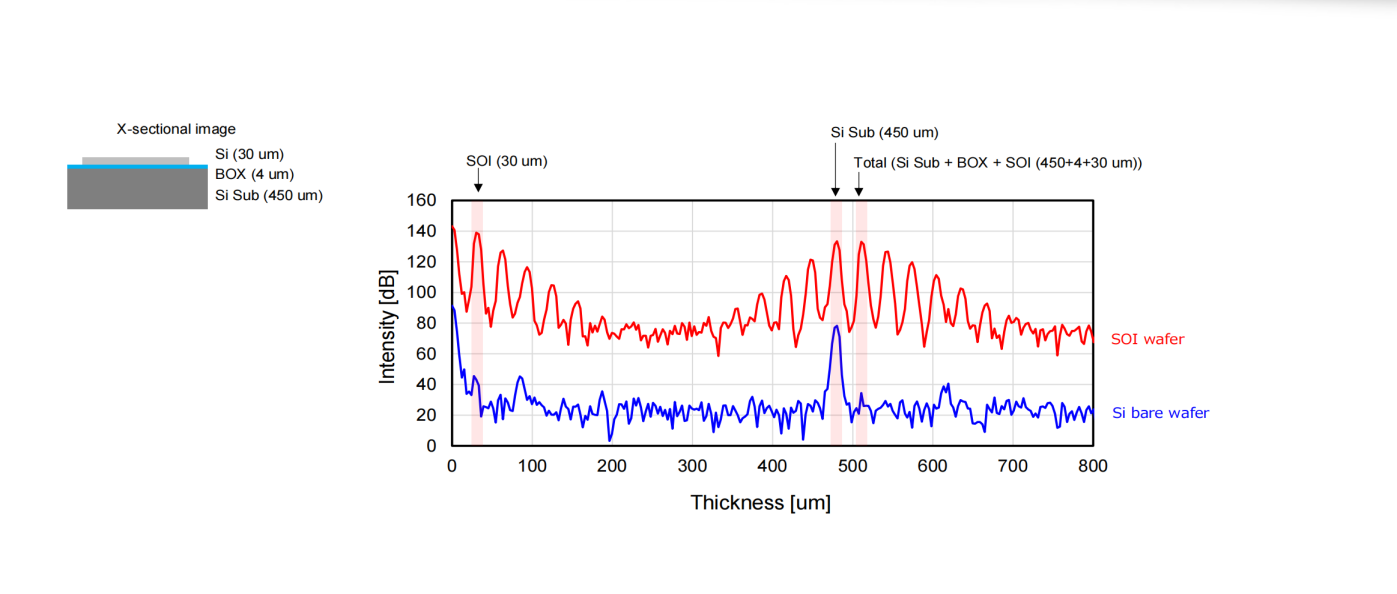

支持絕緣體上硅和MEMS多層結構測量,覆蓋μm級到數百μm級厚度范圍,還可測量薄至4μm、精度達1nm的薄膜。

(以上為新啟航實測樣品數據結果)

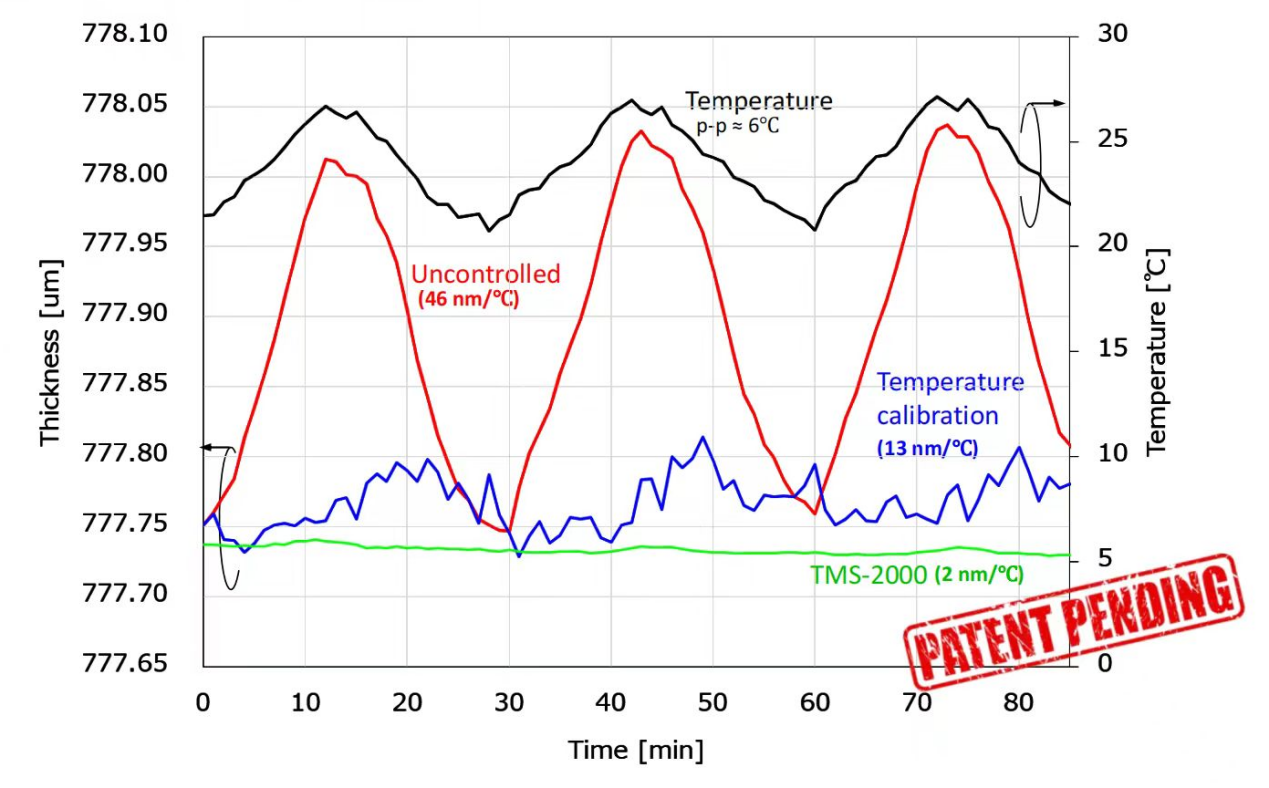

此外,可調諧掃頻激光具備出色的“溫漂”處理能力,在極端環境中抗干擾性強,顯著提升重復測量穩定性。

(以上為新啟航實測樣品數據結果)

系統采用第三代高速掃頻可調諧激光器,擺脫傳統SLD光源對“主動式減震平臺”的依賴,憑借卓越抗干擾性實現小型化設計,還能與EFEM系統集成,滿足產線自動化測量需求。運動控制靈活,適配2-12英寸方片和圓片測量。

-

碳化硅

+關注

關注

25文章

3050瀏覽量

50238

發布評論請先 登錄

碳化硅的激光切割技術介紹

碳化硅深層的特性

歸納碳化硅功率器件封裝的關鍵技術

碳化硅功率器件技術可靠性!

測量探頭的 “溫漂” 問題,都是怎么產生的,以及對于碳化硅襯底厚度測量的影響

自動對刀技術對碳化硅襯底切割起始位置精度的提升及厚度均勻性優化

自動對刀技術對碳化硅襯底切割起始位置精度的提升及厚度均勻性優化

評論