“雙碳”目標下,電子廠能耗困局何解?

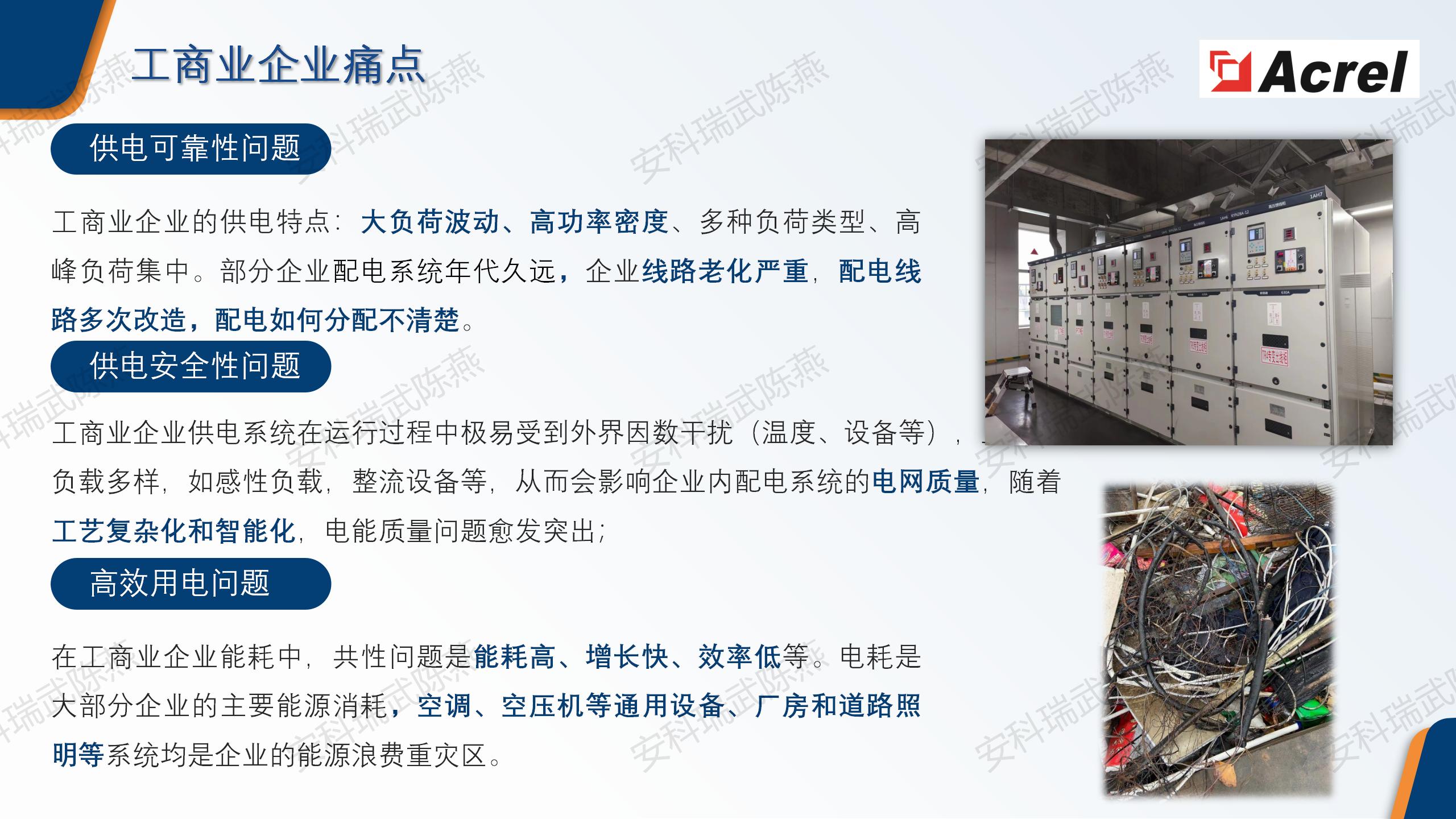

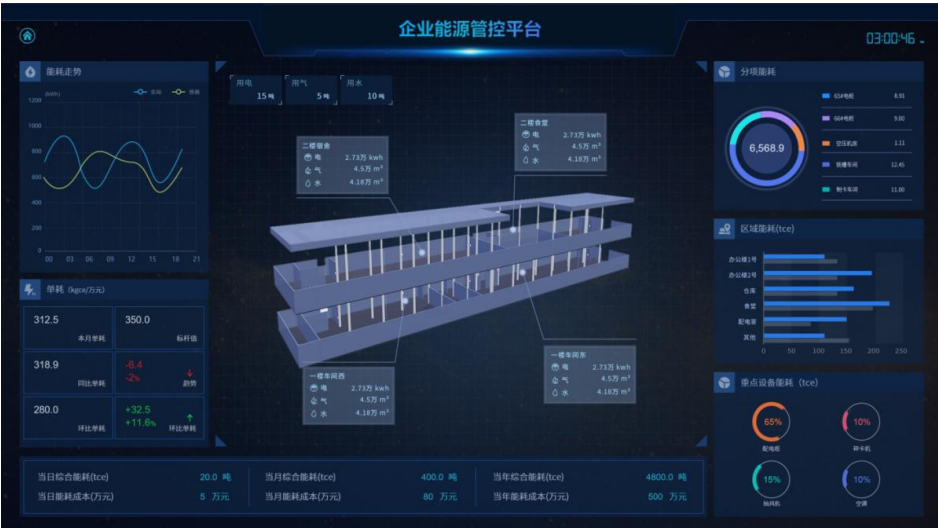

在精密溫控要求嚴苛的電子設備加工廠,空調系統常年占據總用電量的40%以上。傳統粗放管理模式下,設備空轉、溫度設置冗余、區域冷熱不均等問題頻發,每年造成數百萬電費“蒸發”。如何讓空調系統既保障生產環境穩定,又實現能耗“一降再降”?安科瑞企業能源管控平臺以“AI算法+全鏈數據” 給出破局路徑。18721098782王盼盼

三步構建智能空調能耗防線

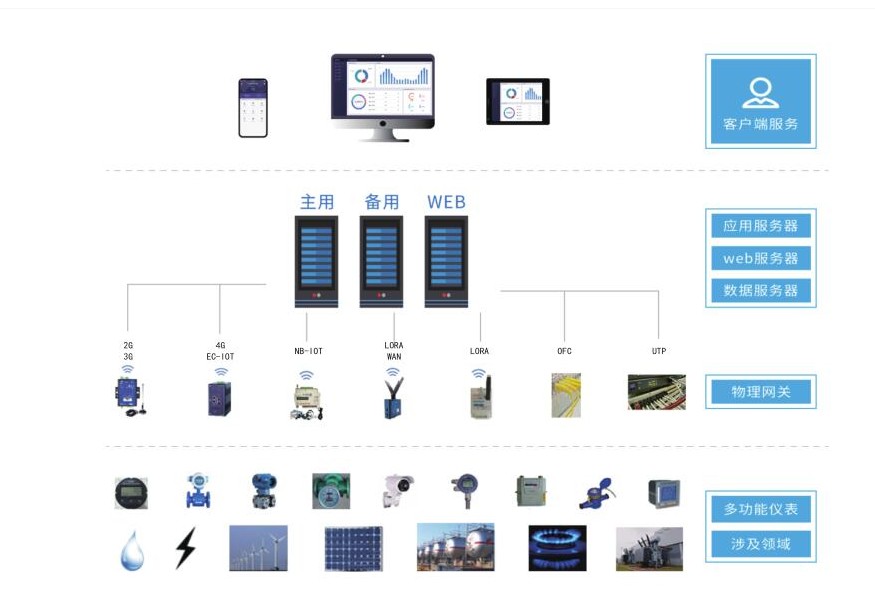

1. 實時感知:多維數據精準抓取

平臺通過智能電表、溫濕度傳感器、人流量監測設備,實時采集空調主機、末端設備、車間環境的運行數據。例如,某電子廠部署后,發現某車間因工藝區與非生產區未隔離,導致制冷負荷超標準值28%,精準定位浪費源頭。

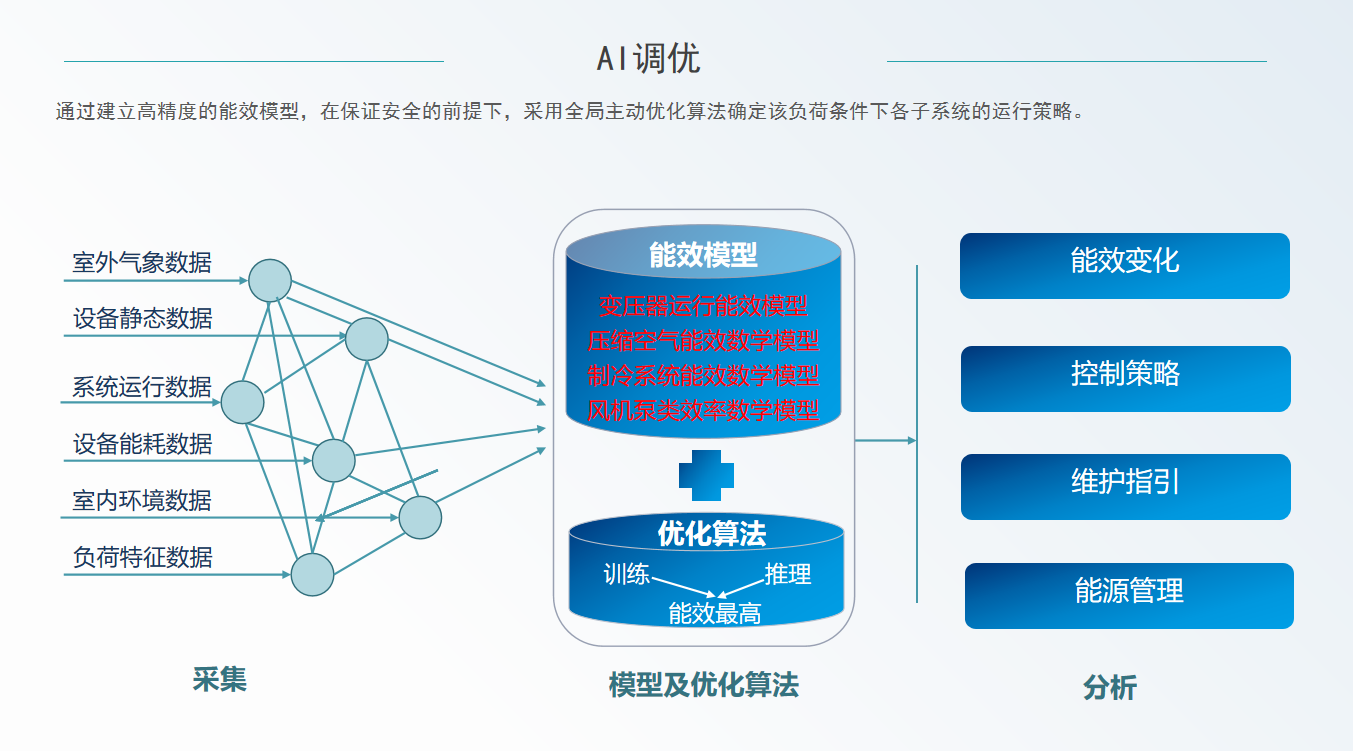

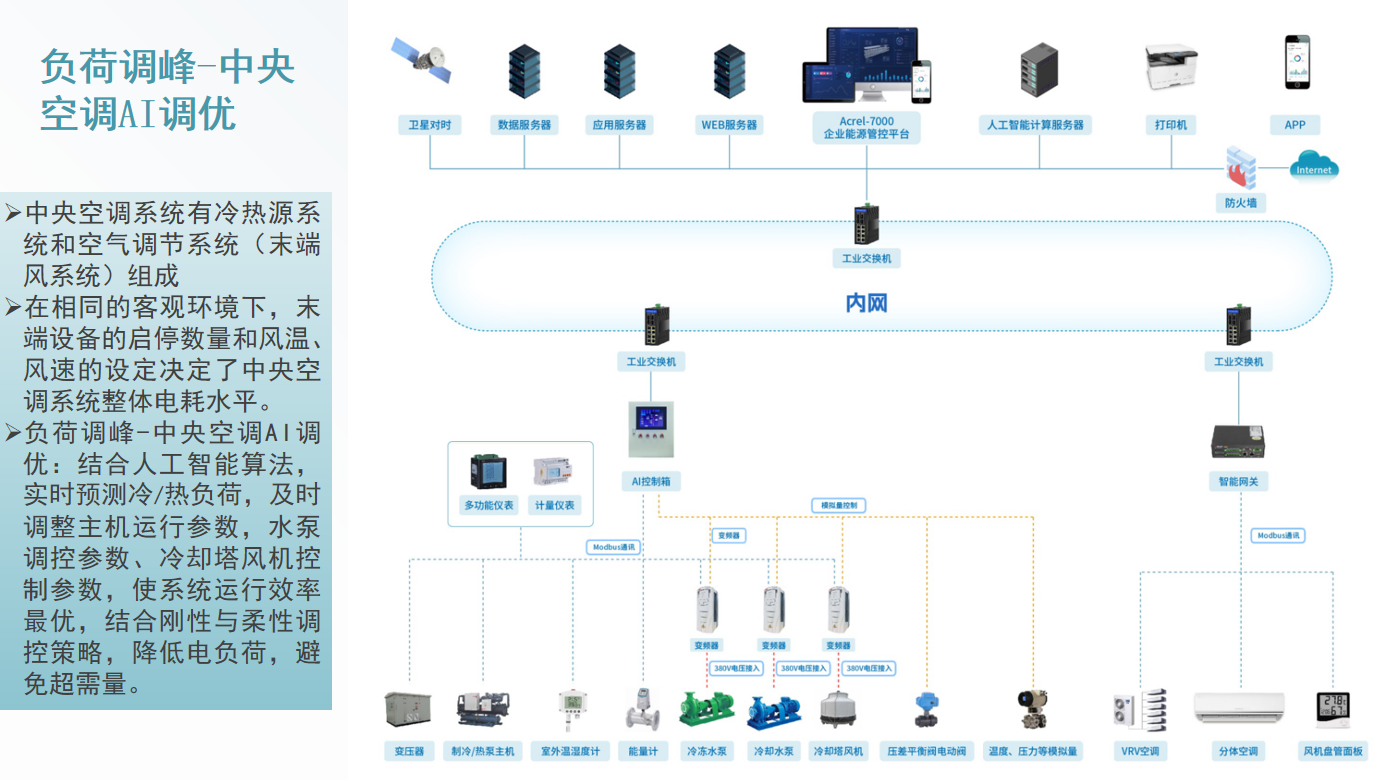

2. AI調優:動態匹配最佳運行參數

基于負荷預測算法,平臺可提前2小時預判車間冷熱需求,自動調整壓縮機頻率、水泵流量及冷卻塔風機轉速。案例顯示,某半導體工廠通過動態變頻控制,使中央空調系統綜合能效比(COP)提升25%,年省電費超180萬元。

3. 數據驅動:從“經驗運維”到“科學決策”

· 時段優化:識別低谷電價時段自動蓄冷,結合峰谷電價政策降低用電成本

· 區域分級:按潔凈度等級劃分溫控區域,減少非核心區制冷冗余

· 設備聯動:與FFU系統、排風設備智能協同,避免冷熱氣流對沖損耗

閉環管理:讓節能成果長效固化

平臺構建“監測-分析-控制-驗證”閉環體系:

· 異常預警:實時監測冷凝器臟堵、冷媒泄漏等異常,故障響應效率提升70%

· 能效對標:自動生成機組能效排名,淘汰低效設備并優化維保周期

· 碳排追蹤:將節電量轉換為減碳值,直通企業ESG報告

標桿案例:精密電子廠的轉型實踐

某全球TOP3電子代工廠引入安科瑞方案后,實現:

?? 空調系統綜合能耗下降32%

?? 車間溫濕度波動范圍縮小50%

?? 設備壽命延長20%(通過預測性維護)

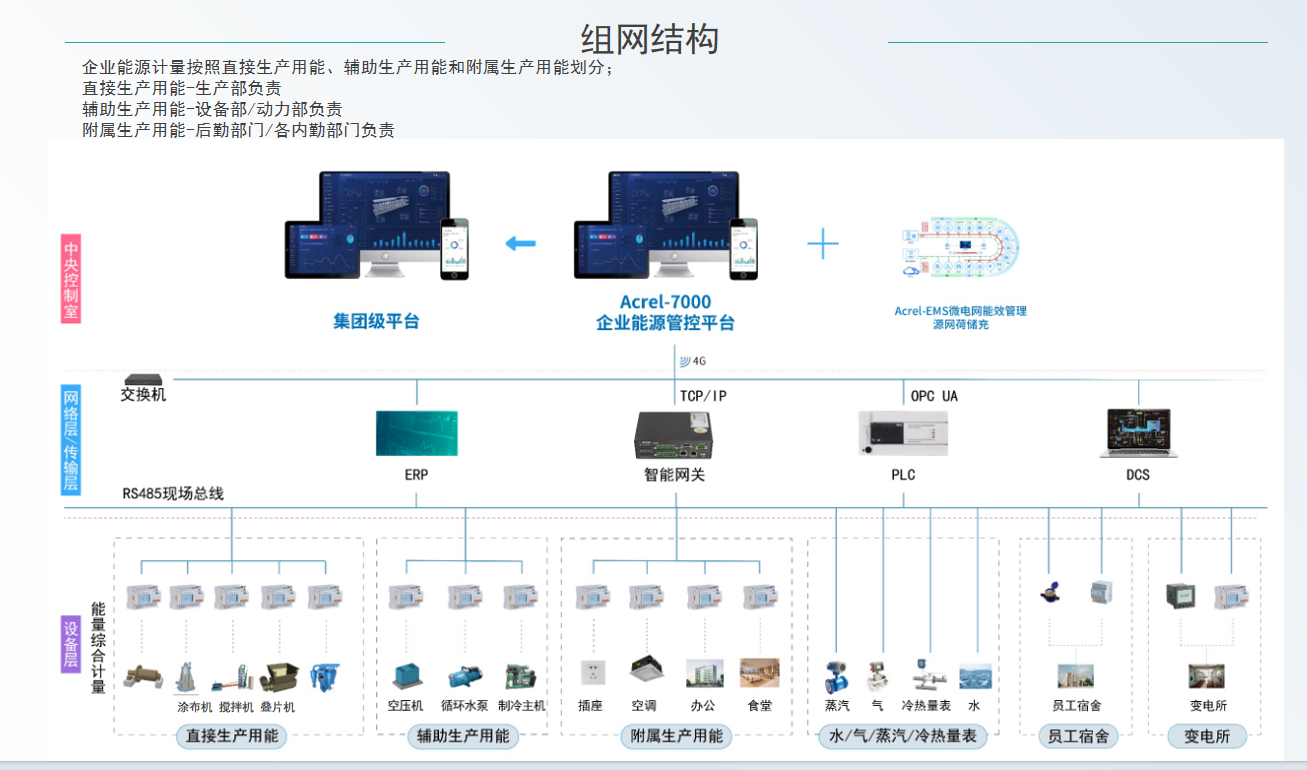

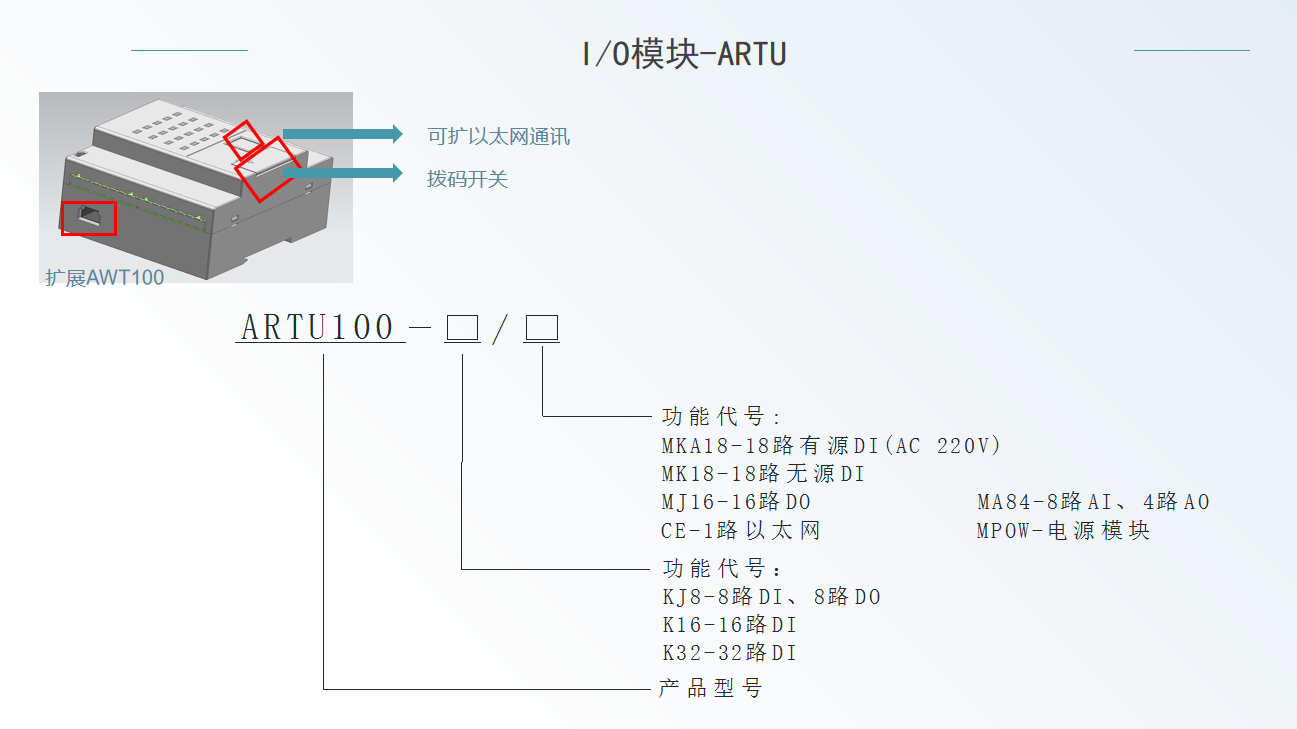

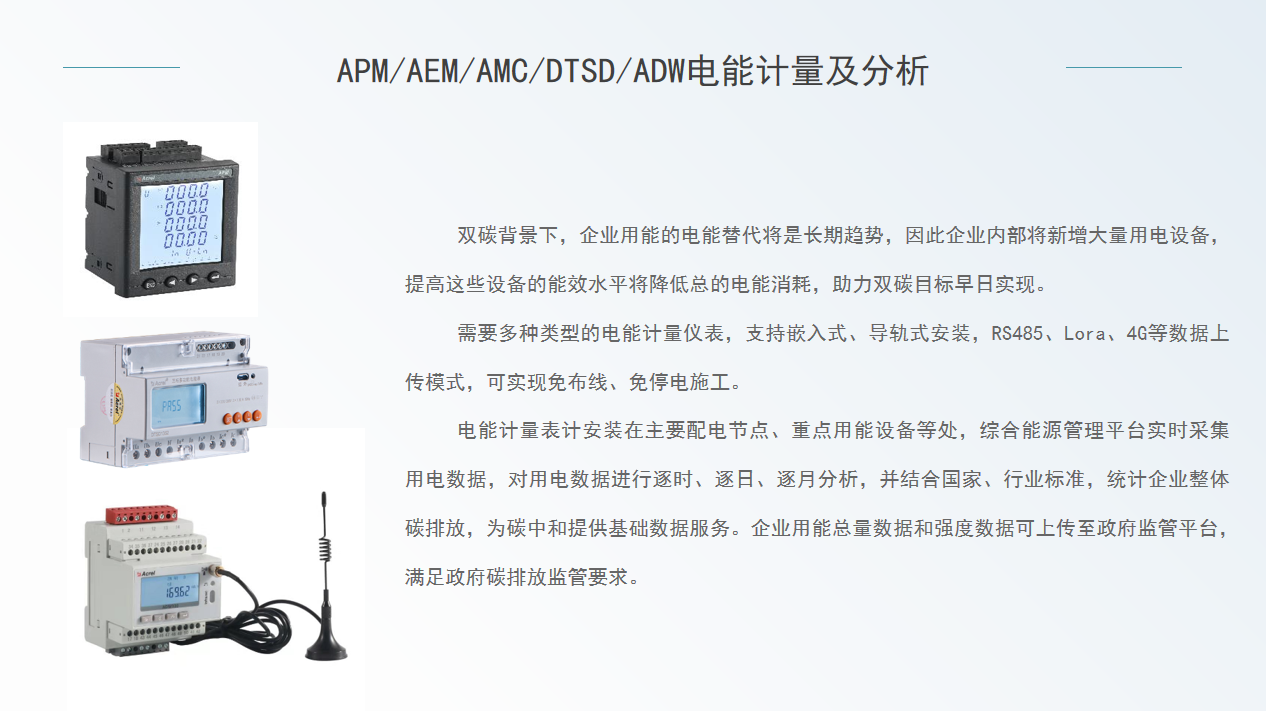

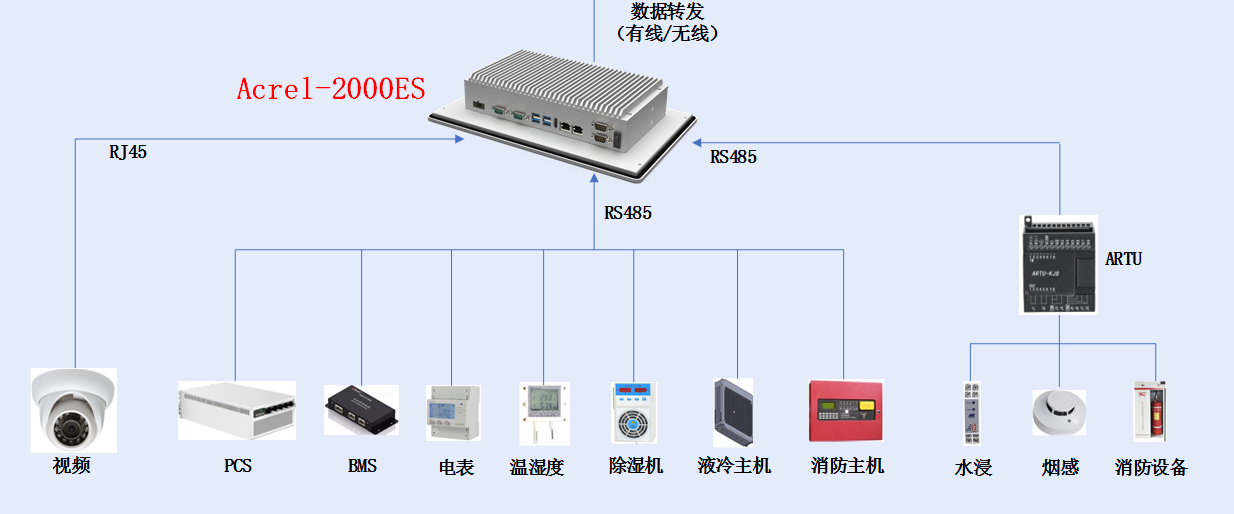

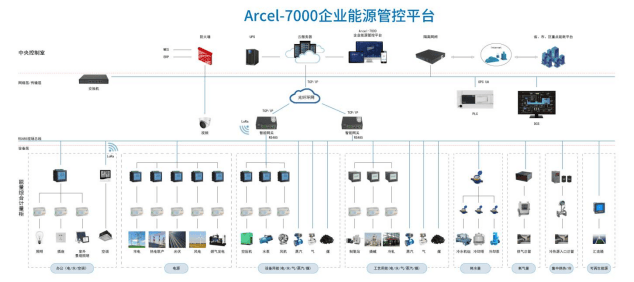

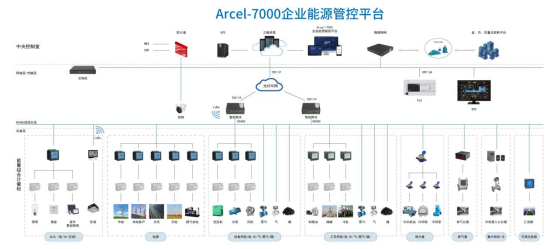

硬件配套:

智能能耗管理已成電子廠競爭新賽道

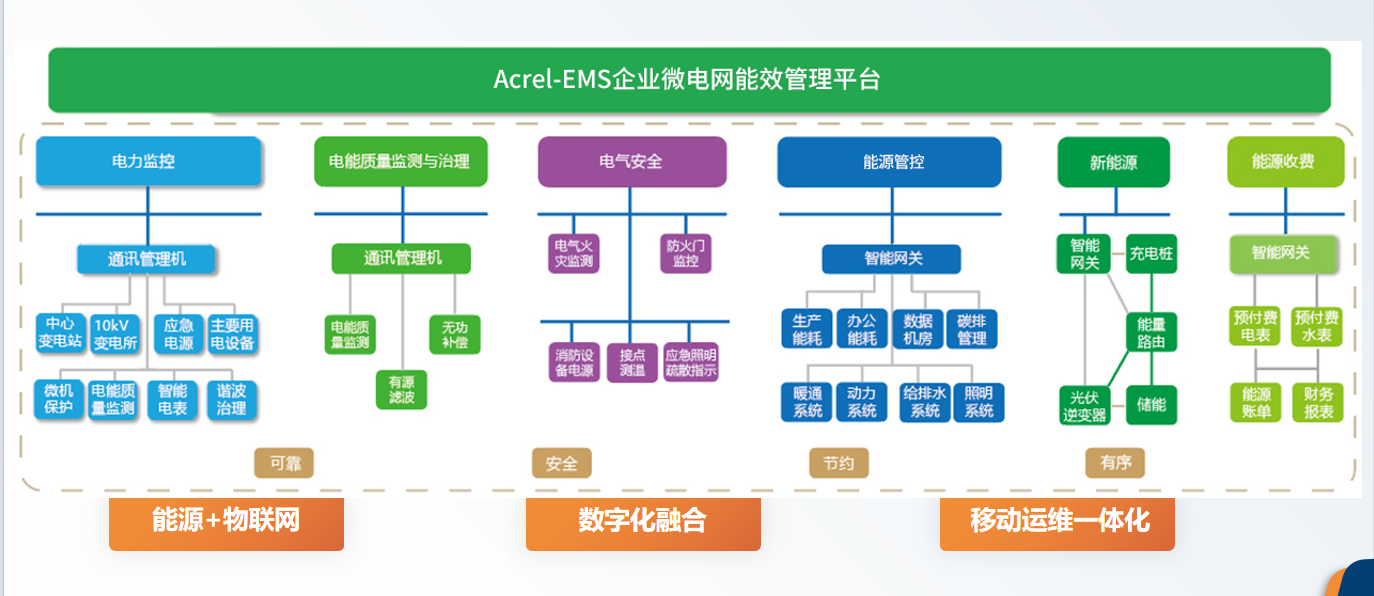

當“雙碳”目標寫入企業KPI,空調系統的智慧化改造不再是選擇題而是必答題。安科瑞能源管控平臺多家企業,其垂直整合的“感知終端+AI平臺+場景算法”體系,正推動電子制造業向綠色智造加速躍遷。

審核編輯 黃宇

-

能耗管理

+關注

關注

1文章

150瀏覽量

2616

發布評論請先 登錄

醫院能源管理困局如何破?安科瑞能源管理系統打造綠色醫療新范式

紡織廠能耗管理難題 安科瑞智能平臺管理平臺打造工廠企業“零浪費”新范式

安科瑞EMS2.0:紡織工廠的“能效革命”—高耗能困局破壁,合理規劃每一度電

電子廠空調能耗大戶 安科瑞能源管控平臺給出智能答案 ——精準控溫省電30%,空調系統也能“會思考”

電子廠空調能耗大戶 安科瑞能源管控平臺給出智能答案 ——精準控溫省電30%,空調系統也能“會思考”

評論