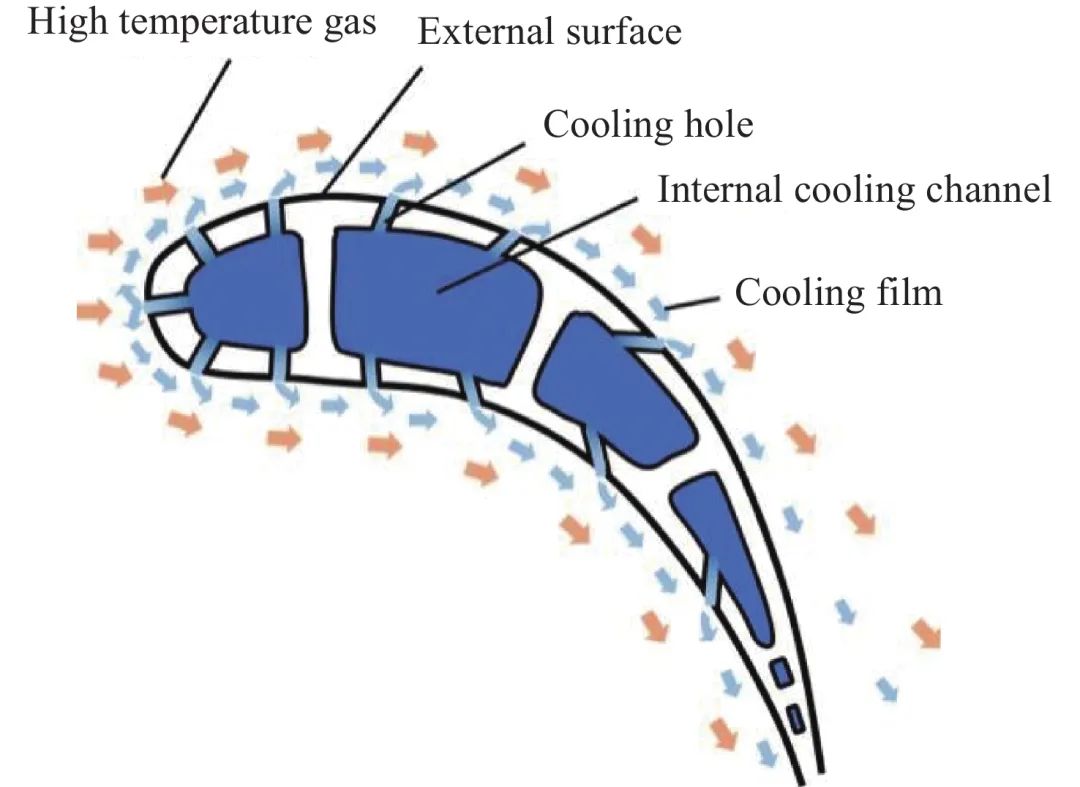

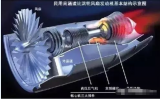

氣膜冷卻技術是支撐航空發動機熱端部件承溫能力提升的關鍵核心技術,使冷卻氣流經過氣膜孔等冷卻結構噴射而出,形成覆蓋熱端部件表面的冷卻氣膜,使其免受高溫燃氣的直接沖擊。以渦輪葉片為例,其氣膜冷卻原理如圖1所示。氣膜孔的加工精度及質量決定了渦輪葉片的可靠性,進而影響著航空發動機整機的安全性。因此,對氣膜孔提出了極為嚴苛的驗收要求,也對其制造技術提出了挑戰。在加工精度方面,主要評價要素包括孔徑、孔位、圓度、圓柱度、軸線矢量角度、孔壁粗糙度及完整性等,它們決定了冷卻氣流流量、出射位置及角度、射流速度等,進而影響冷卻氣膜覆蓋效率。在加工質量方面,主要關注不同制孔工藝所形成的孔壁/孔口處缺陷形態及深度,超標缺陷可能導致葉片在承受復雜交變載荷時發生斷裂。據不完全統計,半數以上的發動機故障與發動機葉片的損傷與斷裂有關。

圖 1 渦輪葉片氣膜冷卻原理示意圖

渦輪葉片基材通常為難加工高溫合金材料,氣膜孔孔徑一般為0.3~0.6 mm,特別針對大傾角斜孔的深徑比可高達13:1。因此,氣膜孔加工通常采用特種工藝方法,主要包括電火花加工(Electrical-Discharged Machining,EDM)、電化學加工(Electrochemical Machining,ECM)與激光加工[3-4]。隨著葉片結構與制孔需求的多樣化發展,不同制孔工藝也相應得到了快速發展,呈現出百家爭鳴的態勢。然而,氣膜孔檢測技術的發展則略顯緩慢[5]。其原因一方面與小孔幾何尺寸及冶金質量的數據采集難度有關,另一方面也與單件葉片氣膜孔數量眾多、難以匹配制孔的生產節拍有關。事實上,將所有氣膜孔的全特征要素進行檢測并不現實,高性能航空發動機上僅高壓渦輪葉片就包含數萬個氣膜孔,因此制孔精度與質量更多依靠制造工藝的成熟度與穩定性。此外,隨著航空發動機性能需求的提升,燃氣渦輪進口溫度不斷攀升,對冷氣覆蓋效率提出更高的需求。孔型設計也由早期的簡單直圓孔演變為復雜異型孔,如簸箕孔、圓錐孔、水滴孔、貓耳孔等[6-7],為制孔工藝方法與制造符合性評價提出了雙重挑戰。

近些年航空領域蓬勃發展,氣膜孔制造及檢測技術也隨之掀起研究熱潮,本文綜述典型制孔工藝的前沿進展與應用情況,并結合設計需求發展進行趨勢分析與總結歸納,進一步指出氣膜冷卻相關技術的發展方向。

1. 氣膜孔制孔工藝

1.1 電火花制孔

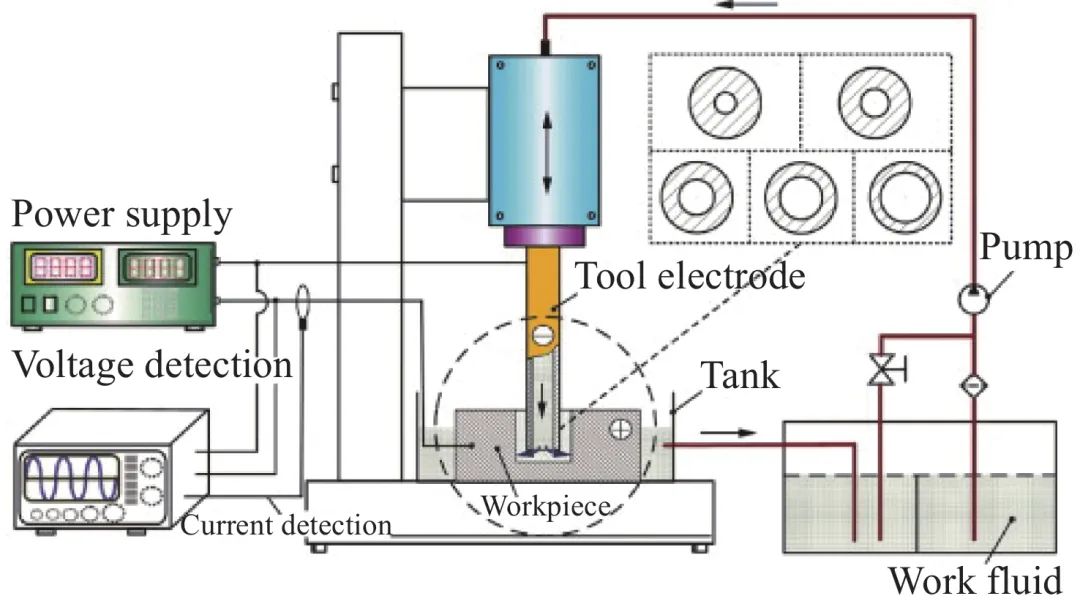

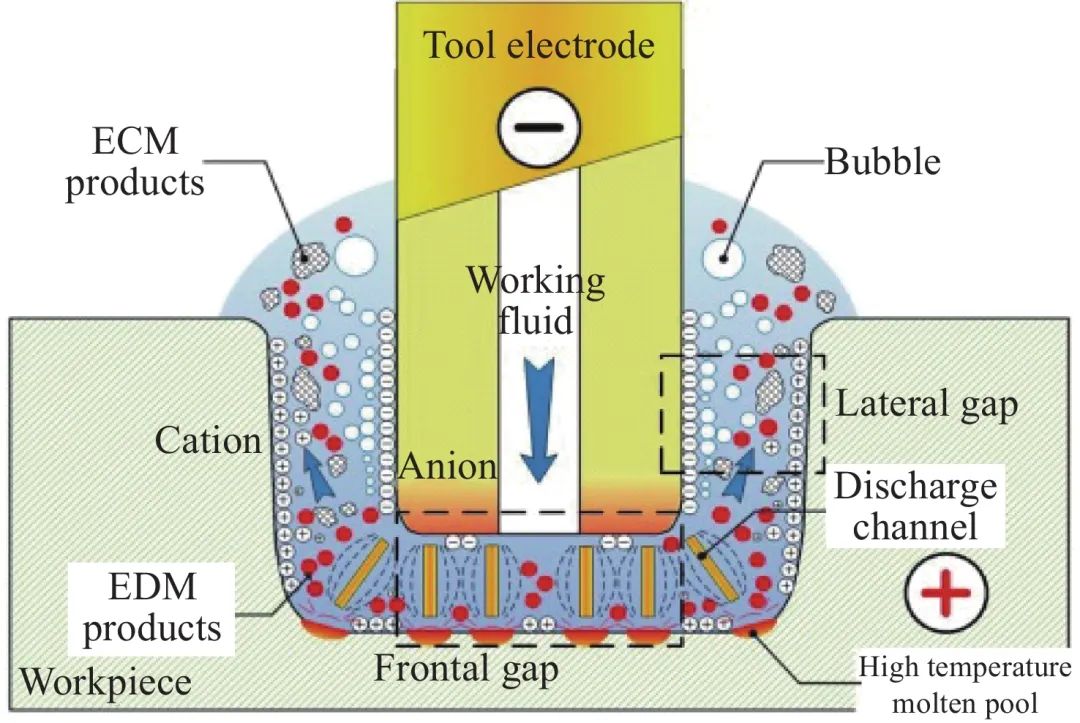

電火花制孔是目前渦輪葉片制孔領域技術最成熟、應用最廣泛的工藝方法,其加工效率較高、穩定性較好。基于工具和工件(正、負電極)之間脈沖性火花放電來蝕除被加工材料,以達到對工件特定尺寸、形狀及表面質量的加工效果[8]。電火花制孔參數中的電流與脈寬決定了單脈沖能量的大小,對加工質量的影響較為顯著,脈停(即脈沖間隔時間)與內沖液壓力跟放電產物(即殘渣)的輸運過程密切相關,因此對孔壁質量和加工效率同樣影響較大。事實上,電火花加工技術在制孔領域能夠大顯身手,正是得益于空心管狀電極的成熟應用,解決了大深徑比小孔加工排渣的難題。

圖2為高速電火花小孔加工過程的示意圖,電極尖端放電不斷在孔底蝕除金屬基體材料,空心管狀電極使高壓內沖液得以循環流動,將放電產生的殘渣輸運走,避免其在孔底堆積,進而使脈沖放電過程穩定持續地向下推進。由于放電加工主要通過熱熔方式去除材料,不可避免地在孔壁形成重熔層等熱致缺陷。此前有學者認為,熱致缺陷可能導致葉片在長期服役后萌生孔壁裂紋,在交變載荷作用下進一步擴展,造成葉片斷裂[9]。然而,不同電火花制孔裝備及工藝所形成的孔壁重熔層,盡管在介觀尺度下僅能通過重熔層厚度加以區分,但在微觀組織形態上卻可能千差萬別。

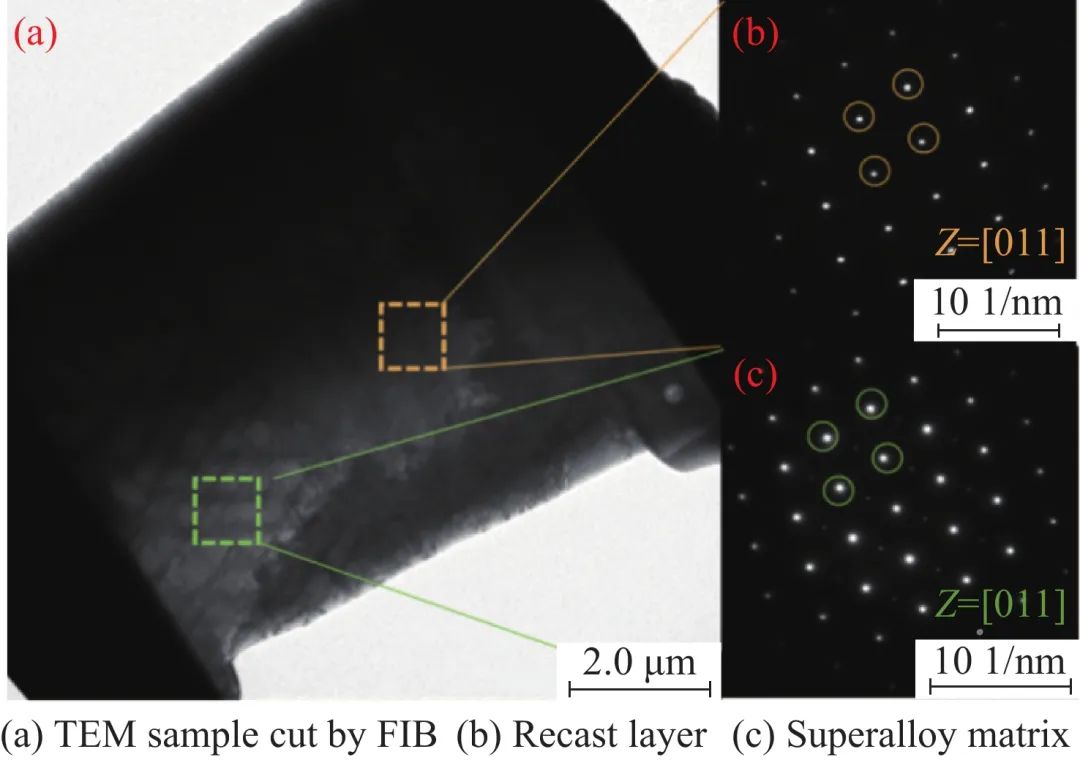

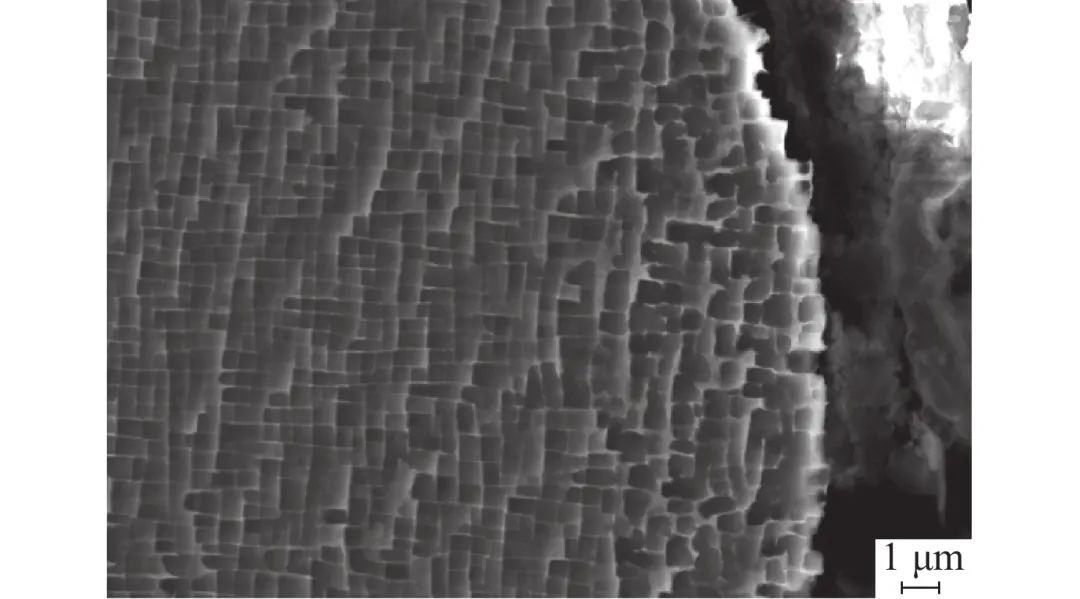

董濤等[10]曾報道高溫合金電火花加工所形成的重熔層內包含大量微孔洞、裂紋等缺陷,以及不同熔池間所形成的胞狀枝晶界面。但本課題組則通過開發低溫高壓內沖液及高頻窄脈寬電源,基于單晶高溫合金外延生長技術形成了單晶態的孔壁重熔層,為過飽和的、與基體取向完全一致的FCC晶格結構固溶體(圖3、圖4)。進一步采用熱處理控制單晶重熔層內部的γ’相析出,形成了與單晶基體組織形貌完全一致的孔壁,徹底消除了重熔層[11]。但不可否認的是,重熔層內部的微觀孔洞、粗糙的孔壁表面均無法通過熱處理組織調控予以消除,相比于重熔層這些幾何缺陷的存在,這些因素才更可能與失效有關,需要引起更為深入的關注。

圖 2 基于空心管狀電極的高速電火花小孔加工過程示意圖[2]

圖 3 單晶高溫合金外延生長基體及重熔層衍射斑

圖 4 熱處理調控的孔壁重熔層微觀形貌

1.2 電化學制孔

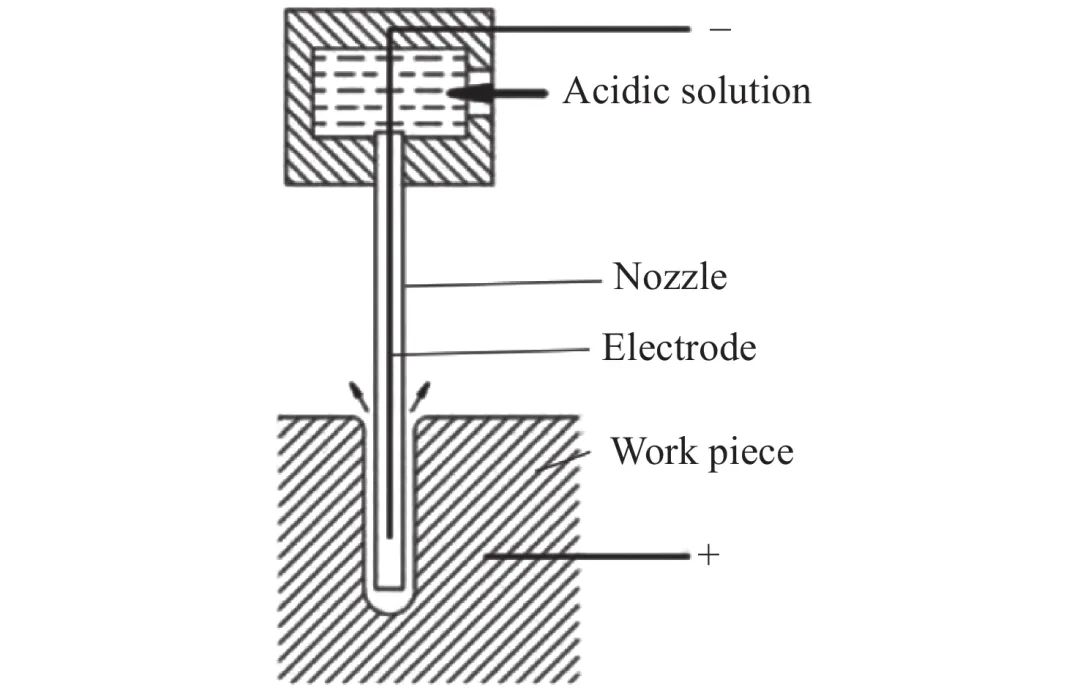

目前能相對成熟地應用于葉片制孔的電化學加工工藝包括電液束(圖5)與電火花?電解(圖6)復合加工。電液束加工為在空心玻璃管內插入電極絲,酸性電解液在壓力作用下由玻璃管尖端流出形成循環,進而基于電化學腐蝕原理去除被加工材料。電化學加工的優勢在于對熱致缺陷的控制,但在酸性電解液中單晶高溫合金的γ相相比于γ’相會被優先腐蝕,使孔壁無可避免地形成電化學腐蝕層。電火花?電解復合加工是將電火花小孔機的高壓內沖液由去離子水替換為鹽溶液,進而在電火花加工尖端放電的同時,通過側壁的電解反應去除孔壁重熔層。

由于孔入口段相比于出口段經歷的電解腐蝕時間更長,一般入口段的重熔層去除效果較好,而出口段則還殘留有未完全去除的重熔層。電化學加工的另一方面優勢在于對孔口尖角的倒鈍效應,氣膜孔孔壁與葉身內、外型面所形成的相貫線如果未予倒角處理,可能在長期服役后因應力集中在孔口尖角處萌生裂紋,這一情況對于大傾角斜孔的銳角邊尤為顯著。但不可否認的是,電液束加工玻璃管破裂可能造成氣膜孔孔口偏大;電火花?電解復合加工在質量控制與技術成熟度方面尚無法應用于工業生產,同時電化學廢液的處理也是需要綜合考慮的問題。

圖 5 電液束制孔示意圖[12]

圖 6 電火花?電解復合加工示意圖[13]

從制造能力看,無論是電液束制孔所涉及的玻璃管電極,還是電火花?電解復合加工所用的空心管電極,都只適用于簡單直圓孔的加工。如前所述,將葉片孔口擴張段設計為簸箕形、水滴形、貓耳形等復雜異型結構,是為了使冷氣出射后更好地包覆葉片表面,而電化學加工不適用于異型孔,也注定無法適應燃氣渦輪進口溫度提升的必然趨勢。

1.3 激光制孔

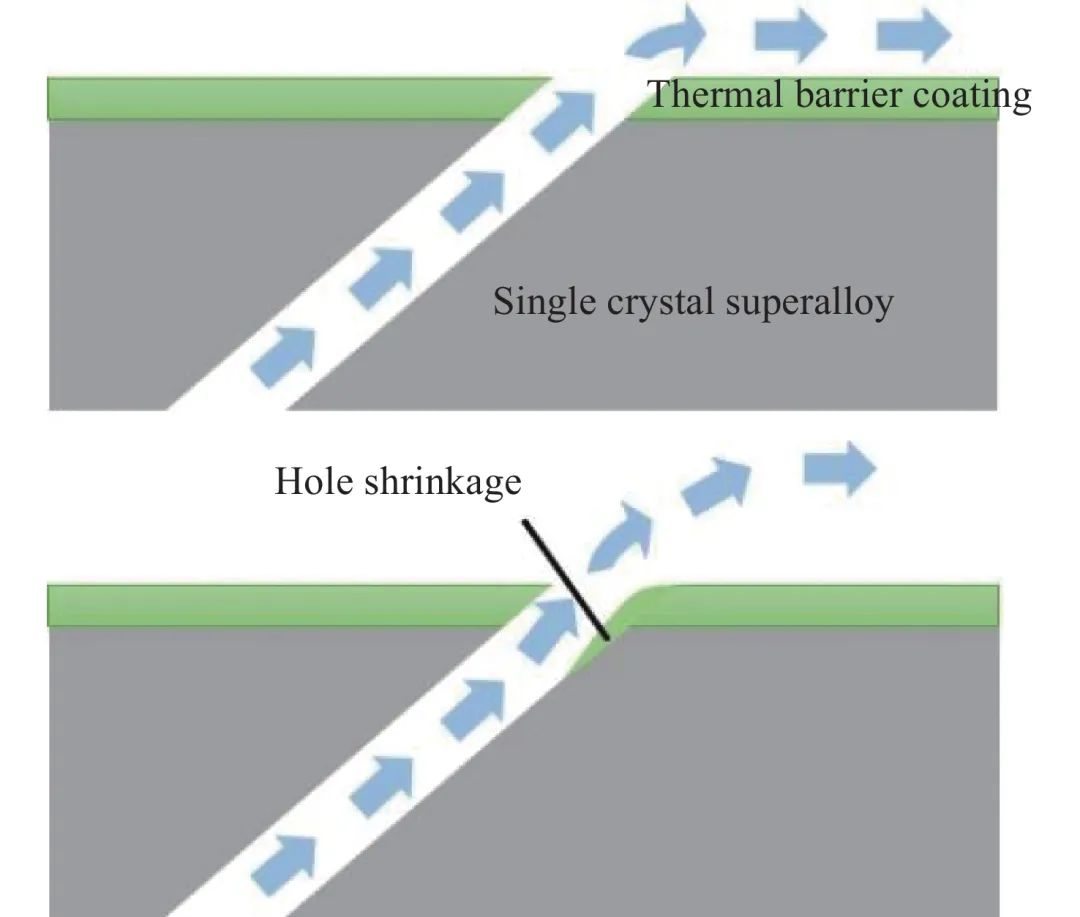

為提高葉片承溫能力,高性能航空發動機高壓渦輪導向葉片、工作葉片葉身均需涂覆熱障涂層,其面層材料通常為氧化鋯陶瓷,而傳統電火花、電化學加工僅適用于加工導電性金屬材料,故工藝路線制定為“先制孔后涂層”。采用電子束物理氣相沉積(EB-PVD)工藝涂覆表面熱障涂層,會使涂層在孔口處堆積,造成縮孔、堵孔等問題,且使氣流出射方向偏離設計要求,進而影響冷卻氣膜的覆蓋效率[14](圖7)。

激光對被加工材料無選擇性的特點,使其能夠在帶有熱障涂層的高溫合金上實現一次性制孔,進而實現了“先涂層后制孔”的新型工藝方法,有效提升了帶熱障涂層葉片的氣膜孔設計?制造符合性[15-16]。不止于此,服役后的葉片受發動機進口吸入的火山灰等雜質影響,在葉片表面形成一層由Ca、Mg、Al、Si氧化物形成的尖晶石沉積物(簡稱CMAS),嚴重時亦可造成縮孔、堵孔,而激光加工亦可解決非導電性CMAS堆積物的去除通孔難題,具有不可替代的重要性。

圖 7 熱障涂層縮孔導致氣流出射方向偏離示意圖

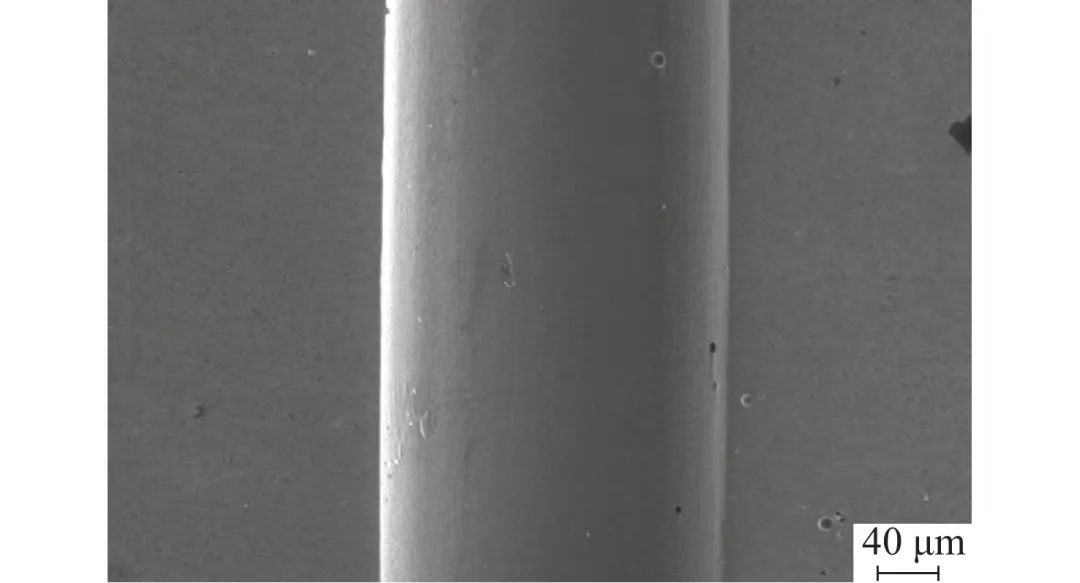

制孔質量與激光脈沖寬度密不可分,適用于葉片氣膜孔加工的一般為納秒、皮秒及飛秒激光。納秒激光的單脈沖持續時間長于電子?晶格弛豫時間,電子在吸收激光能量后向晶格進一步傳熱,導致孔壁存在重熔層等熱致缺陷。飛秒激光及窄脈寬皮秒激光的單脈沖持續時間短于電子?晶格弛豫時間,電子吸收能量后來不及向晶格傳遞,在輔助吹氣作用下使材料剝離基體進而實現高精度、“冷加工”的效果[17-18]。然而,在超強激光輻照下孔內團聚了高密度的等離子體,對后續激光形成強烈的屏蔽與散射作用,嚴重制約了大深徑比的小孔加工效率,同時孔壁亦傾向于形成棱線狀的起伏結構(圖8)。通過在激光沖孔后增加修孔,可以一定程度上消除棱線結構,提升孔壁粗糙度,但無疑降低了生產效率。另一方面,飛秒激光器及控制光板運動的振鏡系統成本較高,對于作業場所的環境波動較為敏感,仍需在裝備及工藝上持續攻關,使其滿足工廠環境下葉片批量化的制孔需求。

圖 8 飛秒激光精修孔壁輪廓

無論是何種制孔方法,均是對被加工材料施以一定形式的能量,使材料被激發為較高能態,再結合流體將高能態的殘渣從孔內向外輸運去除。施能與輸運相匹配才是制孔的理想狀態。若輸運強于施能,則需提高能量以提升加工效率;若施能強于輸運,則能量在孔內累積,必將形成熱致缺陷。對于大深徑比的小孔而言,制孔越是深入,就越難以保障上述2個過程,特別是向外輸運殘渣的能力。電火花、電液束等加工方式,正是應用了空心管狀電極才保障了液體介質的循環流動特性[19],而激光制孔采用輔助吹氣的方式,對孔內殘渣的輸運能力隨制孔深度的增加而迅速衰減,也從根本上限制了激光制孔在大深徑比小孔中的應用。水導激光的問世在一定程度上解決了這一瓶頸問題。激光在形同光纖的微水射流內全反射式傳播,強力水射流強化了孔內介質的循環流動,進而使制孔深徑比得到提升。需要說明的是,水導激光一般采用納秒光源,所加工氣膜孔的孔壁仍無可避免地存在重熔層。

綜上所述,各種制孔方法在加工精度、質量、成本及效率方面各有優劣,所以國內外學者掀起了對復合加工的研究熱潮。長短脈沖激光復合加工基于納秒、飛秒兩套激光光源,兩束激光共用光路同軸輸出,在沖孔階段采用納秒激光實現快速穿孔,在修孔階段采用飛秒激光對含有缺陷的孔壁進行精修,進而在保證質量的前提下顯著降低生產成本。激光?電火花復合加工同樣采用電火花快速穿孔、飛秒激光精修孔壁的技術路線,但受限于加工工藝方法的差異,難以使葉片保持在原位加工,因此需要解決高精度重復定位的問題。而采用零點定位工裝避免葉片二次裝夾造成的定位誤差,結合葉片位姿輔助確認系統,可以達到重復定位精度不大于0.01 mm。此外,激光修孔還可用于去除“先涂層后制孔”葉片孔口堆積的陶瓷涂層,進而避免傳統工藝造成的縮孔、堵孔問題,但前提是制孔的機床具有足夠高的空間定位精度,并將孔位坐標、零件位姿準確傳遞至激光設備。

2. 氣膜孔后處理

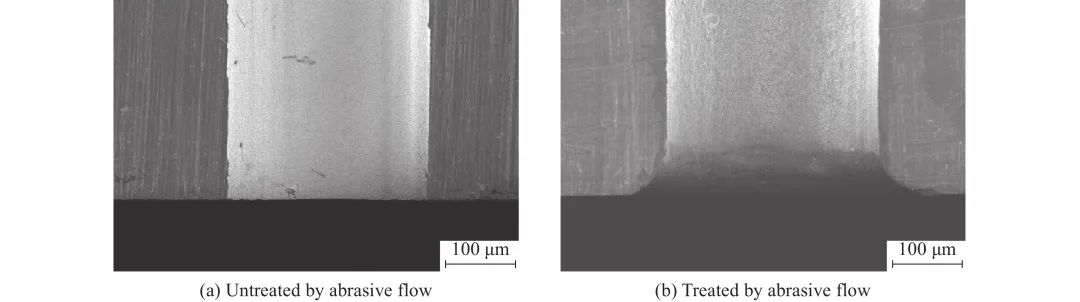

如前所述,氣膜孔孔口尖角形成局部應力集中,在服役過程中極易萌生孔口裂紋,因此去除孔口尖角對于葉片可靠性的提升尤為重要。對外孔口的倒角,可以采用電火花銑削加工、激光光斑軌跡規劃等方式,亦可采用磁力研磨、磨粒流等方式處理。磁力研磨的磁針選擇至關重要,磁針直徑過大,則倒角效果不明顯,而直徑過小則可能進入孔內甚至掉入葉片內腔,因此,磁力研磨工藝優化不僅包括電機轉速及處理時間,磁針的尺寸形狀也對倒角效果具有顯著影響[20-21]。磨粒流處理不僅適用于外孔口的倒角,更能針對葉片內腔側的孔口進行倒角處理,同時使孔壁表面得到拋光[22](圖9);但需要關注處理后如何清除磨料,使其不致堵塞在葉片內腔形成多余物,因此液體磨料更適用于帶有復雜冷卻腔道的空心葉片。

磨粒流處理工藝參數主要包括壓力與時間(循環次數),同時影響倒角尺寸的因素還包括磨料粘度、研磨顆粒粒度及濃度[23],由于磨粒流以犁削加工的方式去除材料,故對于初始孔口、孔壁狀態要求較高。如存在孔口豁口、孔壁棱線、臺階等幾何缺陷,經過研磨處理后可能使缺陷尺寸進一步放大。此外,針對孔壁重熔層去除的需求,也可采用化學研磨的方式進行后處理[24]。

圖 9 氣膜孔磨粒流處理前、后的孔口倒角形貌

3. 氣膜孔檢測

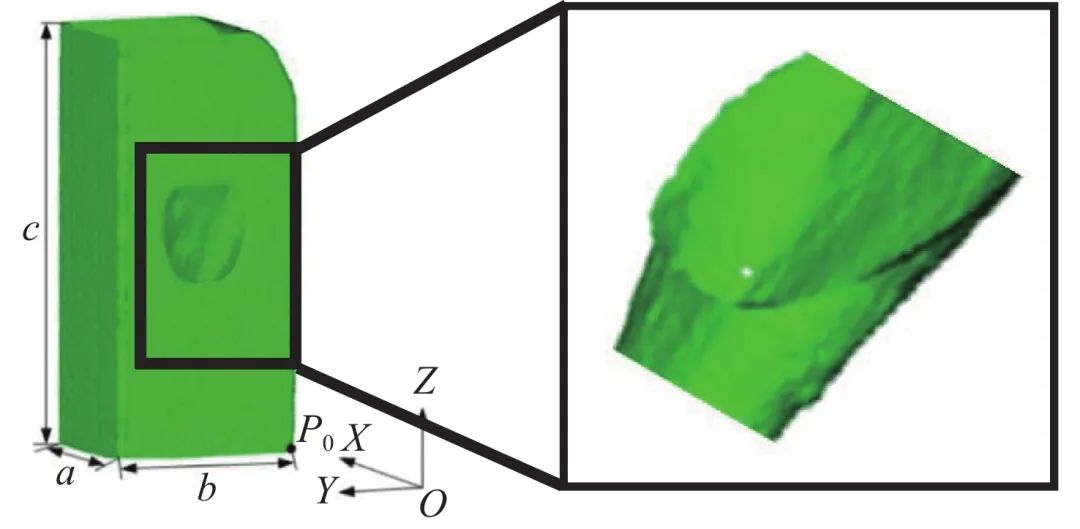

氣膜孔檢測包括孔壁質量與幾何尺寸2個方面。針對孔壁質量的檢驗,主要依賴剖切金相的方法。一般將氣膜孔加工過程定義為特殊過程,需要對制孔工藝參數進行特殊過程確認。金相檢驗內容包含孔壁重熔層、微裂紋、熱影響區、斷續小珠、腐蝕/氧化層、孔壁棱線/臺階、孔壁粗糙度等[25]。氣膜孔幾何尺寸包括孔徑、孔位、孔形等。其中,孔徑的檢測一般采用針規通止法,但針規所測為孔最小截面的短軸長度,受孔圓度、錐度的影響較大;孔位的檢測一般采用標準樣機目視對比法,但針對孔位精度驗收要求高的型號葉片,可選用裝配光學影像測頭的五軸測量機進行檢測[26];孔形尺寸的符合性檢測難度較大,由于金相法僅適用于觀察某一剖切截面的輪廓形貌,而激光共焦檢測難以對壁面輪廓實現完整掃描,因此小焦點工業CT檢測成為評價孔形特征制造符合性的重要技術方法[27]。此外,工業CT還適用于對壁損傷的檢測,所謂對壁損傷,不僅包括空心葉片對側壁面的損傷防護,還包括內腔隔板、筋條、擾流柱等冷卻結構的防護(圖10)。

圖 10 工業CT掃描所獲取的異型氣膜孔孔壁輪廓

檢測技術的發展是實現葉片自適應加工的重要基礎,只有準確采集氣膜孔的特征要素才能形成調整加工策略,進而對個體差異性予以補償。渦輪葉片型面存在鑄造偏差,在制定調整加工策略時應綜合考慮氣膜孔射流角度(孔軸線與葉身型面夾角)及氣膜孔間相對位置,也應預測調整后內腔側孔出口位置,以免形成內孔交叉、串孔等。數字孿生為實現加工狀態預測提供了技術方法,在虛擬世界中查驗自適應加工效果,經確認后再回歸到現實世界中完成加工,將成為未來葉片制造與檢測深度融合的重要技術發展趨勢[28]。

4. 結束語

電火花制孔成本低、效率高,將長期作為高溫合金葉片制孔的基礎性工藝方法,后續發展重點包括電火花銑削加工、與其他工藝方法復合以及智能化電加工產線建設。電化學制孔難以符合異型孔孔型的發展趨勢,需要進一步探索并發展其制造能力,但在其他領域小孔加工中仍將發揮舉足輕重的作用。隨著帶涂層葉片、服役后葉片堵孔修復及陶瓷基復材葉片制孔需求的提出,激光加工對被加工材料無選擇性的特點使其成為了必然選擇,然而對大深徑比小孔的加工能力不足,還需開展系統深入的工藝研究工作。

氣膜孔孔口倒角對葉片振動疲勞性能影響較大,具有較好的推廣應用前景,而氣膜孔檢測需形成完善的標準方法體系,推動自適應加工與智能制造技術在葉片制孔領域的長足發展。

-

工藝

+關注

關注

4文章

675瀏覽量

29283 -

航空發動機

+關注

關注

0文章

63瀏覽量

11205 -

渦輪葉片

+關注

關注

0文章

9瀏覽量

2369

原文標題:航空發動機渦輪葉片氣膜孔的制造及檢測技術

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

航空發動機噴嘴流量分布實驗裝置的研究

發動機分為哪幾種

航空發動機試車臺噪聲聲功率譜技術研究

基于PC104的航空發動機試車參數檢測系統研究[圖]

航空發動機風扇葉片的強度分析

中國為何做不出航空發動機?

我國航空發動機如何突破技術瓶頸?

航空發動機薄壁異形復雜葉片的精密加工工藝及裝備

航空發動機典型結構概率設計技術

航空發動機渦輪葉片氣膜孔的制造及檢測技術

航空發動機渦輪葉片氣膜孔的制造及檢測技術

評論