行業背景

隨著新能源汽車、5G、AI等新型應用領域爆發,MOS管在電機驅動等場景需求也隨之激增,國產替代加速,對MOS管的工藝和性能提出了更高的要求。作為重要的分立元器件之一,如此微小而精密的電子元器件是如何生產的呢?其中又涉及到哪些高科技工藝?今天合科泰帶您進入MOS管的微觀世界。

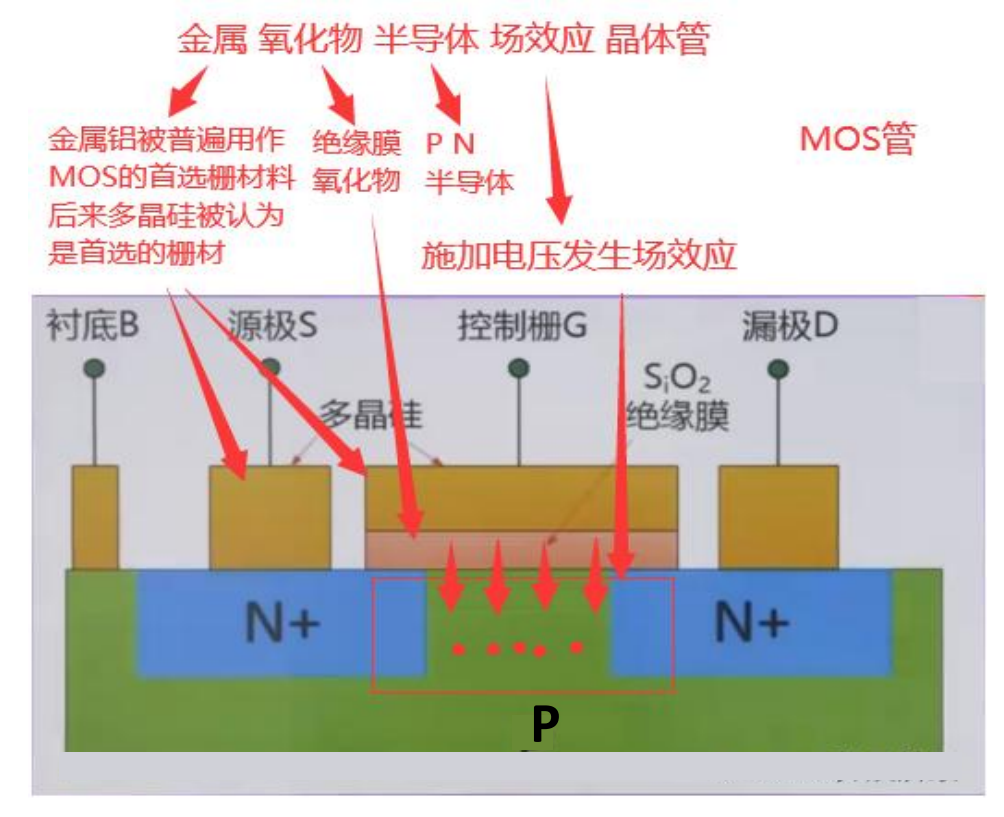

MOS管的構成與原理

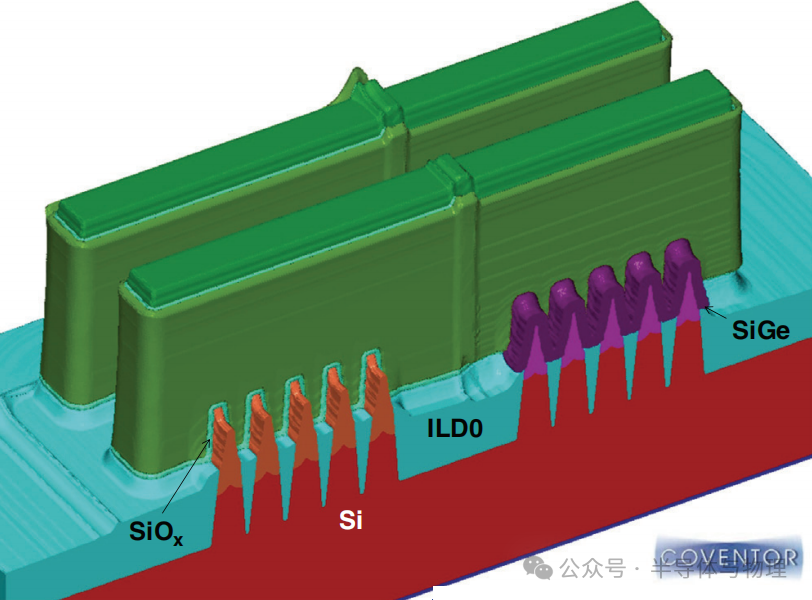

MOS管全稱是MOSFET,核心結構包括半導體基地、絕緣層、柵極、源極與漏極、寄生二極管。通過電場調控和半導體特性協同,可以實現高效的電能控制與信號放大功能。半導體基地(襯底)作為載體,柵極施加電壓后,絕緣層下方電場可在襯底表面形成導電溝道;源極注入載流子,漏極收集載流子導通電流,通過寄生二極管固定封裝極性,簡化電路設計。

MOS管制造工藝流程

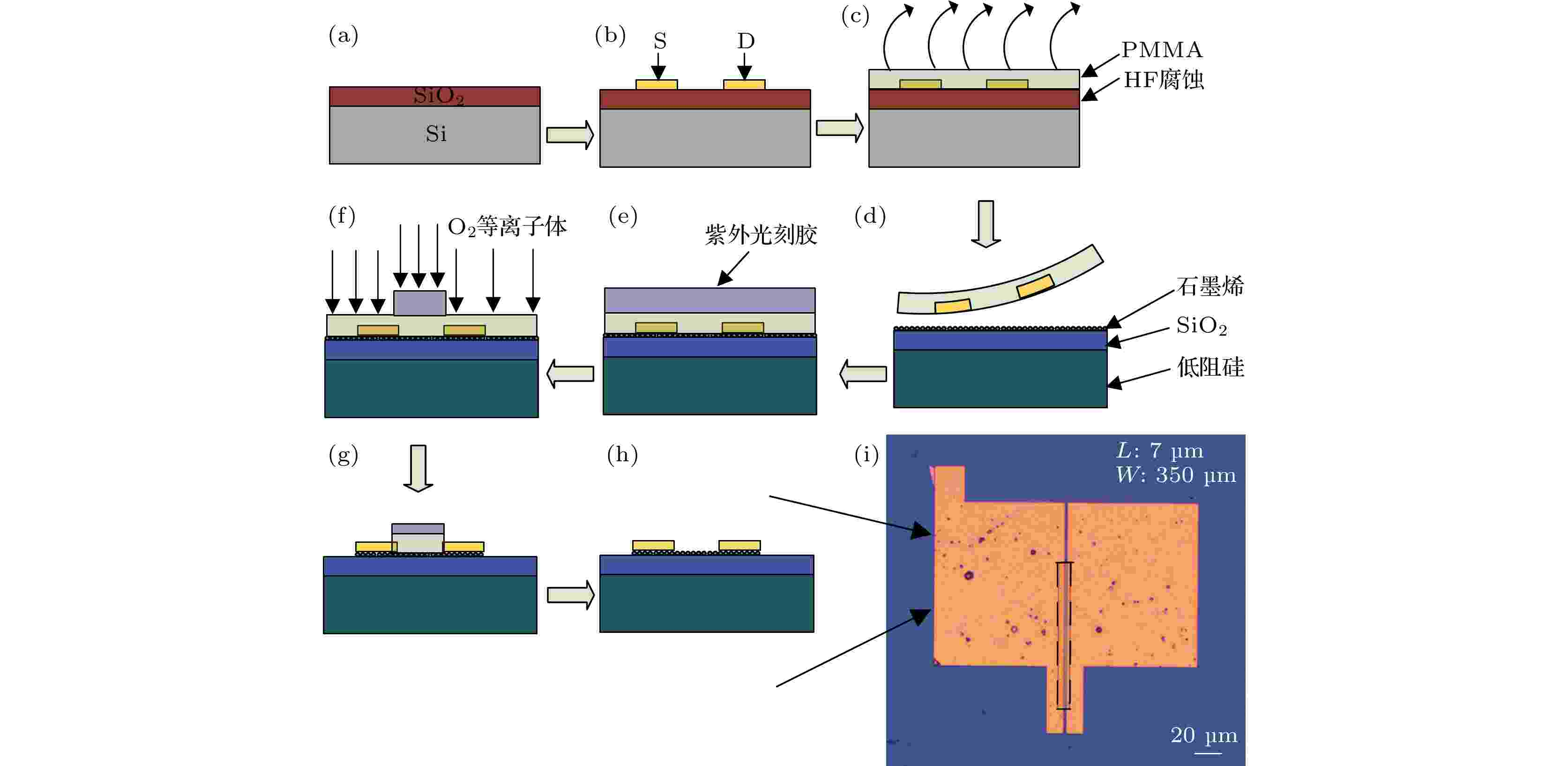

MOS管的制作流程復雜且精密,主要涉及到7個大的流程,襯底準備、氧化層形成、光刻與柵極制作、源漏區摻雜、退火處理、金屬化與互連。根據不同結構的制作內容進行分類說明如下。

1、材料選擇:選擇高純度的單晶硅,使用機械拋光和化學清洗的方式去除表面雜質。

2、預處理:去除雜質的硅片需經過退火以及氧化處理,可形成初始氧化層增強表面的穩定性,比如二氧化硅。

3、熱氧化:把硅片放置到高溫爐,其中通入氧氣和水蒸氣,可以生成通常厚度為20-300nm的二氧化硅絕緣層。

4、化學氣相沉積CVD:通過氣體反應物在硅的表面沉積二氧化硅,可以用在形成柵氧化層或者場氧化層。

5、多晶硅沉積:用CVD或者PVD的方法在在絕緣層上沉積厚度約200-300nm的多晶硅層。

6、光刻與刻蝕:涂覆光刻膠并曝光掩膜圖案,顯影后保留柵極區域的多晶硅;干法刻蝕去除多余多晶硅,形成柵極結構。

7、離子注入:通過光刻定義源漏區窗口,注入磷(N型)或硼(P型)離子,形成低摻雜濃度區域(LDD區)高溫退火(約1000℃)激活摻雜劑并修復晶格損傷

8、高摻雜:在源漏區邊緣進行二次離子注入,形成高摻雜濃度區域(如N+或P+),降低接觸電阻

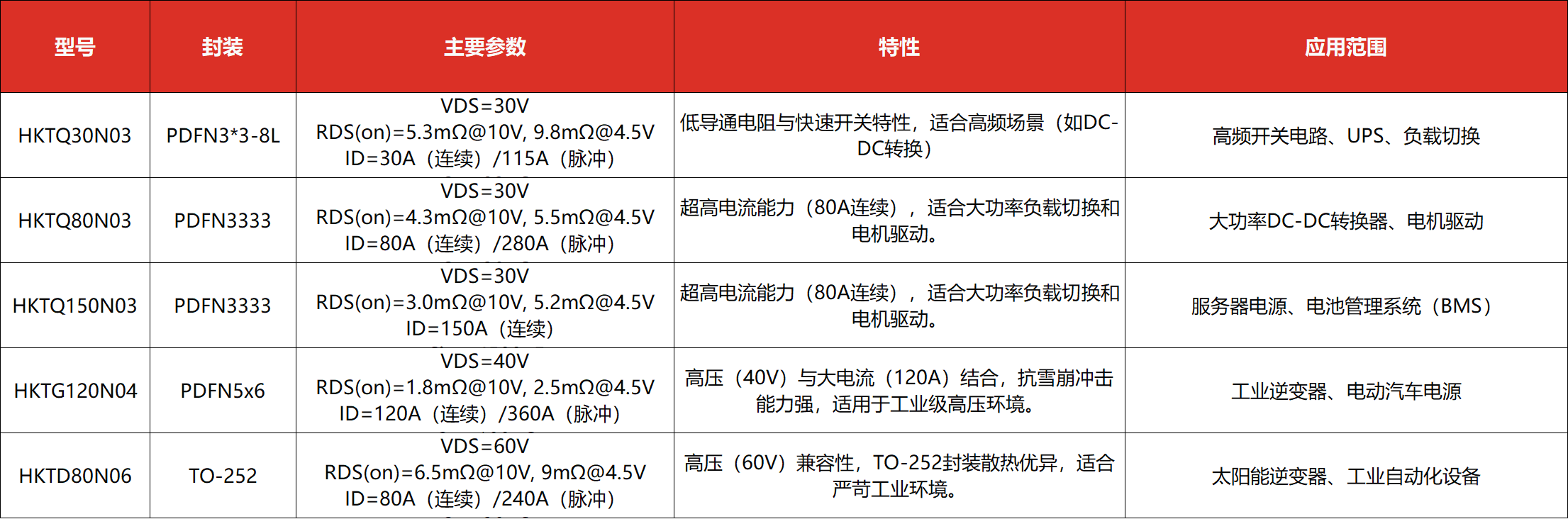

基于上述精密工藝,合科泰建立了一套標準化、流程化的品質管理體系,全方位保證產品的質量,覆蓋多場景應用需求的MOS關產品。以下是合科泰精選在導通電阻、開關速度、耐壓能力等關鍵指標具有顯著優勢的MOS管,詳細參數如下:

審核編輯 黃宇

-

MOS管

+關注

關注

108文章

2506瀏覽量

69553

發布評論請先 登錄

MOS管制造工藝流程解析

【「大話芯片制造」閱讀體驗】+ 芯片制造過程和生產工藝

【「大話芯片制造」閱讀體驗】+芯片制造過程工藝面面觀

碳化硅SiC制造工藝詳解 碳化硅SiC與傳統半導體對比

MOSFET晶體管的工藝制造流程

WIP在硅基集成電路工藝中的核心地位

米思米直線電機模組的八大核心優勢,你知道嗎?

硅基MOS管制造的八大核心工藝步驟解析

硅基MOS管制造的八大核心工藝步驟解析

評論