去年秋天,我受邀參觀一家小家電工廠。走進(jìn)車間,原本想象中的轟鳴機(jī)器和忙碌工人不見(jiàn)了,取而代之的是安靜運(yùn)轉(zhuǎn)的機(jī)械臂、閃爍的電子看板,以及幾位工程師在平板電腦前輕點(diǎn)屏幕。廠長(zhǎng)余崇威指著一條電源線生產(chǎn)線告訴我:“以前這里需要 10 個(gè)人盯著,現(xiàn)在 1 個(gè)人就能管整條線,產(chǎn)能還提升了 28%。” 這就是數(shù)字工廠的魅力 —— 它不是科幻電影里的未來(lái)場(chǎng)景,而是正在重塑制造業(yè)的現(xiàn)實(shí)。

一、數(shù)字工廠:從 “物理拷貝” 到 “數(shù)字重生”

數(shù)字工廠的本質(zhì),是給工廠裝上 “數(shù)字大腦”。就像某科技企業(yè)為某制造集團(tuán)打造的數(shù)字工廠操作系統(tǒng),通過(guò)云邊協(xié)同技術(shù),將分布在全球的生產(chǎn)數(shù)據(jù)實(shí)時(shí)匯聚到云端,再通過(guò) AI 算法優(yōu)化排產(chǎn)、預(yù)測(cè)設(shè)備故障。這種 “虛實(shí)融合” 的模式,讓工廠的每個(gè)環(huán)節(jié)都能在虛擬世界中提前演練。比如某航天企業(yè)的火箭制造車間,焊接機(jī)器人在正式作業(yè)前,會(huì)在數(shù)字孿生系統(tǒng)中模擬焊接路徑,確保每一道焊縫都精準(zhǔn)無(wú)誤,生產(chǎn)效率提升了 2.5 倍。

與傳統(tǒng)工廠相比,數(shù)字工廠最大的突破在于數(shù)據(jù)驅(qū)動(dòng)。在某智能車間里,每臺(tái)設(shè)備都連接著 BI 系統(tǒng),4000 多張實(shí)時(shí)報(bào)表讓管理者能一眼看穿生產(chǎn)瓶頸。曾經(jīng)需要人工統(tǒng)計(jì)的良品率、能耗等數(shù)據(jù),現(xiàn)在系統(tǒng)自動(dòng)生成分析報(bào)告,甚至能預(yù)測(cè)未來(lái)三天的產(chǎn)能波動(dòng)。這種 “用數(shù)據(jù)說(shuō)話” 的方式,徹底改變了工廠的決策邏輯。

二、傳統(tǒng)工廠與數(shù)字工廠:如同膠片相機(jī)與數(shù)碼相機(jī)

在參觀某工業(yè)互聯(lián)網(wǎng)企業(yè)服務(wù)的半導(dǎo)體面板工廠時(shí),我深刻體會(huì)到了這種代際差距。傳統(tǒng)工廠的設(shè)備數(shù)據(jù)分散在各個(gè)孤島,工程師需要在不同系統(tǒng)間切換,效率低下且容易出錯(cuò)。而數(shù)字工廠通過(guò)統(tǒng)一的平臺(tái),將生產(chǎn)管理、品質(zhì)分析、設(shè)備運(yùn)維等系統(tǒng)整合在一起,實(shí)現(xiàn)了 “一個(gè)屏幕管全廠”。這種整合帶來(lái)的不僅是效率提升,更重要的是決策模式的升級(jí):當(dāng)某條產(chǎn)線良率下降時(shí),系統(tǒng)會(huì)自動(dòng)關(guān)聯(lián)到設(shè)備參數(shù)、原材料批次等 12 個(gè)維度的數(shù)據(jù),10 分鐘內(nèi)給出優(yōu)化建議,而傳統(tǒng)工廠可能需要工程師花半天時(shí)間排查。

另一個(gè)顯著區(qū)別在于靈活性。某家電企業(yè)的工業(yè) 4.0 示范工廠,能根據(jù)消費(fèi)者的個(gè)性化需求定制冰箱。從外觀設(shè)計(jì)到功能配置,數(shù)據(jù)直接驅(qū)動(dòng)生產(chǎn)線切換模具,實(shí)現(xiàn) “千臺(tái)千面” 的柔性生產(chǎn)。這種能力在傳統(tǒng)工廠幾乎不可想象 —— 它們往往需要停工數(shù)周來(lái)調(diào)整產(chǎn)線。

三、數(shù)字工廠的 “四梁八柱”

物聯(lián)網(wǎng)與邊緣計(jì)算

某電子企業(yè)的電源線生產(chǎn)線上,6 個(gè)檢測(cè)工位全部實(shí)現(xiàn) “機(jī)器換人”,傳感器每秒采集 1000 組數(shù)據(jù),實(shí)時(shí)反饋給中央系統(tǒng)。這些數(shù)據(jù)不僅用于質(zhì)量控制,還能預(yù)測(cè)設(shè)備壽命,將故障率降低 70%。

數(shù)字孿生與仿真技術(shù)

某跨國(guó)企業(yè)的工廠數(shù)字孿生系統(tǒng),能模擬每一個(gè)生產(chǎn)環(huán)節(jié)。新產(chǎn)品研發(fā)時(shí),工程師先在虛擬環(huán)境中測(cè)試工藝,將研發(fā)周期縮短 50%。這種 “先試后產(chǎn)” 的模式,避免了傳統(tǒng)工廠因設(shè)計(jì)缺陷導(dǎo)致的返工浪費(fèi)。

工業(yè)軟件自主可控

在半導(dǎo)體行業(yè),某企業(yè)自研的 CIM 系統(tǒng)成功替代了國(guó)外軟件,實(shí)現(xiàn)了從設(shè)備控制到生產(chǎn)調(diào)度的全流程國(guó)產(chǎn)化。這不僅打破了技術(shù)封鎖,還讓系統(tǒng)支持二次開(kāi)發(fā),更貼合本土企業(yè)的需求。

人機(jī)協(xié)同的新生態(tài)

在某航天企業(yè)的車間里,工人不再是 “操作機(jī)器的人”,而是 “訓(xùn)練機(jī)器的人”。他們通過(guò) AR 眼鏡接收操作指令,利用大數(shù)據(jù)分析優(yōu)化工藝參數(shù),將經(jīng)驗(yàn)轉(zhuǎn)化為可復(fù)制的算法模型。

四、數(shù)字工廠的 “中國(guó)樣本”

從某地的小家電到工業(yè)互聯(lián)網(wǎng)總部基地,數(shù)字工廠正在中國(guó)大地落地生根。相關(guān)報(bào)告顯示,55.4% 的工業(yè)企業(yè)傾向于選擇整體解決方案服務(wù)商,而非單點(diǎn)改造。這種趨勢(shì)背后,是企業(yè)對(duì) “降本增效” 的迫切需求 —— 某數(shù)字工廠操作系統(tǒng),幫助客戶降低制造成本 10%-20%,提升生產(chǎn)效率 20%-30%。

作為觀察者,我常常思考:數(shù)字工廠的價(jià)值究竟是什么?它不僅是技術(shù)的升級(jí),更是一場(chǎng)關(guān)于 “人” 的革命。當(dāng)機(jī)器承擔(dān)了重復(fù)勞動(dòng),人類得以解放雙手去創(chuàng)新;當(dāng)數(shù)據(jù)取代經(jīng)驗(yàn)成為決策依據(jù),工廠的競(jìng)爭(zhēng)力將不再依賴規(guī)模,而是智能化水平。這或許就是制造業(yè)的未來(lái) —— 不是冰冷的機(jī)器統(tǒng)治,而是數(shù)字與人性的深度融合。

-

設(shè)備管理

+關(guān)注

關(guān)注

0文章

145瀏覽量

9552 -

智能制造

+關(guān)注

關(guān)注

48文章

5897瀏覽量

77863 -

智能工廠

+關(guān)注

關(guān)注

3文章

1082瀏覽量

43253 -

設(shè)備管理系統(tǒng)

+關(guān)注

關(guān)注

0文章

78瀏覽量

2200 -

數(shù)字工廠

+關(guān)注

關(guān)注

0文章

64瀏覽量

5981

發(fā)布評(píng)論請(qǐng)先 登錄

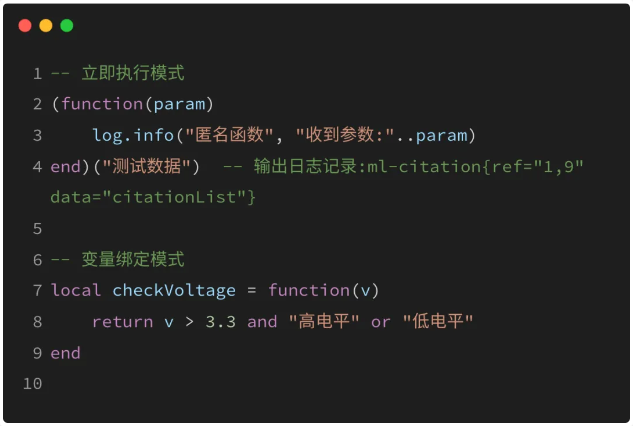

解鎖LuatOS新世界:二次開(kāi)發(fā)必備的3個(gè)核心常識(shí)

生產(chǎn)制造系統(tǒng)mes系統(tǒng):3步解決工廠效率低下難題

工廠設(shè)備總故障?諧波治理新國(guó)標(biāo)解讀,3步搞定省電又保生產(chǎn)

數(shù)字工廠在工業(yè) 4.0 中的地位和作用是什么?

工業(yè)互聯(lián)網(wǎng)與數(shù)字工廠的關(guān)系是怎樣的?

高效能SCADA系統(tǒng) 重塑工廠管理未來(lái)

汽車電子:30KPA70A 單向二極管,70V 擊穿守護(hù)行車安全

智芯mes制造系統(tǒng)解決方案助力智能工廠升級(jí),生產(chǎn)效率提升30%+

MBox20工業(yè)網(wǎng)關(guān):以邊緣計(jì)算和遠(yuǎn)程調(diào)試驅(qū)動(dòng)工廠數(shù)字化建設(shè)

MBox20網(wǎng)關(guān):數(shù)字化工廠的智能加速器

明達(dá)助力鍛壓設(shè)備工廠數(shù)字化改造

菱形石墨烯結(jié)構(gòu)及其中的量子反常霍爾效應(yīng)

招工難、搬運(yùn)效率低!工廠倉(cāng)儲(chǔ)的這些困境:用無(wú)人叉車能解決嗎?

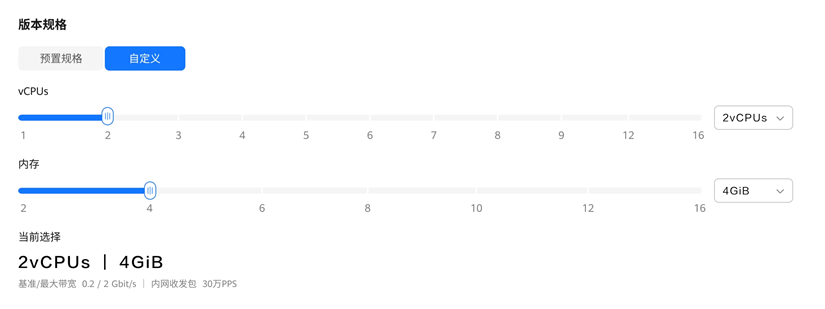

華為云 Flexus X 實(shí)例創(chuàng)新柔性算力技術(shù),助力企業(yè)提質(zhì)、增效、降本

降本20%、效率提 30%、故障減少 70%:數(shù)字工廠的 3 個(gè) “反常識(shí)” 真相

降本20%、效率提 30%、故障減少 70%:數(shù)字工廠的 3 個(gè) “反常識(shí)” 真相

評(píng)論