文章來源:晶格半導體

原文作者:晶格半導體

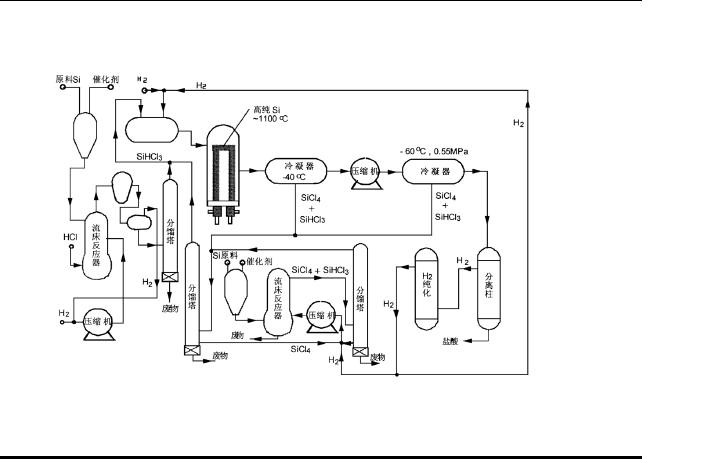

本文介紹了在多晶硅鑄造工藝中碳和氮雜質的來源、分布、存在形式以及降低雜質的方法。

多晶硅作為半導體和光伏產業的關鍵基礎材料,其質量直接影響著后續產品的性能與應用。在多晶硅鑄造過程中,不可避免地會引入碳、氮、氧等雜質,其中碳氮雜質對多晶硅的晶體結構、電學性能和光學性能有著顯著影響。深入探究碳氮雜質在多晶硅鑄造中的來源、分布、存在形態以及降低其含量的方法,對提升多晶硅質量和推動產業發展至關重要。

碳雜質來源

1.硅蒸汽與石墨加熱器的反應:在多晶硅鑄錠的高溫環境下,硅蒸汽十分活躍,它會與石墨加熱器發生化學反應,即C + Si→SiC。生成的碳化硅(SiC)附著在石墨加熱器表面,在后續的鑄造過程中,可能會因震動、熱應力等因素從加熱器上脫落,掉入硅熔體中,從而成為硅熔體中碳雜質的一個重要來源。

2.氣體污染:多晶硅鑄錠爐內,石墨加熱器與石英坩堝在高溫下會發生一系列復雜的化學反應。首先,C + SiO?→SiO + CO ,接著SiO + C→Si + CO ,最終產生的一氧化碳(CO)溶解在硅熔體中,這是碳雜質進入硅熔體的另一條主要途徑。

氮雜質來源

1.坩堝內壁氮化硅涂層:工業生產中,為了便于多晶硅鑄錠脫模,同時減緩高溫硅熔體對石英坩堝的侵蝕,通常會在坩堝內壁涂覆氮化硅涂層。然而,在鑄錠過程中,涂層中的氮會逐漸向硅熔體中溶解擴散,導致硅熔體中引入氮雜質。

2.保護氣氮氣:在多晶硅鑄造過程中,為了防止硅熔體被氧化等,會使用氮氣作為保護氣。但在高溫環境下,部分氮氣會溶解在硅熔體中,成為氮雜質的又一來源。

碳氮雜質分布

(一)擴散因素影響

碳、氮元素的擴散系數相對較小。碳雜質在硅熔體中主要在頂部區域進行熔解擴散,這使得鑄錠頂部的碳含量明顯偏高;而氮雜質則是從坩堝內壁向硅熔體內部擴散,因此鑄錠底部和邊緣位置的氮元素含量比中心部位更高。

(二)分凝作用影響

在鑄錠過程中,分凝作用對雜質的分布起著關鍵作用。分凝系數k?決定了雜質在凝固過程中的重新分布程度以及最終在鑄錠中的富集位置。當k?>1時,雜質會在鑄錠最先凝固的部分富集;當k?<1時,雜質則會在鑄錠最后凝固的部分聚集,并且k?偏離1的程度越大,雜質的富集現象就越明顯。碳、氮元素在硅中的分凝系數分別為0.08和0.0007 ,均遠小于1,所以在鑄錠過程中,碳、氮雜質會在鑄錠最后凝固的頂層高度富集。

根據凝固理論,假設元素在硅熔體中能夠充分擴散,但在硅鑄錠中不擴散,那么表面雜質富集比Cs/C0可近似表示為Cs/C0 = (Δ/h)^{k - 1}(其中,Δ代表表面富集層的厚度,單位為mm ,k為分凝系數)。若鑄錠總高度設定為200mm ,取Δ= 3mm ,經計算可得,在表面3mm層中,碳、氮的富集率分別達到47.64%、66.47%。這充分表明,分凝作用使得絕大部分碳、氮雜質集中在極薄的表面層。相關研究,如Chen等人對鑄錠頂層雜質分布的研究顯示,碳、氮的含量與頂部富集層的高度呈現指數關系分布。

綜合擴散和分凝這兩種作用,碳雜質主要富集在鑄錠的頂層,而氮雜質則富集在鑄錠的邊緣和頂層區域。

碳氮雜質存在形態

(一)碳在鑄錠中的存在形態

1.固溶態:當碳含量處于較低水平時,碳主要以間隙原子的形式固溶在硅晶體結構中。不過,碳在硅熔體中的溶解并非是無限的,在硅熔點附近,其飽和固溶度約為3.5×10^{17}cm^{-3}。

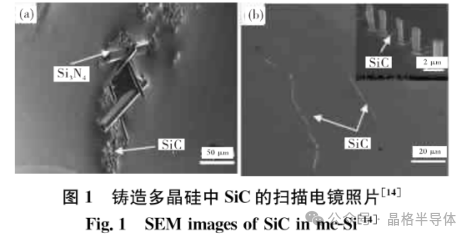

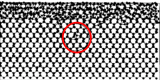

2.沉淀態:一旦碳原子濃度超過其在硅中的飽和固溶度,就會發生化學反應Si + C→SiC,碳會以SiC沉淀的形式從硅熔體中析出,且析出的是eta - SiC 。在鑄錠中,存在兩種不同結構類型的eta - SiC :一種是顆粒狀SiC ,屬于單晶結構,直徑通常在幾十微米左右,大連理工大學遼寧省太陽能光伏系統重點實驗室通過掃描電子顯微鏡觀察發現,這種顆粒狀SiC會成團狀分布在Si?N?棒上;另一種是纖維狀SiC ,為微晶結構,生長在硅的晶界處,直徑僅有幾微米,長度卻能達到幾百微米,甚至有的可長達幾毫米。

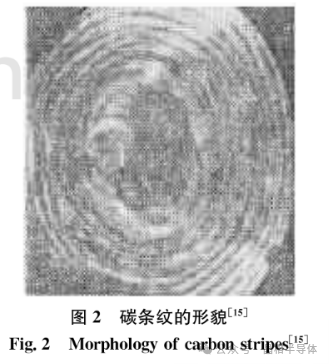

3.其他形態:通過X射線形貌以及紅外技術研究發現,當多晶硅鑄錠中的碳含量高于0.05×10^{-6}時,由于生產速率的波動,碳會與硅中的間隙硅原子或空位相互結合,從而形成碳條紋。此外,碳還能夠分別與間隙氧、空位、自間隙硅發生相互作用,形成多種復合體。例如,碳與間隙氧反應會生成C?中心,也就是CO復合體,而CO復合體還可以進一步俘獲自間隙硅原子,形成C?中心,即SiCO 。

(二)氮在鑄錠中的存在形態

1.固溶態:當氮含量較低時,在硅熔體中大部分氮以氮對的形式存在,并占據著硅晶格的間隙位,僅有不到1%的氮以替代位的形式存在。在鑄錠中,存在兩種不同結構的氮對:一種是由1個替代位的單元和1個間隙氮原子沿著硅晶格<100>方向組合而成,呈D_{2d}結構,這種結構具有電活性;另一種模型是在<100>方向上,2個間隙位的氮原子分別與2個相互結合的硅原子相連,這種氮對結構不會為晶體硅提供電子,是氮在硅熔體中主要的存在形式。在硅熔點附近,氮的飽和固溶度約為5×10^{15} cm^{-3}。

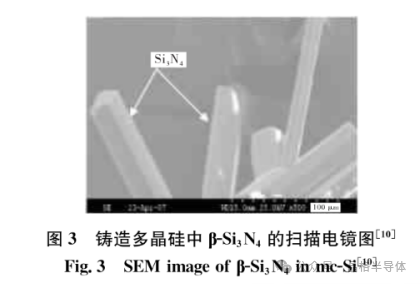

2.沉淀態:當氮的濃度超過其在硅中的飽和固溶度時,氮會以Si?N?沉淀的形式析出。Si?N?存在針狀結晶體alpha - Si?N?和棒狀結晶體eta - Si?N?兩種晶型。鄧太平等人的研究認為,在鑄錠的生長溫度范圍內,eta - Si?N?更為穩定,通過形貌觀察和能譜分析也確定了鑄錠中存在的是棒狀的eta - Si?N? 。

3. 復合體:氮還能夠與氧相互作用形成氮氧復合體。但由于目前技術手段的限制,無法直接對氮氧復合體進行觀察,所以關于它的結構還存在多種猜測。主要分為兩類:一類認為N和O直接成鍵,楊德仁等人通過研究氮氧復合體的紅外吸收強度,推測氮氧復合體是由1個O和幾個N - N對結合而成;另一類猜測是復合體中不存在N - O鍵,而是N、Si、O依次相連,Rasmussen等人通過研究N、O的同位素注入后硅的紅外吸收光譜,并經過計算,認為2個N原子占據替代位并與最近鄰的橋氧形成氮氧復合體骨架。

降低碳氮雜質含量的方法探討

(一)優化原材料與工藝:對于碳雜質,選用純度更高的石墨加熱器和石英坩堝,減少原材料本身所含雜質,同時優化加熱工藝,控制反應條件,降低硅蒸汽與石墨加熱器以及石墨加熱器與石英坩堝之間的反應程度,從而減少碳雜質的產生。針對氮雜質,研發新型的坩堝涂層材料,或者改進氮化硅涂層的工藝,降低氮向硅熔體中的擴散速率;在使用氮氣作為保護氣時,優化氣體流量和通入方式,減少氮的溶解。

(二)物理提純方法:可以采用定向凝固、區熔精煉等物理方法,利用碳氮雜質在硅熔體和固體硅中的分凝系數差異,在凝固過程中使雜質向特定區域富集,然后去除雜質富集部分,從而降低多晶硅整體的碳氮雜質含量。

(三)化學提純方法:探索合適的化學試劑和反應條件,通過化學反應使碳氮雜質轉化為易于去除的化合物,再通過物理手段將其從硅熔體或固體硅中分離出去。例如,利用某些氣體與碳氮雜質反應,生成揮發性化合物,在高溫下揮發去除。

-

多晶硅

+關注

關注

3文章

248瀏覽量

29732 -

工藝

+關注

關注

4文章

679瀏覽量

29329 -

碳化硅

+關注

關注

25文章

3046瀏覽量

50213

原文標題:多晶硅鑄造中的碳氮雜質

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

多晶硅鑄造工藝中碳和氮雜質的來源

多晶硅鑄造工藝中碳和氮雜質的來源

評論