本系列文章《錫膏使用50問之……》,圍繞錫膏使用全流程,精心梳理 50 個(gè)核心問題,涵蓋存儲(chǔ)準(zhǔn)備、印刷工藝、焊接后處理、特殊場(chǎng)景應(yīng)用、設(shè)備調(diào)試及材料選型六大維度,為廣大客戶和從業(yè)者深度解析錫膏使用中遇到的問題,每個(gè)問題包含“原因分析 + 解決措施”,結(jié)合行業(yè)標(biāo)準(zhǔn)與實(shí)戰(zhàn)經(jīng)驗(yàn),為電子工程師、產(chǎn)線技術(shù)人員、營(yíng)銷工程師提供 “一站式” 缺陷解決方案,助力提升焊接良率與產(chǎn)品可靠性。

前20問聚焦于錫膏存儲(chǔ)準(zhǔn)備(1-10問)和印刷工藝問題(11-20 問),接下來我們來到錫膏焊接與后處理10問(21-30 問,如下列表),針對(duì)焊點(diǎn)空洞、裂紋、氧化、助焊劑殘留等缺陷,分析其原因,提供回流焊參數(shù)優(yōu)化與后處理解決方案。

問題編號(hào) | 核心問題 |

21 | 焊點(diǎn)出現(xiàn)空洞(氣孔)怎么辦? |

22 | 焊點(diǎn)表面無光澤、呈灰暗色,如何解決? |

23 | 焊點(diǎn)脫落(機(jī)械強(qiáng)度不足)是什么原因? |

24 | 焊接后電路板局部發(fā)黃、助焊劑碳化怎么處理? |

25 | 焊點(diǎn)出現(xiàn)裂紋,如何排查原因? |

26 | 助焊劑殘留導(dǎo)致電路板腐蝕怎么辦? |

27 | 焊點(diǎn)表面粗糙、有顆粒感是什么原因? |

28 | 焊接后焊點(diǎn)顏色發(fā)藍(lán)(氧化)怎么改善? |

29 | 錫膏殘留導(dǎo)致 ICT 測(cè)試探針接觸不良怎么辦? |

30 | 波峰焊中錫膏飛濺導(dǎo)致 PCB 表面污染怎么辦? |

本期回答23和24問。

23. 焊點(diǎn)脫落(機(jī)械強(qiáng)度不足)是什么原因?

原因分析:

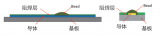

錫膏剪切強(qiáng)度不足(如未添加 Ni、Co 增強(qiáng)相,剪切強(qiáng)度<30MPa),無法承受機(jī)械應(yīng)力;

焊接溫度未達(dá)到合金共晶點(diǎn),焊點(diǎn)未完全熔化(如 SnAgCu 錫膏峰值溫度<217℃);

焊盤表面污染(指紋、油脂未清潔),焊料與基板結(jié)合力弱。

解決措施:

選擇高強(qiáng)度錫膏(如 SnAgCu+0.5% Co,剪切強(qiáng)度>40MPa),尤其適用于汽車電子等高振動(dòng)場(chǎng)景;

實(shí)測(cè)回流曲線,確保峰值溫度比錫膏熔點(diǎn)高 20-40℃,保溫時(shí)間 30-60 秒;

焊接前用無水乙醇清潔焊盤,通過接觸角測(cè)試驗(yàn)證潤(rùn)濕性(潤(rùn)濕角<25° 為合格)。

24. 焊接后電路板局部發(fā)黃、助焊劑碳化怎么處理?

原因分析:

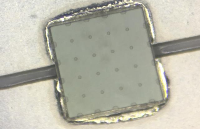

回流焊峰值溫度過高(超過錫膏推薦溫度 20℃以上),助焊劑過熱分解;

助焊劑中松香含量過高(>30%),高溫下易碳化形成黑色殘留物;

氮?dú)獗Wo(hù)不足(氧含量>100ppm),助焊劑與氧氣反應(yīng)加劇碳化。

解決措施:

校準(zhǔn)回流焊溫度(如 SnAgCu 錫膏峰值控制在 230-240℃),避免超溫;

選擇低松香含量助焊劑(<20%)或合成樹脂基助焊劑,減少碳化風(fēng)險(xiǎn);

高可靠性場(chǎng)景通入氮?dú)猓ㄑ鹾浚?0ppm),增加冷卻區(qū)風(fēng)量降低高溫停留時(shí)間。

作為專業(yè)從事先進(jìn)半導(dǎo)體封裝材料的品牌企業(yè),傲牛科技的產(chǎn)品涵蓋微納米錫膏、金錫焊膏、水基清洗液、導(dǎo)電銀膠、助焊劑和納米銀膠等產(chǎn)品,廣泛應(yīng)用于氣密性封裝、通信、LEDs、汽車電子、醫(yī)療電子、消費(fèi)類電子等領(lǐng)域和行業(yè)的封裝焊接。

本系列文章《錫膏使用50問之……》,傲牛科技的工程師圍繞錫膏使用全流程,精心梳理 50 個(gè)核心問題,涵蓋存儲(chǔ)準(zhǔn)備、印刷工藝、焊接后處理、特殊場(chǎng)景應(yīng)用、設(shè)備調(diào)試及材料選型六大維度,為廣大客戶和從業(yè)者深度解析錫膏使用中遇到的問題,每個(gè)問題包含“原因分析 + 解決措施”,結(jié)合行業(yè)標(biāo)準(zhǔn)(IPC、RoHS)與實(shí)戰(zhàn)經(jīng)驗(yàn),為電子工程師、產(chǎn)線技術(shù)人員、營(yíng)銷工程師提供 “一站式” 缺陷解決方案,助力提升焊接良率與產(chǎn)品可靠性。了解完50問,你將超越99%的行業(yè)專家。

-

錫膏

+關(guān)注

關(guān)注

1文章

927瀏覽量

17386 -

焊盤

+關(guān)注

關(guān)注

6文章

589瀏覽量

38784 -

助焊劑

+關(guān)注

關(guān)注

3文章

136瀏覽量

11548 -

焊點(diǎn)

+關(guān)注

關(guān)注

0文章

137瀏覽量

13048 -

焊料

+關(guān)注

關(guān)注

0文章

32瀏覽量

8344

發(fā)布評(píng)論請(qǐng)先 登錄

電路板焊盤脫落維修

電路板在浸焊時(shí)銅箔為何脫落

淺談一下錫膏發(fā)黃、發(fā)黑的問題有哪些?

錫膏量與再流焊后焊點(diǎn)形貌關(guān)系分析

錫膏焊接后發(fā)黃發(fā)黑怎么辦?

錫膏使用50問之(23-24):焊點(diǎn)脫落、焊后電路板發(fā)黃如何處理?

錫膏使用50問之(23-24):焊點(diǎn)脫落、焊后電路板發(fā)黃如何處理?

評(píng)論