直流力矩電動機是一種特殊設計的直流電機,其核心特點在于能夠提供大轉矩而保持較低的轉速。這種特性使其在需要精確控制和高扭矩輸出的場合(如機器人關節、航空航天設備、醫療儀器等)中具有不可替代的優勢。要深入理解其工作原理,需從電磁設計、機械結構以及應用場景三個維度展開分析。

一、電磁設計:轉矩強化的核心

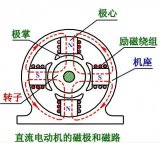

直流力矩電動機的轉矩優勢首先源于其獨特的電磁結構。與傳統直流電機相比,其電樞采用多極對數設計(通常超過8極),通過增加磁極數量使氣隙磁通密度分布更均勻。根據轉矩公式 T=Kt×I(其中Kt為轉矩常數),當電樞繞組采用分布式整距繞組時,導體在磁場中的有效長度增加,使得相同電流下產生的洛倫茲力顯著提升。搜索結果中提到的"高磁能積永磁體"(如釹鐵硼)進一步強化了磁場強度,實測數據顯示某些型號的力矩電機轉矩密度可達常規伺服電機的3-5倍。

電樞反應的控制是另一關鍵。通過加大鐵芯直徑與長度比(通常直徑大于軸向長度),不僅增大了力矩臂的物理尺寸,還降低了電樞反應對主磁場的削弱效應。某航天用力矩電機案例顯示,其轉子直徑達到150mm而長度僅40mm,這種"扁平化"設計使得在300W功率下即可輸出15N·m的持續轉矩。

二、機械結構:低速特性的實現機制

低速性能的實現依賴于精密的機械設計。力矩電機通常取消減速齒輪箱,采用直接驅動方式。這消除了傳動間隙帶來的誤差,但要求電機本身具備"自減速"能力。其轉子采用大慣量設計,轉動慣量可比同功率普通電機高1-2個數量級。例如某型號機床用力矩電機轉子慣量達0.12kg·m2,這種設計使得在負載突變時轉速波動能控制在±1rpm以內。

電刷-換向器系統的優化也至關重要。采用銀石墨復合電刷配合分段式換向器,接觸壓降可低至0.2V,確保大電流(常達數十安培)通過時仍保持穩定換向。實驗數據表明,這種結構在10rpm轉速下仍能維持轉矩波動率小于2%,遠優于普通直流電機15%的典型值。

三、熱管理:持續工作的保障

大轉矩輸出必然伴隨高熱負荷。力矩電機采用雙循環冷卻系統:內部通過轉子軸心離心風道實現空氣對流,外部殼體則集成水冷通道。某工業機器人關節電機實測顯示,在40N·m持續負載下,采用油冷可將溫升控制在45K以內。繞組絕緣采用H級(180℃)聚酰亞胺材料,配合溫度傳感器實現實時熱保護。

四、應用場景與性能權衡

這種設計必然帶來特性上的取舍。由于反電動勢常數Ke較大,力矩電機的理論空載轉速通常不超過500rpm。以某型號電機參數為例:Ke=0.8V/(rad/s),在48V供電時空載轉速僅60rad/s(約573rpm)。但這也帶來動態響應優勢——其機電時間常數可短至5ms,特別適合需要快速啟停的場合。

在數控機床轉臺應用中,直接驅動的力矩電機替代了"伺服電機+蝸輪蝸桿"的傳統方案,定位精度從±30"提升到±5"。醫療CT設備中的旋轉陽極驅動則利用其低速大轉矩特性,在0.5rpm轉速下仍能提供200N·m轉矩確保X射線管平穩旋轉。

五、技術發展趨勢

新型復合勵磁結構正在突破性能邊界。采用永磁-電磁混合勵磁的力矩電機,通過調節勵磁電流可在基速以下實現恒轉矩、基速以上轉為恒功率運行。某實驗機型數據顯示,這種設計使工作范圍擴展到3-300rpm,峰值轉矩達80N·m。智能控制算法的引入則進一步優化了性能,如基于LuGre摩擦模型的補償控制可將低速爬行現象抑制到0.01rpm以下。

直流力矩電動機的技術演進印證了"形式追隨功能"的工程哲學。其設計本質是通過電磁參數與機械參數的協同優化,在特定工作點實現能量轉換效率的最大化。隨著材料科學和控制理論的進步,這類電機將繼續在精密驅動領域扮演關鍵角色,其技術路徑也為其他特種電機開發提供了重要參考范式。

審核編輯 黃宇

-

電動機

+關注

關注

75文章

4158瀏覽量

98521

發布評論請先 登錄

直流電動機的電磁轉矩和電樞電流由什么決定?

為什么直流力矩電動機轉矩大、轉速低?

為什么直流力矩電動機轉矩大、轉速低?

評論