在當今電子設備持續向小型化、輕量化、高性能化發展的趨勢下,柔性電路板(FPC)憑借其可彎折、體積小、布線靈活等特性,在各類電子產品中得到了極為廣泛的應用。從智能手機、平板電腦到可穿戴設備,FPC 都扮演著連接各個關鍵組件的重要角色。而激光焊接技術,作為一種高精度、非接觸式的先進焊接方法,與 FPC 的結合為電子制造帶來了更高的生產效率和更可靠的焊接質量。不過,要充分發揮激光焊接在 FPC 加工中的優勢,FPC 軟板的設計需契合激光焊接的工藝要求。接下來,我們將從柔性板的結構設計以及工裝固定工藝這兩大關鍵方面,深入探討如何設計出適合激光焊接的 FPC 軟板。

一、設計適合激光錫焊的 FPC 結構設計

FPC 的熱傳導性能考量

在激光錫焊過程中,熱量的有效傳導至關重要。FPC 作為焊接對象,其導熱性直接影響著焊接效果。當半導體激光器發射出 915nm 波長的激光束,照射在 FPC 的焊盤區域時,焊盤迅速吸收激光能量而升溫。此時,若 FPC 本身導熱性不佳,熱量就難以均勻地傳導至整個焊接區域,可能導致局部過熱,使 FPC 材料受損,同時也無法確保焊料充分熔化并實現良好的焊接連接。因此,在選擇 FPC 材料時,應優先選用導熱性良好的基材。例如,聚酰亞胺(PI)材料因其具有較高的熱穩定性和相對較好的導熱性能,成為 FPC 常用的基材之一。但即便采用了 PI 基材,在一些對熱傳導要求極高的應用場景中,還可通過添加導熱添加劑或采用特殊的復合材料結構,進一步提升 FPC 的整體導熱能力,以滿足激光焊接對熱傳導的嚴格要求。

電鍍孔(過孔)的設計要點

為了更好地實現熱量傳導以及優化焊接過程中的錫料分布,在 FPC 焊錫墊上制作電鍍孔(Plating holes)或稱為過孔(Vias)是一種極為有效的方式。這些電鍍過孔充當了熱傳導的重要接口,同時也能引導多余的錫料流動。一般而言,建議在每個 FPC 的單獨焊墊上設置三個電鍍過孔,若因空間等因素限制,至少也應保證有 2.5 個電鍍過孔。當激光加熱 FPC 時,熱量可通過這些過孔快速傳遞至底部的印刷電路板(PCB),確保焊接區域溫度均勻。同時,在焊接過程中,多余的錫料能夠經由電鍍孔順利導入到底部 PCB,避免在 FPC 表面形成錫瘤或錫量分布不均的情況,從而提高焊接質量和可靠性。

激光錫焊 FPCB 軟板及過孔設計的建議尺寸

導通孔的孔徑:導通孔的孔徑應大于 0.4mm。合適的孔徑能夠保證足夠的錫料流通以及良好的熱傳導路徑。若孔徑過小,一方面會限制錫料的通過量,導致焊接時錫料填充不足,影響焊點的強度和導電性;另一方面,過小的孔徑也不利于熱量的快速傳遞,可能造成局部過熱現象。

導通孔中心到中心的間距:導通孔中心到中心的間距設計為 1.2mm 較為合適。這樣的間距既能確保每個過孔都能有效地發揮熱傳導和引導錫料的作用,又能避免過孔之間過于靠近而影響 FPC 的電氣性能和機械強度。如果間距過大,可能無法形成均勻的熱傳導和錫料分布網絡;而間距過小,則可能導致 FPC 基材在鉆孔和電鍍過程中受到過度損傷,降低 FPC 的可靠性。

焊墊間距:焊墊間距需大于 0.2mm。在激光焊接過程中,合適的焊墊間距有助于精確控制激光能量的作用范圍,避免相鄰焊墊之間因激光照射產生相互干擾,如出現錫料橋接等問題。同時,足夠的焊墊間距也方便進行焊接操作和后續的質量檢測。

焊墊寬度:將焊墊寬度設計為 0.9mm,能夠為激光焊接提供足夠的焊接面積,確保焊料與 FPC 和 PCB 之間形成牢固的連接。過窄的焊墊可能導致焊接強度不足,而過寬的焊墊則可能造成激光能量分散,影響焊接效果,并且在高密度布線的 FPC 設計中,還會占用過多的空間,不利于實現更緊湊的電路布局。

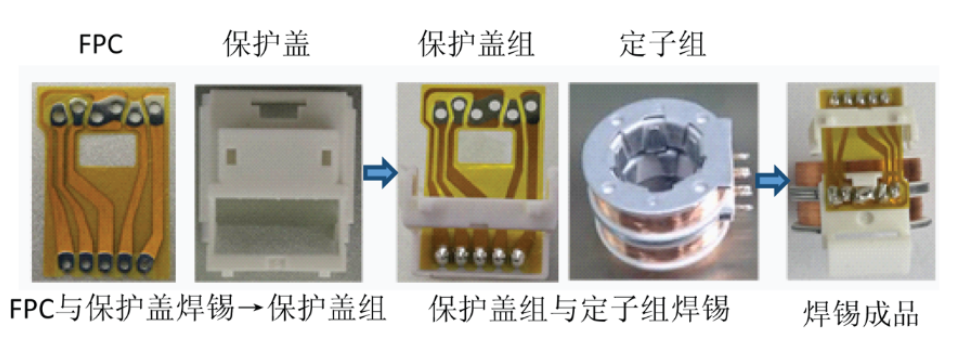

二、設計適合激光錫焊的 FPC 工裝固定工藝

FPC “柔” 性帶來的挑戰

柔性電路板(FPC)最大的特點在于其 “柔” 性,但這也給激光焊接過程中的定位和固定帶來了諸多難題。在生產過程中,若 FPC 不能被穩定、平整地固定,激光焊接時就難以保證焊點位置的準確性和焊接質量的一致性。因為 FPC 在自然狀態下容易彎曲、變形,這會導致焊接部位的位置發生偏移,使得激光能量無法準確地作用于焊盤,從而產生虛焊、短路等焊接缺陷。此外,FPC 的變形還可能影響其與工裝夾具的貼合度,進一步降低固定效果。因此,如何將 FPC “變” 為相對剛性的狀態,確保其在焊接過程中的穩定性,成為了工裝固定工藝設計的關鍵。

托盤設計對 FPC 生產良率的關鍵影響

在實際生產中,常用工裝夾具(托盤)來實現 FPC 的固定。托盤的設計與制作質量直接決定了 FPC 的生產良率。其中,確保 FPC 貼裝面的平整是最為關鍵的要求。影響 FPC 貼裝面平整的因素眾多,主要包括以下幾個方面:

FPC 自身的變形:FPC 在制造、運輸和存儲過程中,可能由于各種原因產生變形,如彎曲、翹曲等。這些變形會導致 FPC 在放置于托盤上時,無法與托盤表面完全貼合,從而使得貼裝面不平整。例如,FPC 在卷對卷生產過程中,如果張力控制不當,就容易出現卷曲變形;在切割成單個 FPC 時,若切割工藝不合理,也可能引起邊緣變形。

貼附材料的厚度和位置:在 FPC 的生產過程中,通常會在其表面貼附一些材料,如覆蓋膜、補強板等。這些貼附材料的厚度不一致或貼附位置不準確,都會對 FPC 貼裝面的平整度產生影響。比如,覆蓋膜厚度不均勻,在貼附后會使 FPC 表面出現高低不平的情況;補強板貼附位置偏差,可能導致 FPC 局部受力不均,進而引起變形。

FPC 補強板及背膠的厚度:FPC 補強板用于增強 FPC 特定區域的機械強度,而背膠則用于固定補強板或其他貼附材料。然而,補強板和背膠的厚度如果選擇不當,也會成為影響 FPC 表面平整的因素。較厚的補強板或背膠可能使 FPC 在貼裝面上形成凸起,影響焊接效果。

消除 FPC 不平整的有效措施

高溫膠紙的合理使用:高溫膠紙在 FPC 的生產過程中常用于固定 FPC 或輔助其他工藝操作,但它也是影響 FPC 表面平整的主要因素之一。為了消除對焊膏印刷和激光焊接的影響,一般要求高溫膠紙距離焊盤 8mm 以上(具體距離取決于焊盤尺寸與膠紙厚度)。如果高溫膠紙距離焊盤過近,在激光焊接過程中,膠紙可能會因受熱而發生變形、融化,產生的氣體或雜質可能會污染焊接區域,影響焊接質量。同時,膠紙的厚度和硬度也會對 FPC 表面的平整度產生影響,因此在選擇高溫膠紙時,應選用厚度均勻、柔軟度適中的產品,并嚴格控制其粘貼位置。

針對 FPC 補強板和背膠的設計優化:FPC 補強板和背膠對 FPC 表面平整的影響不容忽視。一般可通過在托盤上挖槽的方法來解決這一問題。在 FPC 設計階段,就應充分考慮補強板和背膠到焊盤的距離,例如將該距離設置為 8mm。這樣在制作托盤時,可以根據 FPC 的設計,在對應位置挖出合適深度和尺寸的槽,使補強板和背膠能夠嵌入槽內,從而保證 FPC 貼裝面的平整度。此外,在選擇補強板和背膠材料時,應盡量選用厚度均勻、硬度適中的產品,以減少對 FPC 平整度的影響。

磁性夾具壓片的參數選擇:磁性夾具壓片在 FPC 的固定過程中起著重要作用。一般選用 0.06mm 厚的不銹鋼作為壓片材料,這種厚度既能保證壓片具有足夠的強度來固定 FPC,又不會因過厚而對 FPC 表面造成過大壓力,導致 FPC 變形。壓片的開口尺寸應比印刷焊盤大 6 - 8mm 以上,這樣可以確保在固定 FPC 時,壓片不會遮擋焊盤,同時又能有效地將 FPC 壓緊在托盤上,保證焊接過程中 FPC 的穩定性。

大研智造作為在激光錫焊領域擁有深厚技術積累和豐富實踐經驗的企業,其激光錫球焊機在焊接 FPC 軟板方面展現出了卓越的性能。該設備能夠精確處理微小間距的焊接任務,最小焊盤尺寸可達 0.15mm,焊盤間距僅為 0.25mm,定位精度高達 0.15mm,完全能夠滿足 FPC 激光焊接對高精度的要求。同時,大研智造的技術團隊在協助客戶進行 FPC 設計時,能夠依據激光焊接工藝的特點,為客戶提供專業的結構設計和工裝固定工藝建議,確保客戶的 FPC 軟板設計與激光焊接工藝完美適配,從而實現高效、高質量的焊接生產。

在電子制造行業競爭日益激烈的今天,優化 FPC 軟板的設計以適應激光焊接工藝,不僅能夠提升產品的質量和可靠性,還能顯著提高生產效率,降低生產成本。如果您在 FPC 軟板設計或激光焊接工藝方面存在疑問,或者正在尋求專業的激光焊接解決方案,歡迎隨時聯系大研智造。我們擁有專業的技術團隊,將竭誠為您服務,助力您在電子制造領域取得更大的成功。

審核編輯 黃宇

-

FPC

+關注

關注

71文章

980瀏覽量

64962 -

激光焊接

+關注

關注

4文章

549瀏覽量

21530

發布評論請先 登錄

FPC 軟板激光焊接:大研智造教你從結構到工裝的設計秘籍

FPC 軟板激光焊接:大研智造教你從結構到工裝的設計秘籍

評論