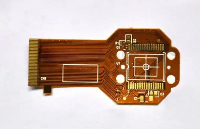

在電子產(chǎn)品向輕薄化、柔性化發(fā)展的浪潮中,FPC(柔性電路板)憑借質(zhì)量輕、厚度薄、可自由彎曲折疊等特性,成為智能穿戴、智能家居、汽車電子等領(lǐng)域的關(guān)鍵部件。隨著電路板設(shè)計(jì)朝著高精度、高密度方向演進(jìn),F(xiàn)PC的焊接工藝也從傳統(tǒng)手工烙鐵焊逐步升級為激光焊接。其中,激光點(diǎn)焊以其高效、精準(zhǔn)的優(yōu)勢,成為FPC焊接的主流技術(shù)。然而,如何確保FPC激光點(diǎn)焊的質(zhì)量?在實(shí)際操作中又有哪些關(guān)鍵要點(diǎn)?本文將結(jié)合行業(yè)標(biāo)準(zhǔn)、工藝原理及大研智造激光錫球焊錫機(jī)的技術(shù)優(yōu)勢,為您深入解讀。

一、FPC激光焊接點(diǎn)焊標(biāo)準(zhǔn)詳解

(一)外觀標(biāo)準(zhǔn):細(xì)節(jié)決定品質(zhì)

1. 焊點(diǎn)形狀:理想的FPC激光點(diǎn)焊焊點(diǎn)應(yīng)呈現(xiàn)均勻的半球形或近似半球形,表面光滑且連續(xù),無明顯凹凸不平、氣孔及裂紋。焊點(diǎn)邊緣需清晰整齊,與FPC焊盤緊密貼合,杜絕虛焊、漏焊現(xiàn)象。例如,在智能手表FPC與顯示屏的連接中,若焊點(diǎn)形狀不規(guī)則,可能導(dǎo)致信號(hào)傳輸不穩(wěn)定,影響設(shè)備顯示效果。

2. 焊點(diǎn)顏色:焊點(diǎn)應(yīng)呈現(xiàn)金屬錫的光亮色澤,均勻一致。若焊點(diǎn)表面氧化變黑、發(fā)暗,會(huì)降低導(dǎo)電性,影響FPC電氣性能。在高溫、高濕環(huán)境下使用的FPC,更需嚴(yán)格把控焊點(diǎn)顏色,避免因氧化引發(fā)故障。

3. 焊接飛濺:焊接過程中應(yīng)盡量減少飛濺物產(chǎn)生。飛濺物附著在FPC表面,不僅影響外觀,還可能造成短路。如在汽車電子FPC焊接中,微小的飛濺物可能干擾電路信號(hào),引發(fā)安全隱患。

(二)尺寸標(biāo)準(zhǔn):精確控制焊接規(guī)格

1. 焊點(diǎn)直徑:根據(jù)FPC設(shè)計(jì)要求與焊接工藝,焊點(diǎn)直徑通常控制在0.2 - 0.8mm。例如,消費(fèi)級電子產(chǎn)品FPC的焊點(diǎn)直徑多在0.3 - 0.5mm;而精密醫(yī)療設(shè)備FPC,因引腳間距小,焊點(diǎn)直徑需精確至0.2mm左右。焊點(diǎn)直徑過大,可能導(dǎo)致相鄰焊盤短路;直徑過小,則影響焊接強(qiáng)度。

2. 焊點(diǎn)高度:焊點(diǎn)高度一般不超過FPC表面0.5mm,防止與其他部件干涉。同時(shí),高度需滿足焊接強(qiáng)度要求,過低易導(dǎo)致焊點(diǎn)脫落。如折疊屏手機(jī)FPC,焊點(diǎn)高度需精準(zhǔn)控制,確保折疊過程中焊點(diǎn)穩(wěn)固。

(三)電氣性能標(biāo)準(zhǔn):保障電路穩(wěn)定運(yùn)行

1. 接觸電阻:焊點(diǎn)接觸電阻需小于規(guī)定值,如50mΩ。接觸電阻過大,會(huì)增加電路損耗,導(dǎo)致信號(hào)傳輸衰減。通過專用接觸電阻測試儀檢測,可確保FPC電氣連接性能。

2. 絕緣電阻:焊點(diǎn)之間及焊點(diǎn)與其他導(dǎo)電線路間的絕緣電阻應(yīng)大于100MΩ,避免短路。在高頻電路FPC焊接中,良好的絕緣性能尤為重要,可防止信號(hào)串?dāng)_。

(四)機(jī)械性能標(biāo)準(zhǔn):確保長期可靠性

1. 焊接強(qiáng)度:焊點(diǎn)需具備足夠機(jī)械強(qiáng)度,通過拉力測試或剪切測試評估。一般要求拉力大于1N/mm2,剪切力大于0.8N/mm2。在工業(yè)控制設(shè)備FPC中,因需承受振動(dòng)、沖擊,對焊接強(qiáng)度要求更高。

2. 抗疲勞性能:FPC在彎曲、折疊過程中,焊點(diǎn)需具備良好抗疲勞性。例如,經(jīng)過1000次彎曲試驗(yàn)后,焊點(diǎn)電氣與機(jī)械性能仍需達(dá)標(biāo)。可折疊電子設(shè)備FPC,對焊點(diǎn)抗疲勞性能要求極為嚴(yán)苛。

二、FPC激光焊接工藝對比與點(diǎn)焊優(yōu)勢

FPC焊接工藝主要包括刷焊、刮焊和點(diǎn)焊。刷焊通過烙鐵上錫,從FPC焊盤一端連續(xù)焊至另一端,為刮焊儲(chǔ)備錫量,但需控制時(shí)間與錫量,避免損傷FPC;刮焊利用烙鐵施加較強(qiáng)力道,使FPC底部與主板金手指焊盤熔合;而激光點(diǎn)焊作為新型工藝,憑借高能量激光束短暫加熱,實(shí)現(xiàn)FPC與焊盤快速熔合。

相較于傳統(tǒng)刷焊、刮焊,激光點(diǎn)焊具有顯著優(yōu)勢:

高精度:可實(shí)現(xiàn)微小間距焊接,最小焊盤尺寸達(dá)0.15mm,滿足高密度FPC焊接需求;

非接觸式焊接:避免機(jī)械壓力對FPC造成損傷,適用于超薄、柔性FPC;

熱影響小:激光能量集中,熱影響區(qū)小,防止FPC基材變形、性能衰退;

效率高:單點(diǎn)焊接速度快,如大研智造激光錫球焊標(biāo)準(zhǔn)機(jī)可達(dá)3球/秒,提升生產(chǎn)效率。

三、FPC激光焊接注意事項(xiàng):確保焊接質(zhì)量的關(guān)鍵

1. 激光器選擇:可采用半導(dǎo)體激光器或其他類型激光器。半導(dǎo)體激光器具有光束質(zhì)量好、能量轉(zhuǎn)換效率高的特點(diǎn),適用于多數(shù)FPC焊接場景;

2. 對位與固定:FPC排線金手指與焊盤必須精準(zhǔn)對位,平整貼合印制板焊盤,避免偏斜、翹起。可借助視覺定位系統(tǒng)輔助,如大研智造激光錫球焊錫機(jī)的500萬像素CCD相機(jī),定位精度達(dá)±0.15mm;

3. 加錫控制:采用間歇式加錫點(diǎn)焊,嚴(yán)格控制錫量。錫量過多易造成短路,過少則影響焊接強(qiáng)度。大研智造設(shè)備的精確供球系統(tǒng),可穩(wěn)定輸送0.15 - 1.5mm錫球,確保錫量精準(zhǔn);

4. 焊接參數(shù)調(diào)節(jié):控制激光時(shí)間與溫度。焊接時(shí)間過長、溫度過高,會(huì)損傷FPC;時(shí)間過短、溫度不足,則導(dǎo)致虛焊。建議單個(gè)FPC金手指焊接時(shí)間不超過4S;

5. 焊點(diǎn)質(zhì)量檢查:確保焊點(diǎn)高度不高于0.4mm,表面光滑無拉尖,無浮高、虛焊、連焊等缺陷。可通過顯微鏡、X-Ray等設(shè)備進(jìn)行檢測;

6. 環(huán)境與防護(hù):焊接環(huán)境需保持潔凈,避免灰塵、雜質(zhì)影響焊接質(zhì)量。同時(shí),操作人員需佩戴防護(hù)裝備,防止激光傷害。

四、大研智造激光錫球焊錫機(jī):FPC激光點(diǎn)焊的理想之選

(一)核心技術(shù)優(yōu)勢

1. 高精度定位:搭載先進(jìn)視覺識(shí)別及檢測系統(tǒng),結(jié)合亞像素級圖像處理算法,可精準(zhǔn)識(shí)別FPC焊盤位置,即使面對復(fù)雜線路與微小焊盤,也能實(shí)現(xiàn)±0.15mm定位精度;

2. 精準(zhǔn)能量控制:激光功率60 - 150W(半導(dǎo)體)/200W(光纖)可調(diào),配合PID閉環(huán)控制系統(tǒng),實(shí)時(shí)監(jiān)測焊接溫度,將熱影響區(qū)控制在極小范圍,保護(hù)FPC基材不受損傷;

3. 高效錫球輸送:自主研發(fā)的真空負(fù)壓錫球輸送系統(tǒng),送球精度達(dá)±0.01mm,穩(wěn)定輸送不同直徑錫球,確保焊點(diǎn)質(zhì)量均勻一致;

4. 智能化控制:內(nèi)置FPC焊接工藝參數(shù)庫,支持自定義編程,可快速調(diào)用優(yōu)化參數(shù)。如針對不同厚度、材質(zhì)FPC,預(yù)設(shè)專屬焊接方案,減少調(diào)試時(shí)間。

(二)實(shí)際應(yīng)用案例

在某知名光模塊廠商FPC焊接項(xiàng)目中,客戶原采用傳統(tǒng)烙鐵焊接,良品率僅75%,且存在焊點(diǎn)一致性差、效率低等問題。引入大研智造激光錫球焊標(biāo)準(zhǔn)機(jī)后,憑借設(shè)備高精度定位與穩(wěn)定能量輸出,焊點(diǎn)不良率降至0.4%,生產(chǎn)效率提升4倍。設(shè)備的非接觸式焊接特性,有效避免了FPC因機(jī)械壓力產(chǎn)生的變形,保障了產(chǎn)品質(zhì)量。

五、行業(yè)趨勢:FPC激光焊接的未來發(fā)展

隨著5G、物聯(lián)網(wǎng)、人工智能技術(shù)的發(fā)展,F(xiàn)PC應(yīng)用場景不斷拓展,對激光焊接技術(shù)提出更高要求:

更高精度:向0.1mm以下焊盤間距焊接發(fā)展,滿足芯片級封裝需求;

智能化升級:AI算法與機(jī)器視覺深度融合,實(shí)現(xiàn)焊接過程實(shí)時(shí)質(zhì)量監(jiān)控與參數(shù)自適應(yīng)調(diào)整;

多材料焊接:攻克不同材質(zhì)(如銅、鋁、合金)FPC的焊接難題,拓展應(yīng)用范圍;

綠色焊接:研發(fā)環(huán)保型助焊劑與無鉛焊料,推動(dòng)FPC焊接綠色化發(fā)展。

大研智造將持續(xù)投入研發(fā),以創(chuàng)新技術(shù)引領(lǐng)FPC激光焊接發(fā)展,為電子制造行業(yè)提供更優(yōu)質(zhì)、高效的焊接解決方案。

結(jié)語

FPC激光點(diǎn)焊標(biāo)準(zhǔn)與注意事項(xiàng)是保障焊接質(zhì)量的核心要素。從外觀、尺寸到電氣、機(jī)械性能,每個(gè)標(biāo)準(zhǔn)都關(guān)乎FPC的可靠性;而激光器選擇、對位固定等注意事項(xiàng),則是實(shí)際操作中的關(guān)鍵環(huán)節(jié)。大研智造激光錫球焊錫機(jī)憑借先進(jìn)技術(shù),完美適配FPC激光點(diǎn)焊需求,助力企業(yè)提升產(chǎn)品品質(zhì)與生產(chǎn)效率。如果您在FPC焊接中遇到難題,或希望了解更多激光焊接技術(shù)與設(shè)備,歡迎[聯(lián)系我們]。我們將為您提供專業(yè)的技術(shù)咨詢、定制化解決方案,攜手攻克焊接技術(shù)難關(guān)!

審核編輯 黃宇

-

FPC

+關(guān)注

關(guān)注

71文章

984瀏覽量

65217 -

焊接

+關(guān)注

關(guān)注

38文章

3415瀏覽量

61330

發(fā)布評論請先 登錄

FPC 軟板激光焊接:大研智造教你從結(jié)構(gòu)到工裝的設(shè)計(jì)秘籍

大研智造激光焊錫機(jī),為何是微小高精度擴(kuò)散硅芯片壓力傳感器焊接首選?

大研智造激光焊錫機(jī),如何點(diǎn)亮微小點(diǎn)狀激光模組PCB焊接新未來?

解析大研智造激光錫球焊錫機(jī)助力醫(yī)療設(shè)備精密焊接的獨(dú)特優(yōu)勢

技術(shù)革新:激光錫絲焊接機(jī)助力FPC針腳軟板焊接

大研智造 汽車制造領(lǐng)域:激光焊接技術(shù)的應(yīng)用與優(yōu)勢

大研智造 激光焊錫機(jī)在電子制造業(yè)中的應(yīng)用優(yōu)勢與行業(yè)前景

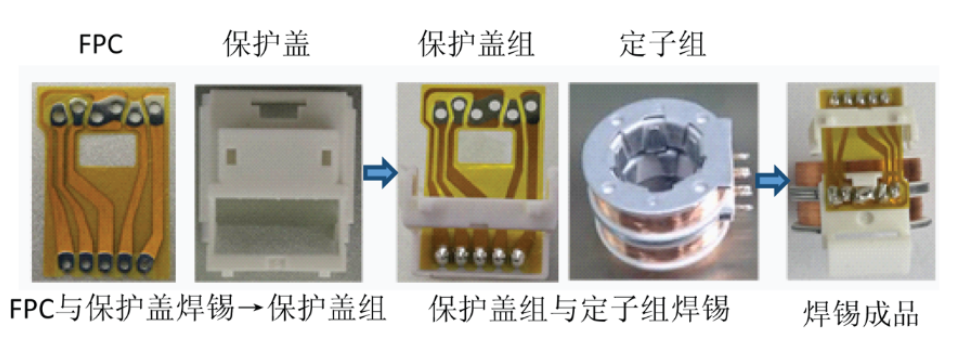

大研智造激光焊錫機(jī)技術(shù)在微型步進(jìn)馬達(dá)定子組FPC焊接中的應(yīng)用

大研智造 精密焊接,精準(zhǔn)未來:激光錫球焊接技術(shù)的優(yōu)勢剖析

激光錫焊 vs 回流焊接:大研智造技術(shù)革新的深度解析

大研智造激光錫球焊接技術(shù):航空航天工業(yè)的新焊接解決方案

大研智造激光錫球焊:未來制造的精準(zhǔn)之選

大研智造:激光錫球焊的卓越性能與創(chuàng)新突破

大研智造激光錫球焊接:微電子線材焊接的技術(shù)革新

大研智造:高精度焊接必看!FPC激光點(diǎn)焊標(biāo)準(zhǔn)、優(yōu)勢及設(shè)備革新指南

大研智造:高精度焊接必看!FPC激光點(diǎn)焊標(biāo)準(zhǔn)、優(yōu)勢及設(shè)備革新指南

評論