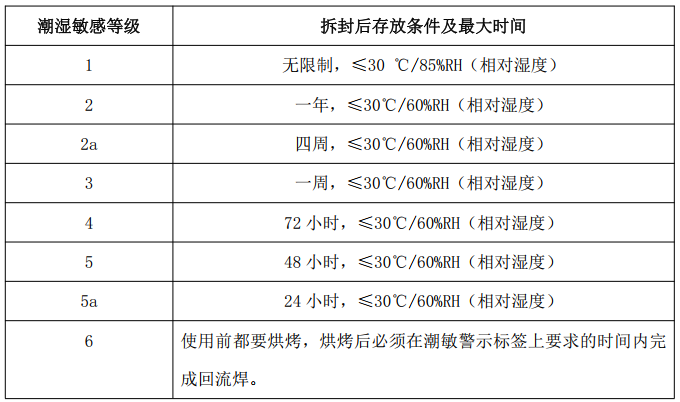

潮敏物料主要是指非密封封裝的IC,受潮后主要失效模式為內部分層。在電子組裝領域,潮敏元器件一直是影響產品質量和可靠性的關鍵因素之一。這些元器件受潮后容易出現各種失效問題,給生產過程帶來了諸多挑戰。

潮敏元器件失效現象描述

1.QFN元器件內部分層

QFN(無引腳四方扁平封裝)元器件是一種常見的潮敏元器件。在某次生產中,發現某單板上的QFN元器件出現內部分層現象。該元器件位于單板角落,無機械裝配應力影響,且為單板上唯一的MSL3(潮敏等級3)物料。單板采用銅基板,焊接溫度較高,可能存在熱應力問題。測試結果顯示,該單板的不良率達到100%,初步推測為潮敏失效。

2.高分子鉭電解電容冒錫珠

在生產巡檢中,發現某單板的高分子鉭電解電容附近出現大量錫珠。這些錫珠集中在電容負極偏頂部的位置,且位號不固定。

高分子鉭電解電容通常被歸類為MSL3物料,其內部結構和材料特性使其容易受潮。

初步推測錫珠的出現與焊接過程中的潮敏問題有關。

失效情況驗證與機理分析

1.QFN分層機理分析

通過對QFN元器件進行超聲掃描,發現分層位置主要集中在關鍵區域(綁定區),導致綁定點斷開或缺陷。盡管該元器件為MSL3物料,但車間暴露時間遠低于允許值,因此潮敏并非唯一原因。進一步與IC廠家溝通后發現,銅基板和爐溫等因素對該區域產生了應力,導致分層。此外,該元器件內部芯片采用45°旋轉設計,增加了耐熱溫度和應力。

驗證方案包括對比不同焊接工藝和烘烤條件下的元器件失效情況。實驗結果顯示,烘烤可以降低失效率,但無法完全解決問題;減少焊接或采用SnPb焊料則可以完全解決分層問題。因此,QFN元器件的分層問題是由潮敏和應力雙重因素共同作用導致的。

2.高分子鉭電解電容錫珠機理分析

高分子鉭電解電容的錫珠現象與常規焊接過程中的錫珠不同,錫珠固定發生在電容本體上,且位置較為固定。分析認為,錫珠的產生與物料受潮有關。受潮后,在高溫焊接時產生瞬間蒸汽壓力,導致塑封層裂紋和錫珠溢出。驗證方案包括對受潮物料和庫房原包裝物料進行切片分析。結果顯示,受潮物料過爐后出現錫珠和塑封層裂紋,而原包裝物料無分層開裂情況。因此,錫珠的產生與物料受潮密切相關。

失效原因綜合分析

從上述兩種潮敏元器件的失效現象來看,雖然都表現為分層問題,但產生的原因并不完全相同。

QFN元器件的分層主要由應力主導,潮敏和爐溫等因素為輔;而高分子鉭電解電容的分層則主要與物料受潮有關。

根據IPC-J-STD-020標準,不同狀態的分層接受程度不同,主要通過信賴性測試來判斷其是否影響性能。

1.QFN封裝元器件分層

通過實驗驗證,采用E-PAD(熱沉焊盤)不焊接或替換為SnPb焊料,可以有效解決QFN元器件的分層問題。分析認為,E-PAD焊接后會產生裂紋,而SnPb焊料的焊接溫度低,熱應力更小。因此,QFN元器件的分層問題主要是由應力引起的,潮敏和爐溫等因素起到了輔助作用。

2.高分子鉭電容錫珠

高分子鉭電容的錫珠現象是其受潮后的顯性表現。受潮物料在高溫再流焊后,內部高分子材料容易產生裂紋,導致錫珠溢出。因此,解決該問題的關鍵在于避免物料受潮。

改善建議與措施

1.QFN分層問題改善元器件改善:

增加PAD(焊盤)的法蘭盤尺寸,增強焊盤結合強度。

工藝改善:

優化鋼網開孔方式,不焊接中間焊盤,或采用有鉛焊接,改變應力分布狀態。金鑒實驗室建議客戶在實際生產中,結合我們的測試數據,優化工藝參數,以減少熱應力對QFN元器件的影響。

2.高分子鉭電容錫珠問題改善保持原包裝上線:

盡可能在車間暴露壽命時間內加工完成。

超出暴露壽命時間的物料處:

若無法烘烤重置車間壽命,需廠家配合烘烤。

車間管控:

避免拆除原包裝等操作,規避物料受潮風險。

3.改善措施

- 潮敏元器件的分層失效并非完全由受潮導致,還可能與應力、焊接工藝等因素有關。

- 分層問題并非都不可接受,需根據標準和信賴性測試結果判斷其對性能的影響。

- 潮敏元器件的失效問題往往是多種因素共同作用的結果,需要綜合分析并采用多種改善手段解決。

- 非IC物料也可能存在潮敏問題,同樣需要進行嚴格管控。

- 對于受潮后的高分子鉭電容,雖然適當烘烤可以減少失效幾率,但仍存在分層失效風險,不建議二次使用。

-

元器件

+關注

關注

113文章

4831瀏覽量

94937 -

IC

+關注

關注

36文章

6114瀏覽量

179150

發布評論請先 登錄

電子元器件的不同發展階段剖析

華為內部資料—無源濾波元器件-電容的介紹和深入認識

一些有用的元器件知識

電子元器件氣敏傳感器原理

電子元器件篩選方案的全面剖析

濕敏元器件存儲及使用規范

深入剖析典型潮敏元器件分層問題

深入剖析典型潮敏元器件分層問題

評論