晶圓檢測是指在晶圓制造完成后,對晶圓進行的一系列物理和電學性能的測試與分析,以確保其質量和性能符合設計要求。這一過程是半導體制造中的關鍵環(huán)節(jié),直接影響后續(xù)封裝和芯片的良品率。 隨著圖形化和幾何結構線寬的縮小,晶圓加工過程需要通過高分辨率相機捕獲小的物理缺陷和高縱橫比缺陷。這就要求晶圓缺陷檢測設備具備精確且可重復的運動控制系統(tǒng),通過高精度、高速度運動平臺配合相機同步掃描高速獲取硅片圖像,同時對運動的整定時間也提出了較高的要求。

在半導體制造流程中,晶圓檢測處于舉足輕重的地位。當晶圓完成制造工序后,必須對其開展一系列全面且深入的物理和電學性能測試與分析工作。這些測試與分析涵蓋了晶圓的機械強度、表面平整度、電學導通性、載流子遷移率等諸多關鍵指標,通過嚴格比對各項指標與預先設定的設計要求,確保晶圓質量上乘、性能達標。畢竟,晶圓作為芯片制造的基礎載體,其質量優(yōu)劣和性能好壞直接決定了后續(xù)封裝工序的順利與否,以及芯片良品率的高低。若晶圓存在瑕疵卻未被及時檢測出,極有可能導致后續(xù)封裝失敗,或是芯片在使用過程中頻繁出現(xiàn)故障,嚴重影響產品質量和生產效益。

近年來,半導體行業(yè)持續(xù)向更高集成度、更小尺寸的方向迅猛發(fā)展,圖形化和幾何結構的線寬不斷刷新下限,已然踏入深亞微米乃至納米級別的微觀領域。在如此精密的晶圓加工進程里,要想保障產品質量,精準識別微小物理缺陷(諸如細微劃痕、雜質顆粒附著等)以及高縱橫比缺陷(像高深寬比的溝槽、孔洞缺陷)變得尤為關鍵。為實現(xiàn)這一目標,高分辨率相機成為不可或缺的重要工具,其憑借卓越的光學成像能力,能夠敏銳捕捉到晶圓表面這些細微特征。 不過,高分辨率相機的高效運作對晶圓缺陷檢測設備提出了近乎嚴苛的要求。設備內部必須配備一套精確且可重復的運動控制系統(tǒng),該系統(tǒng)宛如設備的 “神經系統(tǒng)”,能夠精準規(guī)劃和控制設備各部件的運動軌跡。同時,高精度、高速度的運動平臺恰似設備的 “動力引擎”,與相機緊密配合開展同步掃描。在掃描過程中,運動平臺以極快速度驅動相機平穩(wěn)移動,使相機能夠在短時間內快速遍歷晶圓表面,高速獲取硅片圖像,滿足生產線上對檢測效率的高要求。而且,設備的運動整定時間也不容小覷,它指的是設備從啟動到穩(wěn)定運行在目標位置所需的時間。在晶圓檢測場景下,必須盡可能縮短整定時間,保證設備能迅速、精準地穩(wěn)定在目標位置,防止因運動延遲或振蕩干擾圖像采集,確保獲取的圖像清晰、準確,為后續(xù)缺陷分析提供可靠依據。

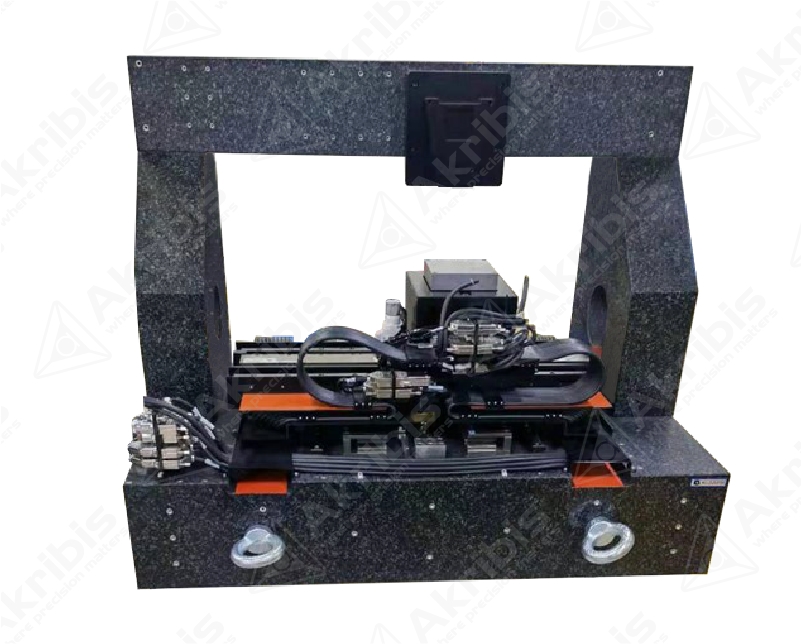

雅科貝思晶圓檢測

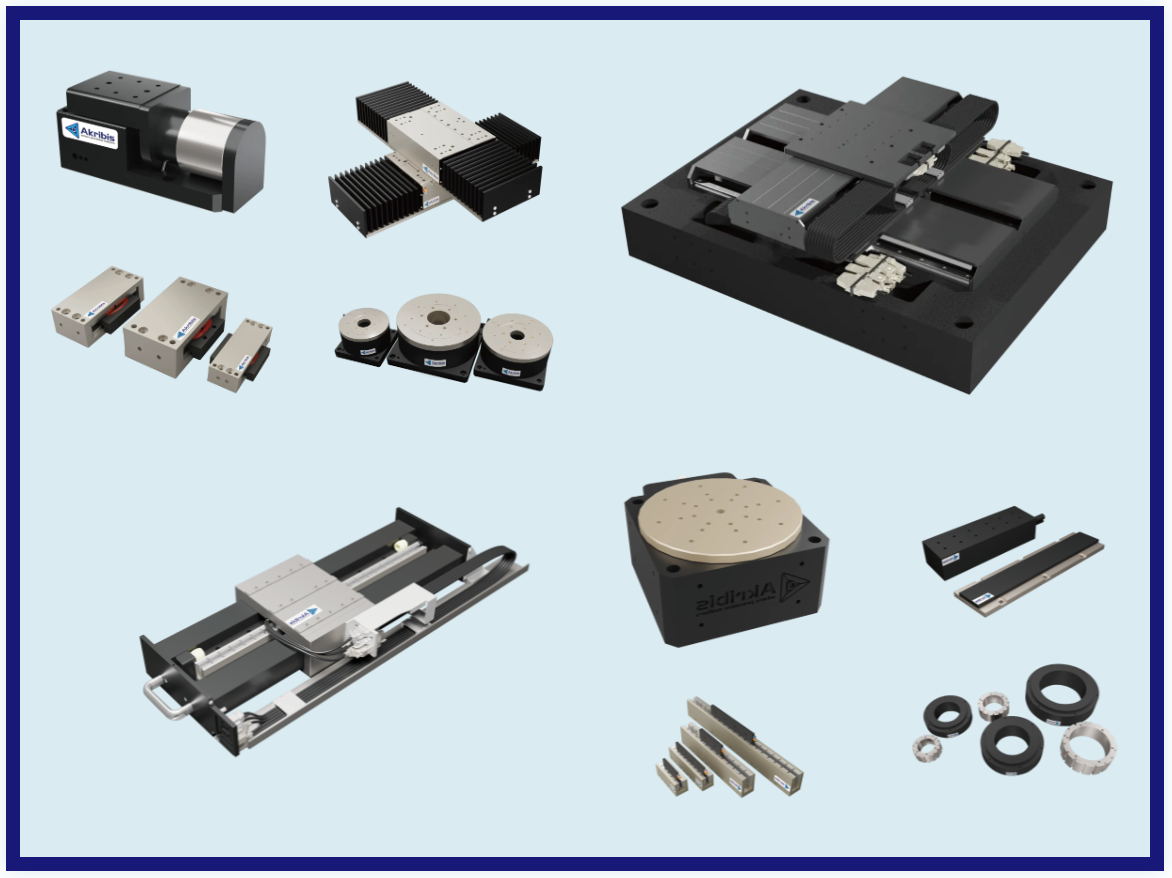

解決方案雅科貝思提供高性能XYZ堆疊高精度運動平臺及高性能控制系統(tǒng)的整套打包解決方案。

XY軸采用Akribis專利設計AUM系列的無鐵芯直線電機,無齒槽效應,保障了低速運動時較高的穩(wěn)定性;Z軸采用特殊設計,用于光學調焦,實現(xiàn)運動線圈低質量和高加速度。在控制方面,其優(yōu)化的控制算法可以在很大程度上地將龍門平臺的性能發(fā)揮到極致,實現(xiàn)納米級定位和高速運動。

審核編輯 黃宇

-

半導體

+關注

關注

335文章

28920瀏覽量

238309 -

直線電機

+關注

關注

10文章

770瀏覽量

24133

發(fā)布評論請先 登錄

晶圓隱裂檢測提高半導體行業(yè)效率

提供半導體工藝可靠性測試-WLR晶圓可靠性測試

直線電機在半導體行業(yè)中的應用與技術創(chuàng)新

德國SycoTec高速主軸電機在半導體晶圓設備中有哪些應用?

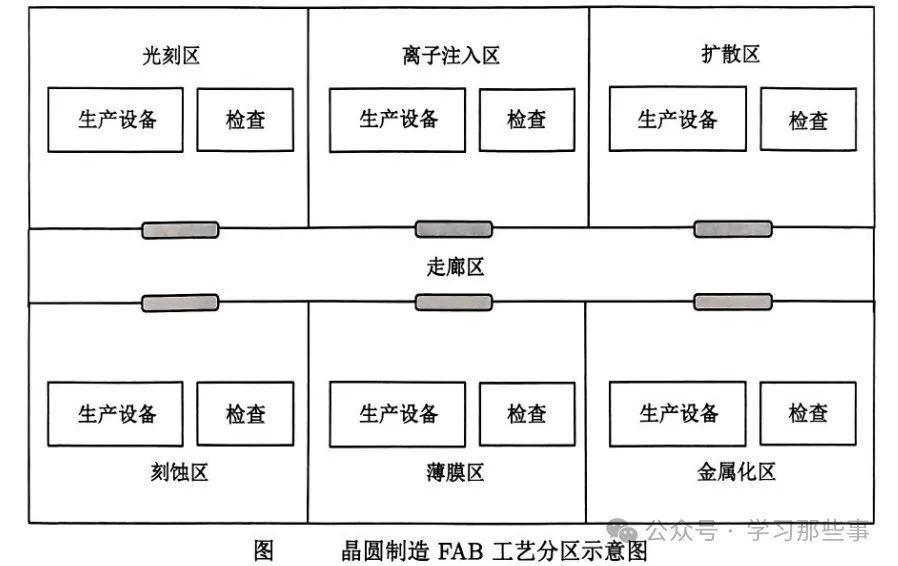

半導體晶圓制造工藝流程

飛創(chuàng)高精度單軸直線模組:半導體領域的精準驅動利器

飛創(chuàng)龍門雙驅直線電機平臺的高精度應用實例

半導體晶圓檢測與直線電機的關系

半導體晶圓檢測與直線電機的關系

評論