上回我們講到了微加工激光切割技術在陶瓷電路基板的應用,這次我們來聊聊激光蝕刻技術的前景。陶瓷電路基板(Ceramic Circuit Substrate)是一種以高性能陶瓷材料為絕緣基體,表面通過特殊工藝(如高溫鍵合、濺射、電鍍等)形成金屬導電層(通常為銅箔),并經激光蝕刻、鉆孔等微加工技術制成精密電路的電子封裝核心材料。它兼具陶瓷的優異物理特性和金屬的導電能力,是高端功率電子器件的關鍵載體。下面我們將通過基本原理及特性、工藝對比、工藝價值等方向進行拓展。

一、微加工激光蝕刻技術的基本原理及特點

激光蝕刻通過高能激光束(如紫外激光、皮秒激光)聚焦于材料表面,通過光化學或光熱作用直接破壞材料化學鍵,實現材料的精準去除。通過物理或化學作用直接去除材料,形成微米級的孔、槽、凹槽等結構。激光蝕刻過程中,未被照射的材料不受影響,從而實現高精度的加工。

以紫宸激光的激光蝕刻設備為例,其關鍵技術特點包括:

01 超高精度加工

綜合精度 ±20μm,X/Y軸定位精度 ±2μm(得益于直線電機+光柵尺閉環控制)。

最小光斑直徑 15μm,滿足微米級電路需求。

智能補償系統 02

自動變形補償:通過CCD識別Mark點,實時校正基板變形、漲縮(超差自動報警)。

激光功率閉環控制(選配):監測功率衰減并自動補償,確保蝕刻一致性。

03 穩定性與可靠性

大理石基座+全密封光路:抗振動、防塵,延長鏡片壽命,減少維護。

真空吸附平臺:均勻固定薄型陶瓷基板,避免加工位移。

高效除塵設計 04

優化除塵氣流管道,減少蝕刻粉塵對光學器件的污染,保障長期穩定運行。

二、與傳統加工技術的對比分析

陶瓷電路基板的加工需求主要包括高精度的圖形化處理、良好的熱膨脹匹配以及對材料脆性的控制。傳統陶瓷電路加工方法在精度和適用材料方面存在一定的局限性,而微加工激光蝕刻技術(如飛秒激光和皮秒激光)則在精度、效率和環保性方面具有明顯優勢。隨著激光技術的不斷發展,激光蝕刻技術在陶瓷基板加工中的應用將成為主流選擇。

| 加工精度 | ±20μm | ±10μm | ±5μm |

| 熱影響區 | 易產生微裂紋 | 無 | 接近零(飛秒激光) |

| 復雜結構能力 | 受限(刀具幾何限制) | 二維圖形 | 支持3D微納結構 |

| 環保性 | 粉塵污染 | 化學廢液 | 無污染,材料可回收 |

| 適用材料硬度 | <9 Mohs | 有限 | >9 Mohs(如金剛石) |

| 對比維度 | 機械加工 | 化學蝕刻 | 激光蝕刻 |

|---|

三、工藝價值

01取代蝕刻藥水:避免化學蝕刻的環保問題,減少廢水處理成本。

02 支持復雜設計:可直接實現3D立體線路(如傳感器用凹凸結構)。

03 高良率保障:CPK>1.33的制程能力,確保批量生產穩定性。

四、陶瓷基板激光蝕刻的應用場景

精密線路蝕刻:直接蝕刻陶瓷基板表面,形成高精度2D/3D電路線路。支持激光直寫技術,無需傳統光刻掩模,簡化生產流程。

材料適應性:專為陶瓷基板(Al?O?、AlN等)、玻璃基板等硬脆材料設計,解決傳統機械加工易碎裂問題。

除此之外,典型行業應用包括:功率電子(陶瓷基板(如IGBT散熱基板)的高導熱電路)、精密傳感器(MEMS傳感器、壓力/溫度傳感器的微電路加工)、射頻器件(5G/毫米波通信的陶瓷濾波器電路)。

結論

微加工激光蝕刻技術通過高精度非接觸加工、復合工藝創新及綠色制造模式,成為陶瓷電路基板的核心加工手段。其在DPC工藝中的通孔制造、圖形精準刻蝕及三維集成應用,顯著提升了電子封裝的性能和可靠性。隨著超快激光成本下降及智能控制技術的成熟,該技術將進一步推動大功率電子、航空航天等領域的高端陶瓷基板應用。

-

激光

+關注

關注

20文章

3441瀏覽量

65934 -

基板

+關注

關注

2文章

300瀏覽量

23447 -

蝕刻技術

+關注

關注

0文章

24瀏覽量

7921

原文標題:微加工激光蝕刻技術在陶瓷電路基板的應用

文章出處:【微信號:Vilaser-2014,微信公眾號:紫宸激光】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

陶瓷基板微加工:皮秒激光切割技術的應用前景

六天專修課程!電子電路基本原理66課

無刷電機電調的基本原理

激光技術在材料加工中的應用

IpduM技術對工業4.0的影響 IpduM技術的基本原理和優勢

RNN的基本原理與實現

3DP工藝基本原理

PWM技術的基本原理與應用

VCSEL激光在蝕刻和光刻中的應用與前景

無線充電技術的基本原理和應用領域

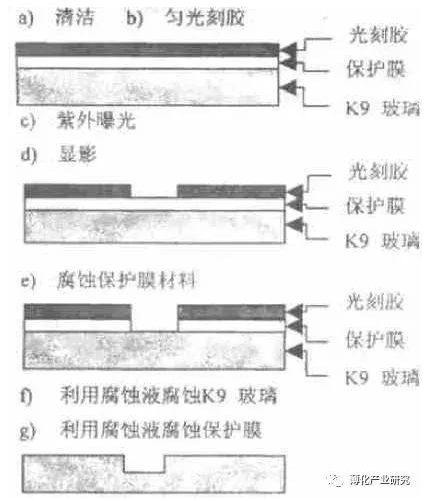

玻璃電路板表面微蝕刻工藝

微加工激光蝕刻技術的基本原理及特點

微加工激光蝕刻技術的基本原理及特點

評論