在汽車座椅研發領域,可調節腰椎支撐座椅的舒適性測試正面臨從人體主觀評價向客觀量化分析的轉型。傳統測試方案中人體對象的個體差異、測試重復性不足等問題,制約了座椅研發效率。北京沃華慧通測控技術有限公司的高精度機械臂與動態測試設備,為構建非人體參與的標準化測試體系提供了技術可能,通過仿真模型與機械模擬,可實現座椅舒適性的精準量化評估,推動行業測試標準的規范化發展。

二、慧通測控核心設備應用

(一)機械臂的仿真應用

- H 點人體模型定位:利用慧通測控機械臂的亞毫米級定位精度,將 SAE 標準 H 點人體模型精準固定于座椅基準點,通過六軸聯動控制,模擬人體坐姿的前傾(±15°)、后仰(±20°)及左右側傾(±10°)等姿態,確保每次測試的姿態重復性誤差<0.5°。

- 壓力載荷模擬:機械臂末端搭載 500N 量程的力傳感器,可按照人體工程學數據,向 H 點模型施加腰背部 60%-80% 體重的支撐反力,模擬不同體型用戶(50th-95th 百分位)的腰部壓力分布特征。

(二)測試設備的非人體化改造

- 壓力分布測試系統:將傳統人體接觸式傳感器升級為陣列式壓力板,在 1000mm×600mm 測試區域內集成 2000 個微型壓力傳感器,采樣頻率提升至 5000Hz,可實時捕捉腰椎支撐面的壓力云圖變化,分辨率達 0.1kPa。

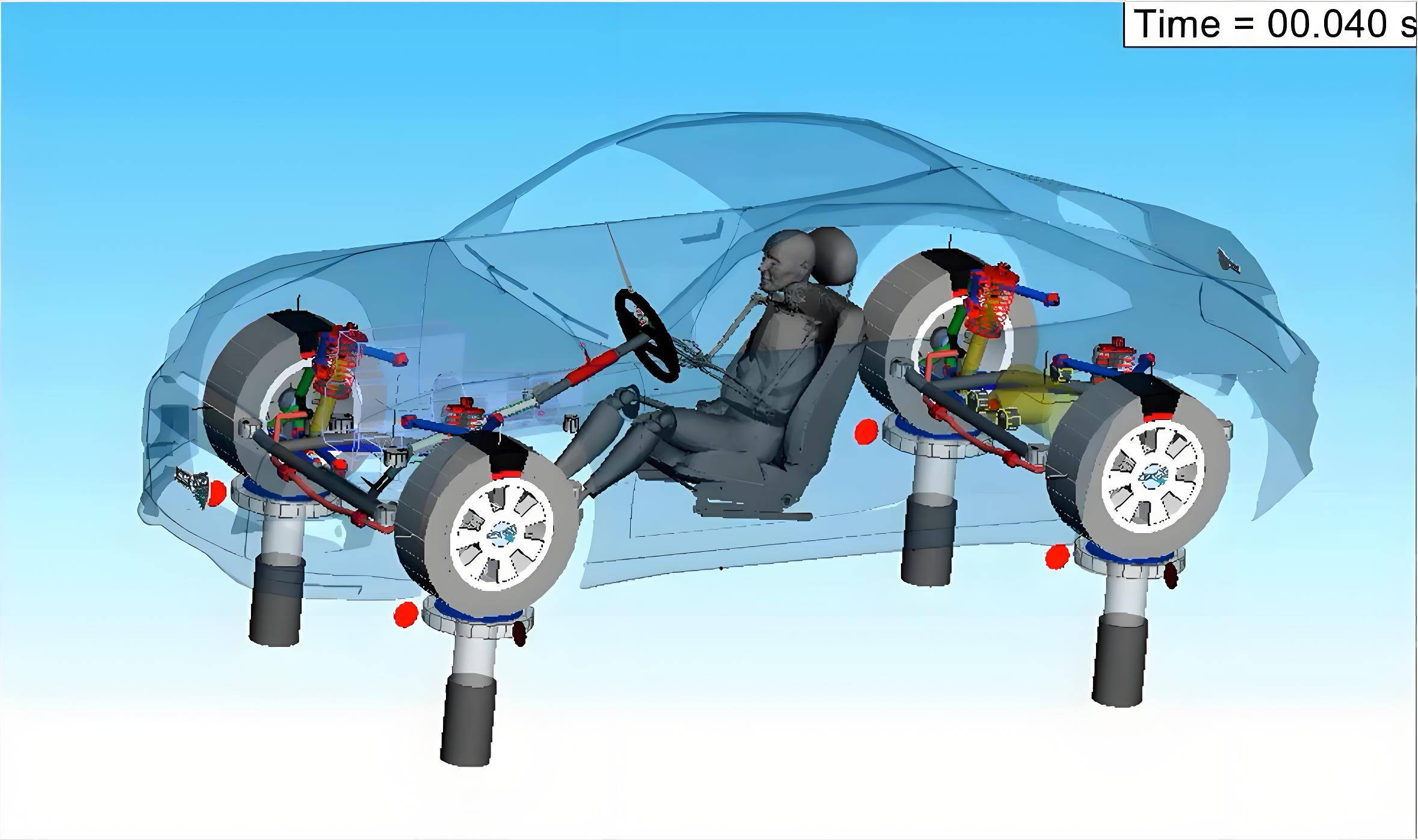

- 動態力學測試平臺:構建三軸振動臺(X/Y/Z 軸 ±50mm 振幅,0-50Hz 頻率可調),配合機械臂的姿態控制,模擬車輛在 C 級路面(ISO 8608 標準)的顛簸工況,同步測量座椅腰部支撐的動態響應特性。

三、非人體化測試方案設計

(一)靜態舒適性測試

1. 支撐高度量化測試

- 機械臂操作流程:設定腰椎支撐高度調節范圍(0-100mm,步進 5mm),機械臂帶動 H 點模型依次定位至各高度檔位,每個檔位保持靜態加載 30 分鐘。

- 數據采集:壓力板實時記錄腰部接觸區域的壓力峰值、均值及分布均勻性(用變異系數 CV 值表示),同時通過激光位移傳感器(精度 ±0.1mm)監測模型腰椎曲線的貼合度,要求支撐面與模型腰椎的間隙≤2mm。

2. 支撐硬度力學測試

- 硬度梯度設定:將腰椎支撐硬度劃分為 5 個等級(邵氏硬度 20A-60A),利用機械臂對支撐面施加 100N-300N 的漸變載荷,采集壓力 - 形變曲線。

- 性能評估:計算支撐材料的彈性模量、滯后損失率等力學參數,理想狀態下要求彈性模量在 10-20MPa,滯后損失率<15%,以保證支撐的緩沖性能。

(二)動態舒適性測試

1. 振動工況模擬測試

- 路況參數設定:在動態力學測試平臺上復現三種典型工況:

- 平坦路面:10Hz 正弦振動,振幅 ±5mm,持續 30 分鐘;

- 顛簸路面:5-20Hz 隨機振動,加速度 0.5-1.5g,持續 60 分鐘;

- 減速帶沖擊:單次 50Hz 脈沖振動,峰值加速度 3g,間隔 1 分鐘重復 10 次。

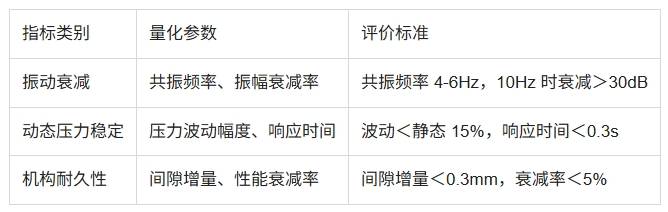

- 響應指標:通過壓力板分析動態壓力波動范圍(要求波動幅度<靜態壓力的 20%),利用加速度傳感器測量腰部支撐的共振頻率(理想區間 4-6Hz,避開人體共振區)。

2. 姿態變化耐久性測試

- 機械臂循環動作:設定座椅姿態變化程序:靠背角度 110°-130° 往復調節(速度 5°/s),腰椎支撐高度 30mm-80mm 周期性變化,連續運行 1000 次循環。

- 疲勞評估:測試后檢查支撐機構的間隙變化(允許增量<0.5mm),壓力分布均勻性下降幅度應<10%,確保長期使用中的支撐穩定性。

(三)個性化適配模擬測試

1. 3D 腰椎曲線擬合測試

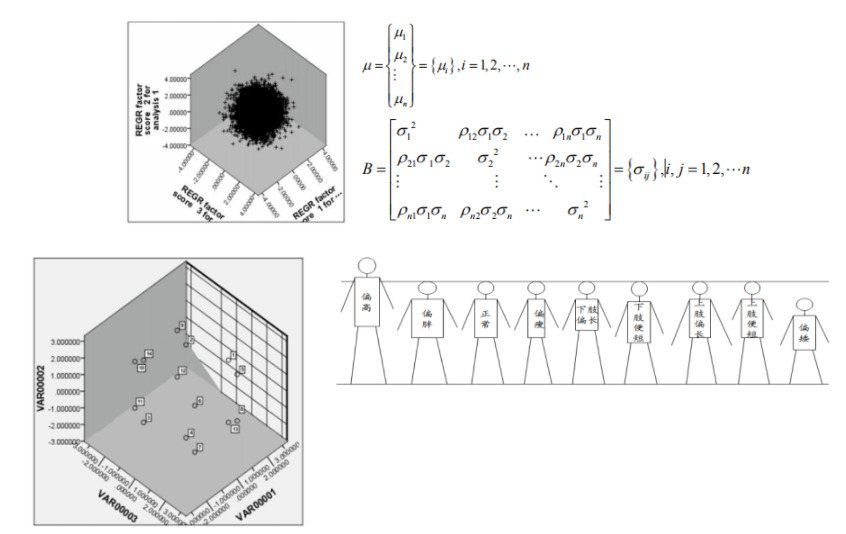

- 模型庫構建:基于 1000 例人體腰椎 CT 數據,建立 5 種典型腰椎曲線數字模型(正常曲度、輕度前凸、扁平腰等),通過 3D 打印技術制作高分子材料腰椎仿真模塊(硬度匹配人體腰椎組織)。

- 機械臂擬合測試:機械臂帶動不同腰椎模塊貼合支撐面,通過光學掃描系統(精度 0.05mm)計算支撐面與腰椎曲線的貼合率,要求平均貼合率>90%,局部最大間隙<1.5mm。

- 虛擬仿真測試:將慧通測控動態力學數據導入座椅控制系統,模擬不同體型用戶(50kg-100kg)的坐姿變化,測試智能調節系統的響應時間(要求<0.5s)和調節精度(高度誤差<1mm,硬度分級誤差<1 級)。

- 硬件在環測試:構建 “機械臂 + 仿真模型 + 控制系統” 閉環測試平臺,進行 1000 次自動調節循環,統計系統故障率(應<0.1%)及調節一致性(壓力分布重復精度>95%)。

四、數據量化分析體系

(一)靜態性能評價指標

(二)動態性能評價指標

(二)方案有效性驗證

選取 3 款市售可調節腰椎支撐座椅進行對比測試,將非人體測試結果與 100 人主觀評價數據進行相關性分析,結果顯示:壓力分布指標與主觀舒適度的相關系數 r=0.82(P<0.01),動態響應指標相關系數 r=0.78(P<0.01),證明該方案能有效反映人體主觀感受,可替代傳統人體測試。

六、未來技術拓展

- 多物理場耦合測試:引入熱仿真模塊,模擬冬季座椅加熱、夏季通風等功能對腰部支撐舒適性的影響,構建溫度 - 壓力 - 力學多物理場測試系統。

- 數字孿生應用:基于測試數據建立座椅舒適性數字孿生模型,實現虛擬環境下的支撐方案快速迭代,預計可將新座椅研發周期再縮短 40%。

- 智能測試系統:開發 AI 驅動的測試方案自動生成系統,根據座椅設計參數智能推薦測試工況,實現從 “被動測試” 向 “主動優化” 的技術跨越。

通過北京沃華慧通測控技術的深度賦能,非人體化舒適性測試方案打破了傳統測試的局限性,為汽車座椅行業提供了標準化、高效率、可復制的技術路徑,推動座椅舒適性從 “經驗設計” 邁向 “科學定義” 的新階段,為用戶帶來真正符合人體工程學的駕乘體驗。

-

測試

+關注

關注

8文章

5660瀏覽量

128520 -

汽車測試

+關注

關注

1文章

81瀏覽量

9400 -

機械臂

+關注

關注

13文章

549瀏覽量

25294

發布評論請先 登錄

汽車電子技術在汽車舒適性方面如何實現

手持機人體工程學設計的重要性

霍爾傳感器在汽車座椅中起調節作用

車身舒適系統仿真測試解決方案

汽車座椅舒適性的技術研究

聲音振動采集卡創新應用方案--汽車乘坐舒適性的關鍵測試

基于VSS軟件的汽車座椅舒適性仿真分析

使用簡儀產品的汽車座椅調節測試解決方案

如何將汽車座椅舒適性測試技術應用到實際生產中?

可調節腰椎支撐座椅舒適性非人體測試方案

可調節腰椎支撐座椅舒適性非人體測試方案

評論