氧化硅薄膜和氮化硅薄膜是兩種在CMOS工藝中廣泛使用的介電層薄膜。

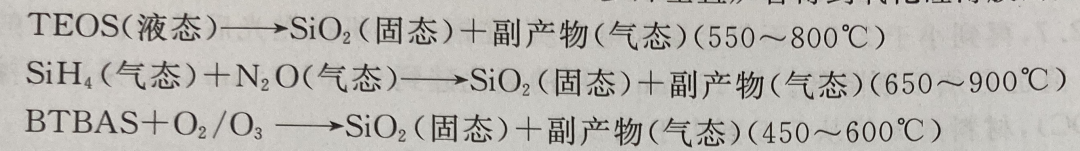

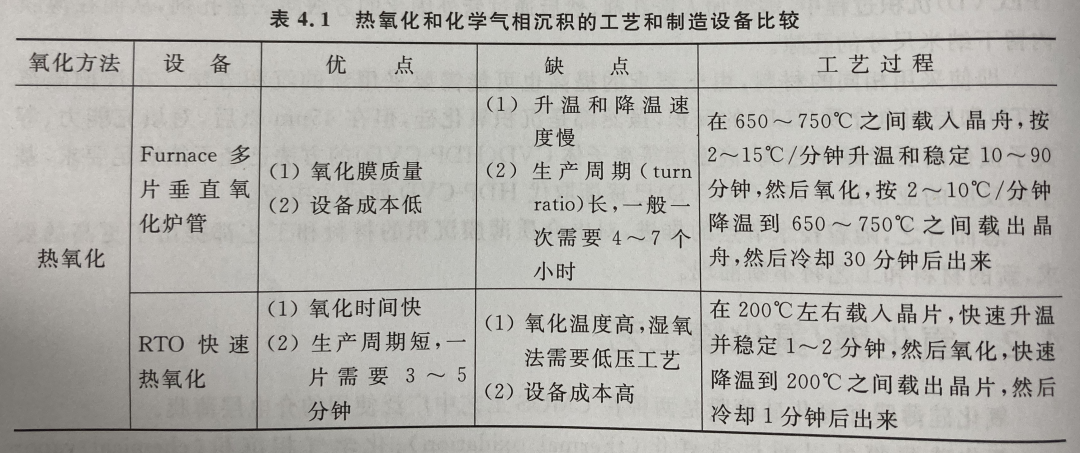

氧化硅薄膜可以通過熱氧化(thermal oxidation)、化學氣相沉積(chemical vapor deposition)和原于層沉積法(Atomic Layer Deposition, ALD)的方法獲得。如果按照壓力來區(qū)分的話,熱氧化一般為常壓氧化工藝,常見的機器有多片垂直氧化爐管(oxide furnace,TEL 或 KE),快速熱氧化(Rapid Thermel Oxidation,RTO,應用材料公司)等。化學氣相沉積法一般有低壓化學氣相沉積氧化(Low Pressure Chemical Vapor Deposition, LPCVD,TEL 或 KE)工藝,半大氣壓氣相沉積氧化(Sub-atmospheric Pressure Chemical VaporDeposition, SACVD,應用材料公司)工藝,增強等離子體化學氣相層積(Plasma Enhanced Chemical Vapor Deposition,PECVD,應用材料公司)等,常見的機器有多片垂直氧化沉積爐管(TEL,KE),單片腔體式的沉積機器(應用材料公司)和低壓快速熱退火氧化機器(應用材料公司)。原子層沉積法獲得的氧化膜也是一種低壓沉積,在45nm以上的工藝中采用比較少,但在45nm 以下工藝技術中開始大量采用,主要是為了滿足工藝的階梯覆蓋率的要求。常見的機器有多片垂直原子層沉積氧化爐管(TEL, KE),單片腔體式的原子沉積機器(應用材料公司)。

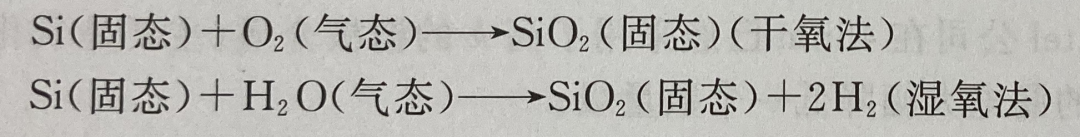

在熱氧化工藝中,主要使用的氧源是氣體氧氣、水等,而硅源則是單晶硅襯底或多晶硅、非晶硅等。氧氣會消耗硅(Si),多晶硅(Poly)產(chǎn)生氧化,通常二氧化硅的厚度會消耗 0.54倍的硅,而消耗的多晶硅則相對少些。這個特性決定了熱氧化工藝只能應用在側墻工藝形成之前的氧化硅薄膜中。同時熱氧化工藝的氧化速率受晶相(111>100)、雜質含量、水汽、氯含量等影響,它們都使得氧化速率變快。具體的方法有:

化學氣相沉積法使用的氧源有O2,O3,N2O等,硅源有 TEOS(tetraethyl or thosilicate, Si(OC2H5)4),SiH4,BTBAS(二丁基胺矽烷,Bis (tertiarybutylamino)),TDMAS (Tris(Dimethylamino)Silane)等。通過LPCVD多片垂直爐管得到氧化硅薄膜的方法有:

通過單片單腔體的沉積機器獲得氧化硅薄膜的方法有TEOS+O3、SiH4 +O2等,一般的溫度范圍為400~550°C。

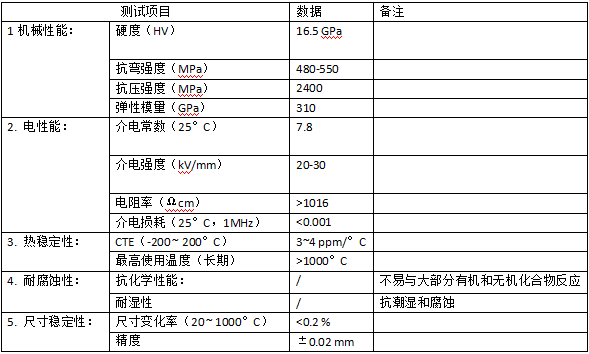

具體兩種氧化工藝和制造設備的比較如表4.1所示。

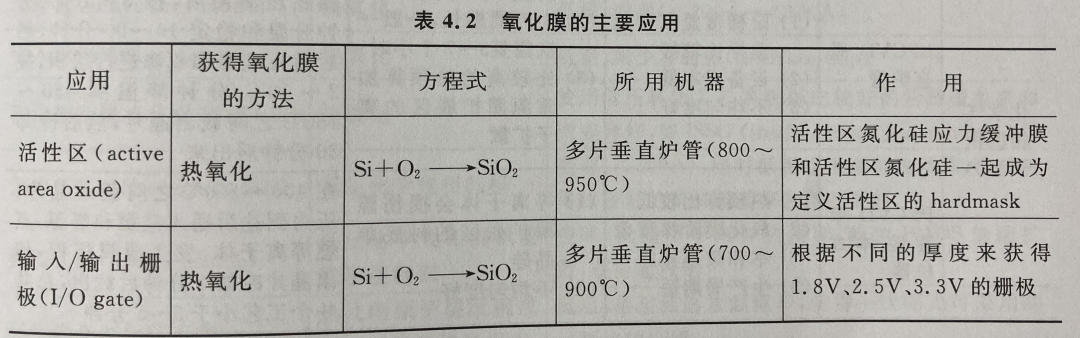

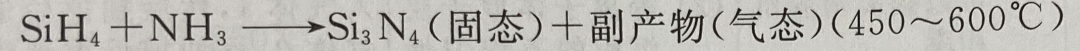

在ULSI 的CMOS 工藝中,根據(jù)氧化膜獲得的方法把它應用在不同地方,如表4.2所示。

氮化硅薄膜可以通過化學氣相沉積和原子層沉積法的方法獲得,化學氣相沉積法一般有低壓化學氣相沉積氧化工藝、增強等離子體化學氣相層積等,常見的機器有多片垂直氮化沉積爐管(TEL 或 KE)、單片腔體式的沉積機器(應用材料公司)和原子層沉積機器(KE)。但原子層沉積法獲得的氮化膜使用比較少。

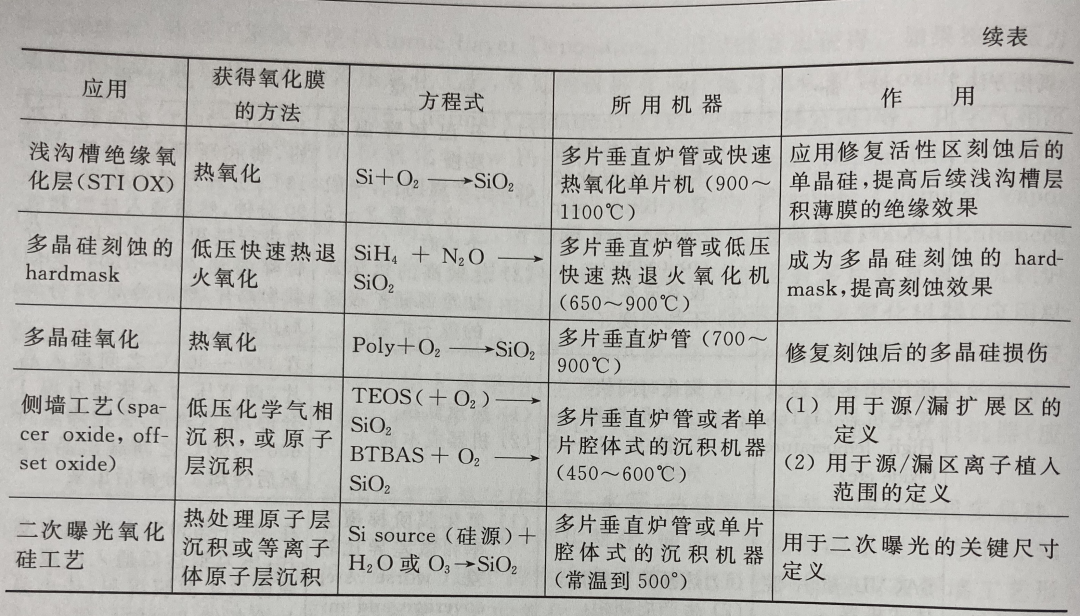

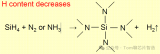

化學氣相沉積法使用的氮源一般為NH3,硅源有 SiH4,SiH2Cl2(dichlorosilane,DCS),Si2Cl6(hexachlorodisilane, HCD), BTBAS (二丁基胺硅烷,Bis (tertiarybutylamino)silicate),TDMAS(tris (dimethylamino) silane)等。通過 LPCVD多片垂直爐管或單片機器得到氮化硅薄膜的方法有:

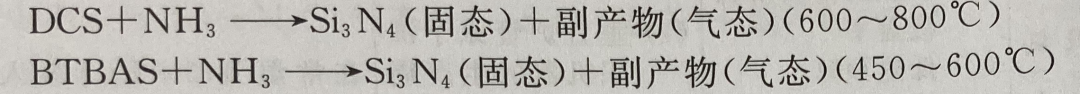

通過增強等離子體化學氣相層積 PECVD 單片腔體式的沉積機器得到氮化硅薄膜的方法有:

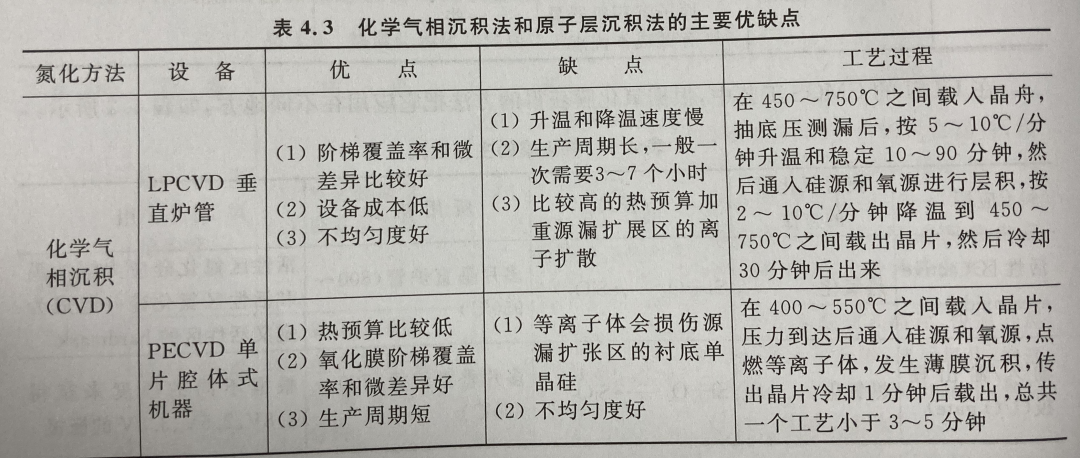

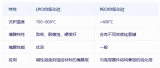

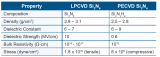

兩種獲得氮化膜的方法的主要優(yōu)缺點如表4.3所示。

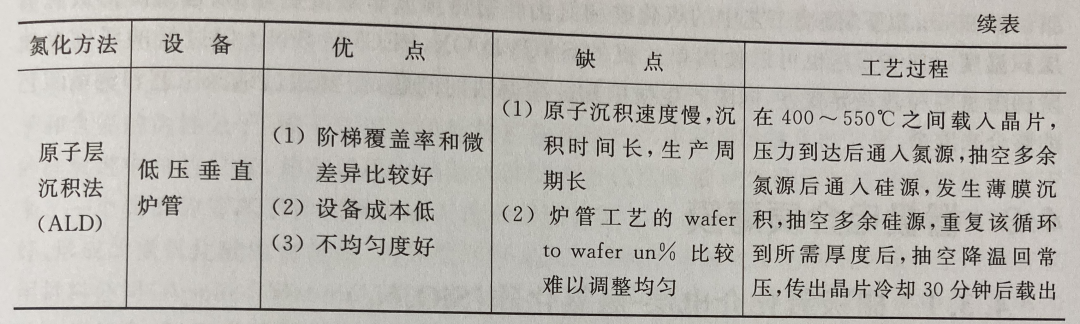

在ULSI 的CMOS 工藝中,氮化膜的主要應用如表4.4所示。

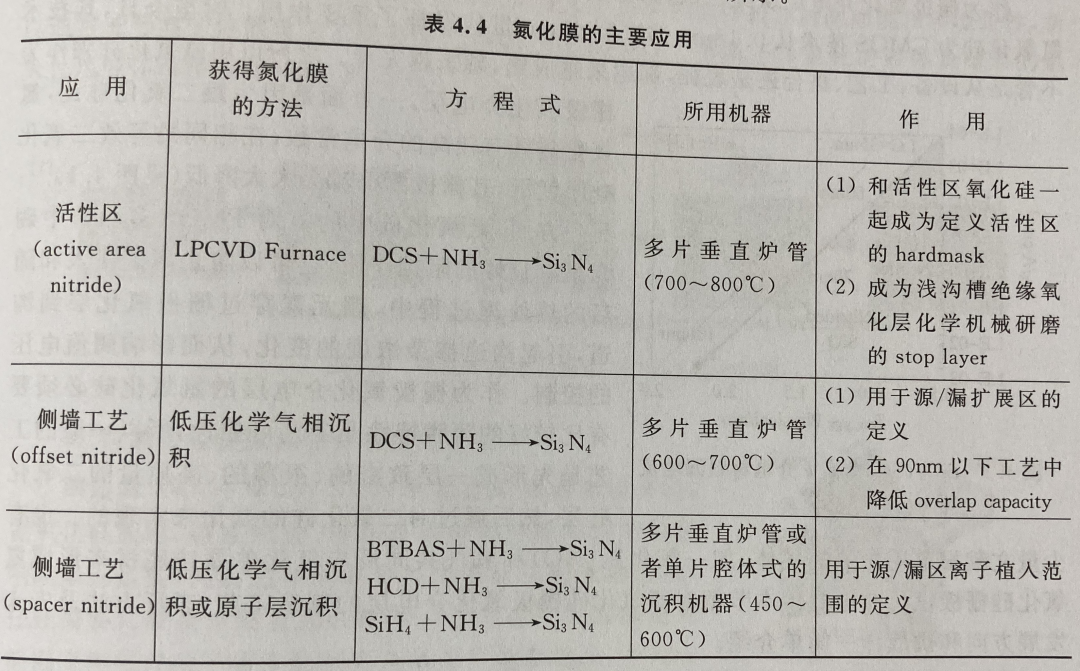

氧化硅和氮化硅在90nm 以下技術中的主要趨勢如表4.5所示。

在65nm 以下,側墻工藝中的氧化硅和氮化硅的熱預算非常重要,可以通過降低爐管的層積溫度(<600°C),也可以使用單片機的SACVD OX, PECVD SiN。但過低的溫度會使階梯覆蓋率和微差異變差,同時產(chǎn)生酸槽刻蝕率偏快的問題,需要通過結深工藝和側墻工藝的整合來取舍。

-

CMOS

+關注

關注

58文章

6004瀏覽量

238413 -

單片機

+關注

關注

6067文章

44954瀏覽量

648614 -

工藝

+關注

關注

4文章

679瀏覽量

29332 -

氮化硅

+關注

關注

0文章

81瀏覽量

483

原文標題:氧化膜/氮化膜工藝----納米集成電路制造工藝 張汝京等 編著

文章出處:【微信號:Semi Connect,微信公眾號:Semi Connect】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

碳化硅和碳氮化硅薄膜的沉積方法

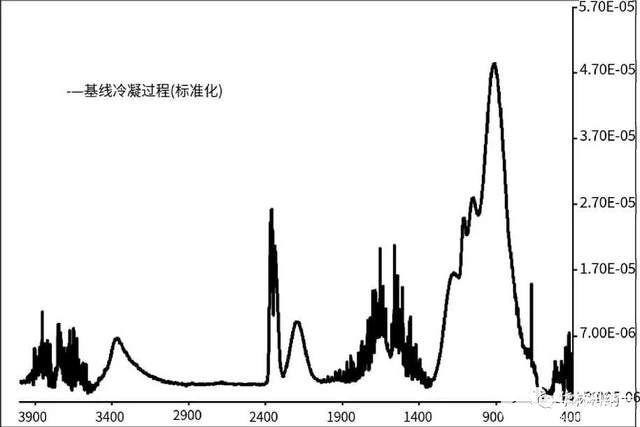

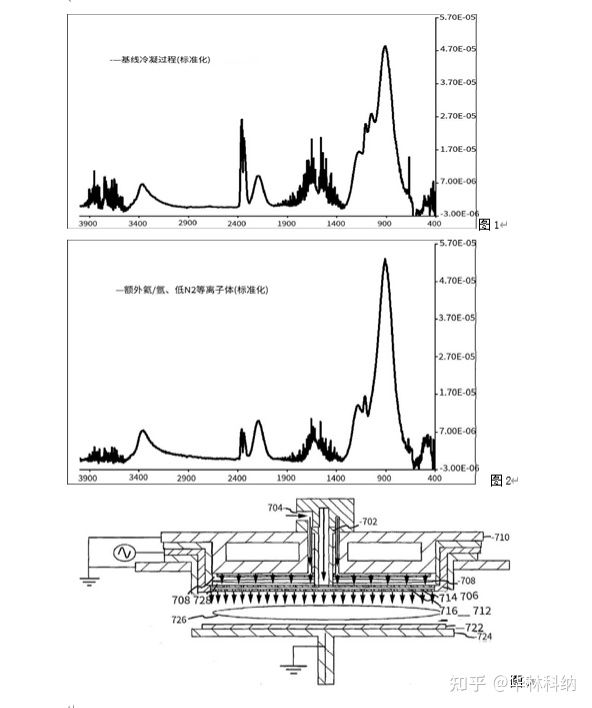

PECVD工藝參數(shù)對二氧化硅薄膜致密性的影響

氮化硅LPCVD工藝及快速加熱工藝(RTP)系統(tǒng)詳解

氮化硅陶瓷基板助力新能源汽車市場

氮化硅基板應用——新能源汽車核心IGBT

低熱量化學氣相工藝制備氮化硅

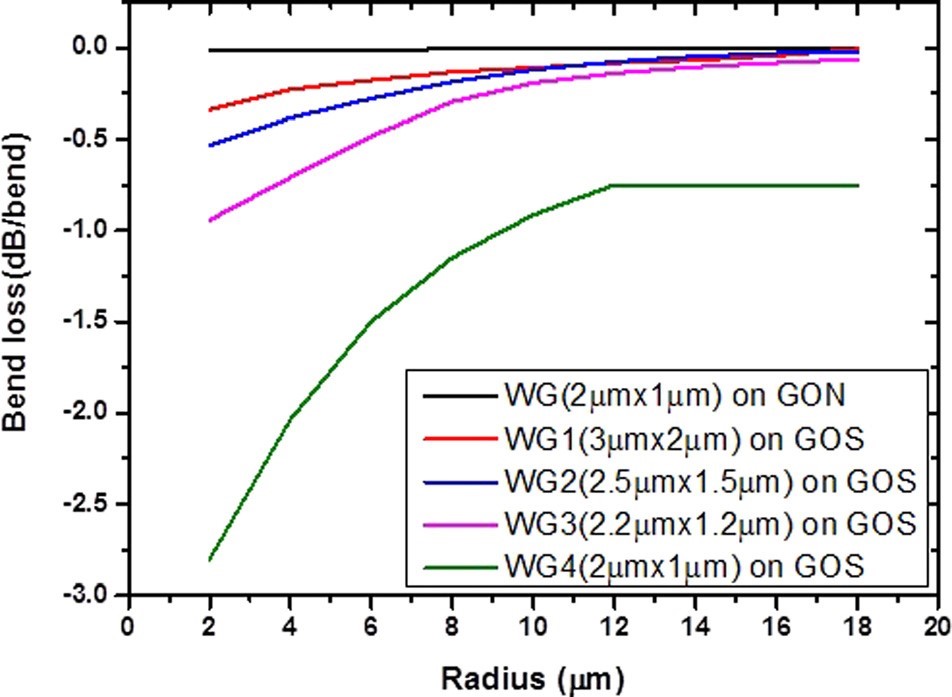

鍺對氮化硅中紅外集成光子學的波導

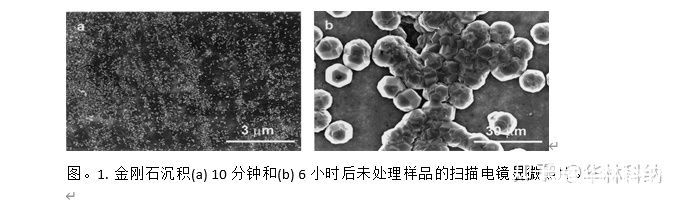

用于CVD金剛石沉積的氮化硅表面預處理報告

碳化硅和碳氮化硅薄膜的沉積方法

氮化硅陶瓷基板的市場優(yōu)勢和未來前景

氮化硅陶瓷基板生產(chǎn)工藝 氮化鋁和氮化硅的性能差異

沉積氮化硅薄膜的重要制備工藝——PECVD鍍膜

氮化硅薄膜的特性及制備方法

LPCVD氮化硅薄膜生長的機理

氧化硅薄膜和氮化硅薄膜工藝詳解

氧化硅薄膜和氮化硅薄膜工藝詳解

評論